耐磨高锰钢的生产技术

2011-01-24鲁志武董必义

鲁志武,董必义

(太重集团特铸分公司,山西 太原 030024)

高锰钢是1882年英国人R·A·哈特菲尔德(Hadfield)发明的。发现含锰10%或更高时加热到1000℃左右并在冷水中淬火后可获得良好性能的高锰钢。

高锰钢也称奥氏体钢,主要有四大类:高碳高锰耐磨钢、中碳高锰无磁钢、低碳高锰无磁钢和高锰耐热钢。在这里我们主要介绍高碳高锰耐磨钢。

含碳0.9%~1.45%、含锰11%~14%的高锰钢代号一般为ZGMn13是经典的耐磨钢。经水韧处理后可得到单一的奥氏体组织,具有优良的韧性和无磁性。其特点是在较大的冲击力和接触应力的作用下,其表面层将迅速硬化——晶体受到扭曲并有马氏体形成,从而产生了耐磨的表面层,而内部仍为奥氏体,保持了优良的冲击韧性。即便零件磨到很薄仍能承受较大的冲击载荷而不破裂。通常应同于破碎机的垂头、齿板、轧臼壁、挖掘机零件以及球磨机的衬板、铁轨道岔等。

太重集团特铸分公司是生产耐磨高锰钢和耐热钢铸件的专业厂,有20余年生产高锰钢的历史。其产品主要为集团公司的产品配套、并为矿山和工程机械挖泥船等提供配件。尤其是高锰钢履带板、驱动轮和斗齿等耐磨件深受用户的赞誉(如图1)。

1 高锰耐磨钢的熔炼、主要成分及性能

1.1 高锰钢的冶炼

一般熔炼高锰钢都在电炉中进行,这里主要说一下其溶炼特点。评价高锰钢冶炼质量的指标之一是钢中夹杂物的数量、类型和分布状态。分布在晶界的、粗大的、低熔点的夹杂物对钢的力学性能和耐磨性均有不利的影响。为了减少夹杂物,最主要的环节是冶炼时保证获得纯净的钢水,特别是在加锰后,要创造还原气氛,防止锰的氧化,在炉料熔化过程中,应补加石灰和氧化铁形成高碱度和强氧化性炉渣,进行有效脱磷,冶炼终了时要造好白渣、脱氧良好、出钢后在包中适当静置。

图1 耐磨件产品

高锰钢铸件出现柱状晶时,机械性能及耐磨性明显下降,为提高冶金质量,细化铸态组织,可采用控制浇注温度1420℃~1440℃。出钢温度不宜过高,高锰钢的液相线为1400℃固相线为1350℃。出钢温度太高会使原始晶粒粗大,利用镇静降温是不可取的。为细化晶粒也可进行变质处理如在出钢前加入0.3%~0.5%的稀土(稀土硅),稀土的加入方法是一般在出钢前加入炉内,可起到细化晶粒、脱氧和去除杂质的作用,也可加入包内,但应注意块度,以40mm~60mm为宜。一般来说组织越细耐磨性能越好。需要说明的是,熔炼高锰钢时不可用酸性炉衬,炉衬和修补炉时应用碱性或中性材料。

1.2 高锰钢的牌号

高锰钢的牌号(GB5680-1998)见表1。根据国家标准,有五个牌号。在实际应用中各厂又派生出一些厂标号,都具有各自的特点,目前尚未进入国标。

1.3 高锰钢的力学性能

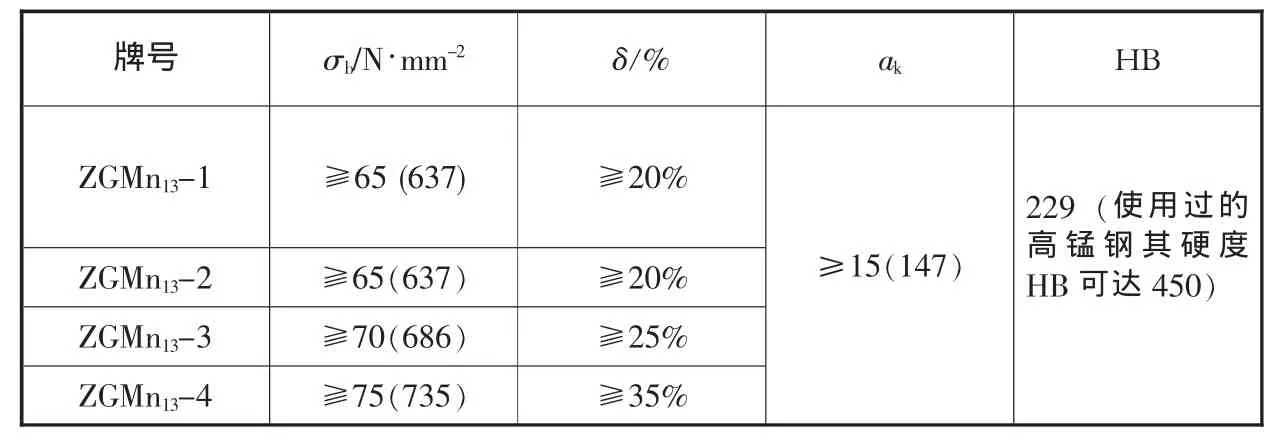

高锰钢的力学性能指经水轫处理后的性能如表2所示。

1.4 各化学元素对高锰钢性能的影响

任何一种钢都含有主要元素和有害元素,从表1和表2不难看出。如果高锰钢的成分控制在标准范围内,则可保证其力学性能。所以有必要对其中主要元素含量的增减对耐磨高锰钢的性能有什么影响来进行讨论,以便在生产实践中加以控制,达到最佳性能,保证产品质量。

1)碳

碳在高锰钢中的作用是:促成奥氏体的形成,有利于提高高锰钢的耐磨性和硬度,但是随着碳的增加使钢的韧性降低,塑性也降低,使裂纹的敏感性增大。特别是在磷相对较高的情况下,更应相应控制碳,不应取高限。一般来说生产较复杂的铸件如履带板等碳不取高限。碳可提高高锰钢的流动性对生产薄件有利。含碳低含锰高的钢具有高韧性,但锰也不可含量太高,如锰≧14%时钢的强度和韧性会下降,且对白斑的敏感性也增大。

表1 高锰钢的牌号(GB/r5680-1998) 质量分数,%

表2 高锰钢的力学性能

2)锰

锰是高锰钢中的关键元素。锰起扩大奥氏体区、稳定奥氏体的作用。在具体实践中,对复杂的受冲击大的铸件锰可高点儿。一般可选碳0.9%~1.1%、锰10%~13%,锰碳比适当提高。

3)硅

一般来讲硅对高锰钢的性能没有明显影响。硅可提高钢中固溶体的硬度和强度,对提高钢的冷作变形硬化率的作用强,故而可提高钢的耐磨性。但在高锰钢中由于硅降低碳在奥氏体中的溶解度,促使碳化物析出,含硅高时容易出现晶界碳化物,导致铸造时开裂和加热保温过程中表面脱碳的倾向,因此将硅量控制在规定成分下限。

4)磷

磷对高锰钢更是有害元素,铸造高锰钢ZGM13系奥氏体耐磨钢,为强化钢的耐磨性和避免铸件产生裂纹,应严格控制磷。磷在高锰钢中溶解度很小,易偏析形成磷共晶,它熔点低分布在晶界和枝晶间,使铸件产生热裂——磷超标时使高锰钢的δ下降所致。

5)硫

高锰钢中含硫较低。硫易和锰化合成硫化锰,而大部分进入炉渣中,少量在钢中以非金属夹杂物存在,对钢的性能影响很微小,可忽略不记。

6)铬

一般加铬1%~2%时,在强冲击较硬的磨料使用时,耐磨性有明显的提高,如破碎机的轧臼壁,明显提高了耐磨性,延长了使用寿命。

但由于铬溶于奥氏体中在热处理时,使含铬的碳化物难以溶解,共析组织升温时也难以转变,因此得到单一的奥氏体较难,所以固溶温度(即水韧)应提高30℃~50℃。

7)钼

ZGMn13-5这种牌号中加入钼(Mo)0.9%~1.2%,钼可以细化晶粒,可以使碳化物成弥散分布,而且钼可以降低脆性,使铸件在低温地区使用有更好的韧性及耐磨性。

2 高锰钢的铸造性能

高锰钢的导热性差,仅为碳钢的1/4~1/5,凝固慢收缩大,易产生热裂、冷裂。线收缩大(自由收缩为2.4%~3.6%),凝固收缩约6.5%也比碳钢大,对裂纹的敏感性大,尤其在铸造凝固时很易开裂。

2.1 造型材料的选用

因为高锰钢的钢水表面有较多的MnO,所以决定其不可用硅砂。如果使用硅砂,型砂中的SiO2和钢液中的MnO发生化学反应,形成低熔点的盐类,黏附在铸件表面形成化学粘砂。基于此可选用中性或碱性型(芯)砂,一般可选用镁砂、橄榄石砂、刚玉砂或高铝矾土砂。都可取得良好效果,如果用树脂黏结剂应十分注意通气。高锰钢在凝固时收缩大、热应力大,所以在设计箱带和控制吃砂量时应十分注意。特别是型(芯)砂的退让性要好,防止裂纹。

2.2 浇注系统

除遵守一般的原则外,对浇注系统的设计采取内浇口多而分散、截面应薄而宽易打断为好,但不的阻碍收缩。浇注系统多采用开放式的。

帧间一致性的八叉树可视外壳三维重建……………………………………………………………………………李 霞(1.24)

2.3 冒口设计

采用易割片卡脖冒口是高锰钢冒口的特点之一。

虽然高锰钢的凝固收缩比碳钢大,但冒口的设计不必太大,这是由于高锰钢的流动性很好,可采用低温浇注,其液态收缩小,所以钢水利用率一般和碳钢相当,甚至更高。

对壁厚均匀的铸件可采用同时凝固,截面不均匀的铸件可采用顺序凝固。冒口一般采用带割片的保温冒口易于打掉。

高锰钢一般不用内冷铁,对局部的热节可采用贴砂外冷铁,以造成同时或顺时凝固。

2.4 造型(芯)

应尽量减少披缝,外皮应修平整、芯子应把披缝堵死,防止披缝的产生,阻碍收缩造成裂纹。

2.5 高锰钢的浇注

一般都应遵循低温快浇的原则。

高锰钢流动性好,充型能力强,推荐浇注温度为1420℃~1440℃,浇注应采用 慢—快—慢的操作,特别到分型面处应小流;上冒口2/3时改由冒口浇满,有条件时点注2~3次,冒口上方加复盖剂。目的是加强补缩效果。

2.6 高锰钢铸件的清理

浇注完的铸件经保温,铸件温度在≤200℃时,结构简单的铸件可以在400℃,从砂箱中取出,打箱后的铸件禁止碰撞,动用割刀及焊补。铸件清理净砂子,把小、薄的飞边、毛刺用锤子打掉,进行热处理。

3 高锰钢的热处理

高锰钢件在铸态时为两相组织,碳化物分布在奥氏体的晶界上,十分脆弱。铸态不经热处理的高锰钢件没有使用价值。高锰钢件只有经过正确的热处理,使碳化物全部溶解在奥氏体中,才能在使用时发挥其优良性能。

高锰钢的热处理称为淬火,也称为奥氏体化热处理或固溶处理,一般高锰钢的淬火在水中进行,所以也叫水韧处理。

高锰钢的热处理工艺见表3(仅供参考):

表3 高锰钢淬火温度

经过水韧处理后的高锰钢件重新加热到350℃以上,碳化物会重新析出,并形成屈氏体或回火马氏体,使钢的塑性和韧性急剧下降,故此水韧后的高锰钢件应避免重新加热到350℃以上,也不宜在350℃以上的环境中使用。

高锰钢淬火一般要求水重与件重之比为10∶1,水温在淬火后不应≦50℃,一般水应搅动、循环。

4 高锰钢的焊补

高锰钢的可焊性差,一般不提倡焊补,凡不影响强度和使用的缺陷可以不焊补。对必须焊补的,只能用高锰钢焊条或不锈钢奥氏体焊条,焊接时用小电流细焊条,不必预热,防止碳化物析出,焊补应间断进行,不应连续施焊,应严格控制焊肉的层间温度,尽量减小热影响区,必要的时候,在焊接时对非焊接区进行水冷。

对使用过的高锰钢件如斗齿一类的铸件,堆焊前应把使用后的硬化层磨去再行焊补。

5 结 论

高锰钢发明100多年来,由于它优良的性能一直是工程应用广泛的耐磨材料,而且随着应用领域的扩大,又研究出新的品种如超高锰钢等。

1)高锰钢在熔炼和铸造上有不少特点,生产时必须注意。

2)高锰钢的应用必须了解使用环境,高锰钢经水韧才具后天的性能。只有使用在有较大冲击力和接触应力的条件下,才有良好的耐磨性。

3)高锰钢的起始硬度、屈服强度较低,在非强烈冲击磨损工况耐磨性不足。

4)高锰钢的使用温度不得超过350℃。

5)高锰钢焊接性不良,这是今后研究的课题。

[1]机械工程手册编委会.机械工程手册(材料部分)[M].北京:机械工业出版社,1997.

[2]太重集团.高锰钢的热处理[G].太重集团.

[3]铸造技术标准手册编委会。铸造技术标准手册[M].北京:中国物资出版社,2004.