双高压三管旋喷工艺在高水位超深基坑工程中的应用

2013-11-24刘小囝张治华

刘小囝,张 梅,张治华

(北京市机械施工有限公司,北京 100045)

1 前 言

随着城市的发展建设,大型建筑越来越多,其特点是:楼层越盖越高,基坑越挖越深,现阶段超过20m深的基坑已不少见。尤其位于北京东部的朝阳、通州一代地势较低,开挖20多米深基坑时多会接近或遇到地下承压水层,这样基坑降水施工难度将大大提高,抽水量将大幅增大,增大地表沉降及对周边建筑物影响的风险。加之北京地区限制降水的条文的颁布等因素,在条件允许的情况下采用止水帷幕桩截排水的方案代替传统降水方案势在必行。众所周知,在我国南方和沿海等地区,在深基坑支护广泛采用高压喷射注浆和搅拌桩工艺作为基坑止水和基础加固手段,技术已相当成熟。但是北京地区土质岩性与南方沿海地区有很大区别,故旋喷桩施工的喷射压力、流量、水灰比等工艺参数需要相应调整,才能达到预期处理效果。

2 工程概况

2.1 工程地质条件

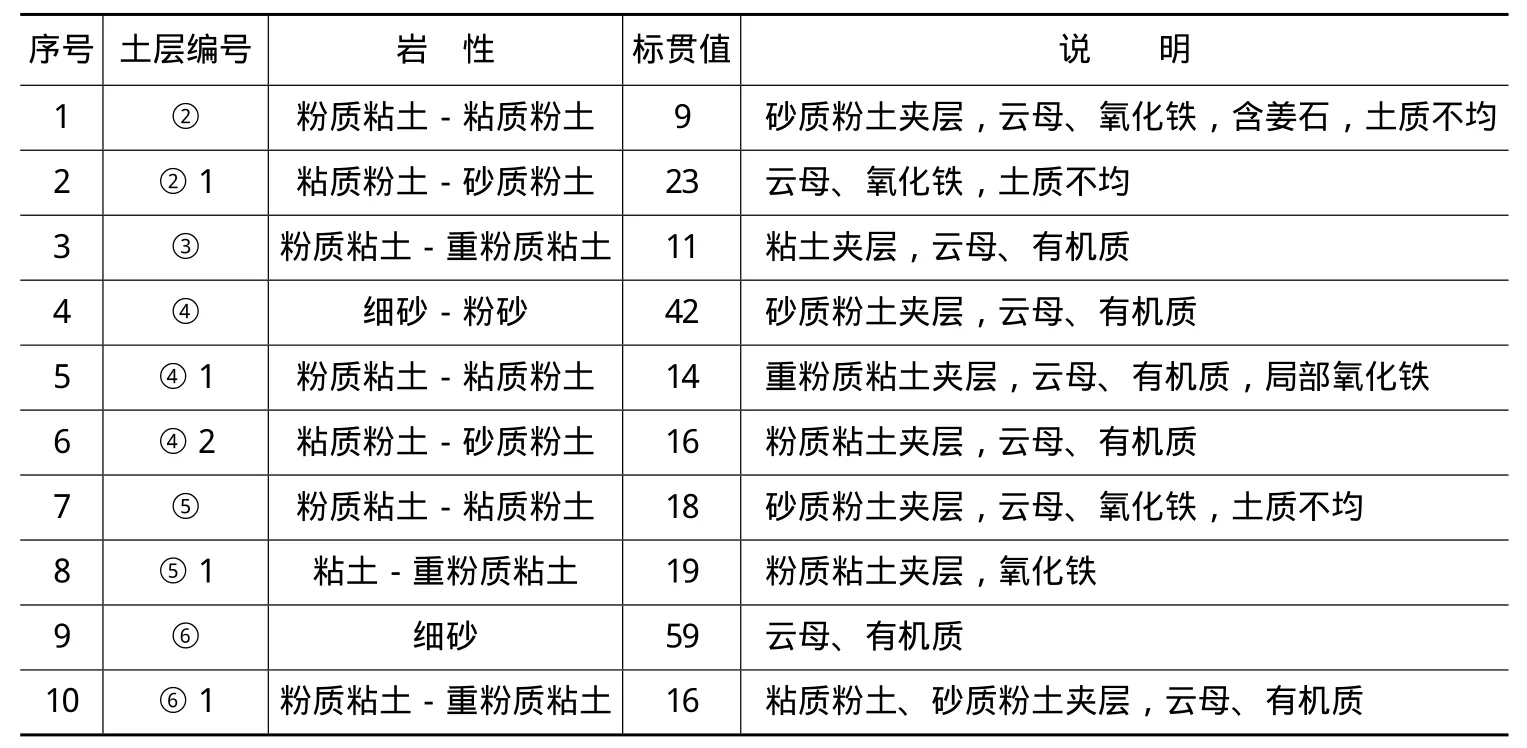

旋喷桩处理土层典型剖面的范围如表1所示。

2.2 水文地质条件

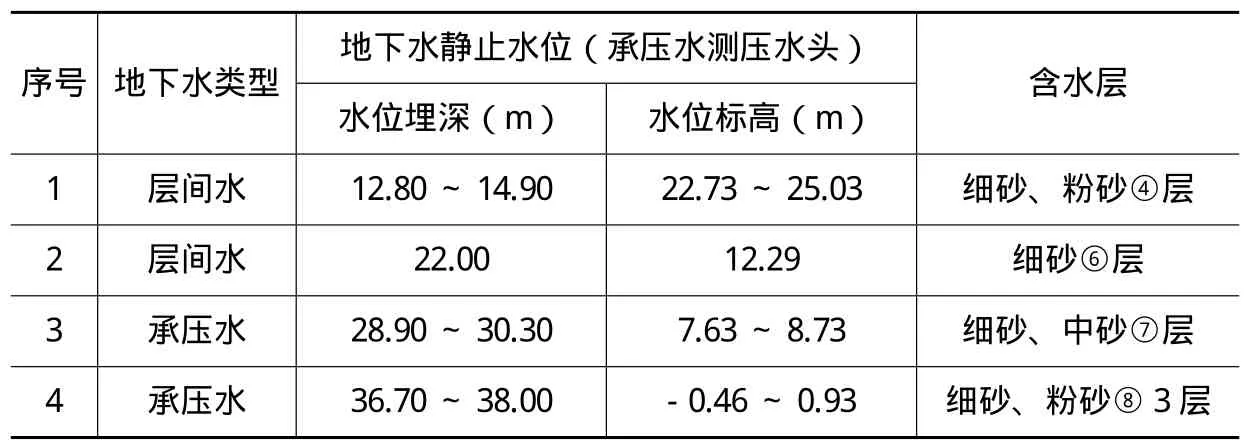

本工程岩土工程勘察期间(2011年7月中旬~8月上旬)于钻孔中实测到4层地下水,具体地下水水位情况见表2。

基坑开挖过程中第一、二层层间水对施工影响比较大,含水层细砂、粉砂④层、细砂⑥层内贮含的地下水是本止排水工程的处理对象。

表1 旋喷桩处理土层典型剖面的范围

表2 地下水情况一览表

3 工艺施工难点及适用范围

3.1 施工难点

1)本基坑深度深,支护深度最深达25m,旋喷桩最深施工深度35m。

2)旋喷深度范围内粘性土层较硬,标贯值均在15以上,对成桩直径影响较大,施工中需要严格控制浆液压力、提钻速度和喷头转速。

3)含水层与相对隔水层交错分布,尤其是砂层与硬质粘土交界处宜复喷确保有效直径满足要求,但场地内土层分布不均匀,施工中准确定位砂层与硬质粘土交界处的深度是一个难点。因此在引孔施工时必须根据钻进速度、钻出土样等仔细做好引孔施工记录,作为高压旋喷施工时的施工参数依据。

4)设计文件确定的流量、压力是达到设计直径的重要工艺参数,也是确保达到设计水泥用量的保证。但是在施工中准确控制喷嘴流量和喷嘴压力是比较困难的,尤其浆嘴的流量、压力与水泥浆的稠度、管内沿程压力损失有很大关系。因此在正式施工前应采用半理论、半经验的方法设置各喷嘴的直径和数量,并在现场进行工艺试验验证以上设置是否符合要求,再正式投入施工。

3.2 适用范围

高压喷射注浆有强化地基和防漏的作用,可卓有成效的用于既有建筑和新建建筑的地基处理、地下工程及堤坝的截水、基坑封底、被动区加固、基坑侧壁防止漏水或减小基坑位移等。实践表明,本法对淤泥、淤泥质土、流塑或软塑粘性土、粉土、砂土、黄土、素填土和碎石土具有良好的处理效果。

旋喷桩直径的确定是一个复杂的问题,尤其是深部的直径,无法用准确的方法确定。因此,除了浅层可以用开挖的方法确定之外,只能用半经验的方法加以判断、确定。根据中华人民共和国行业标准JGJ 79-2012《建筑地基处理技术规范》条文说明“7.4旋喷桩复合地基”中7.4.2条文内容,结合本工程的施工经验,其设计直径可参考表3选用。

表3 旋喷桩的设计直径 (m)

4 操作要点

制浆时应按设计要求控制水灰比并确定最优工艺参数。

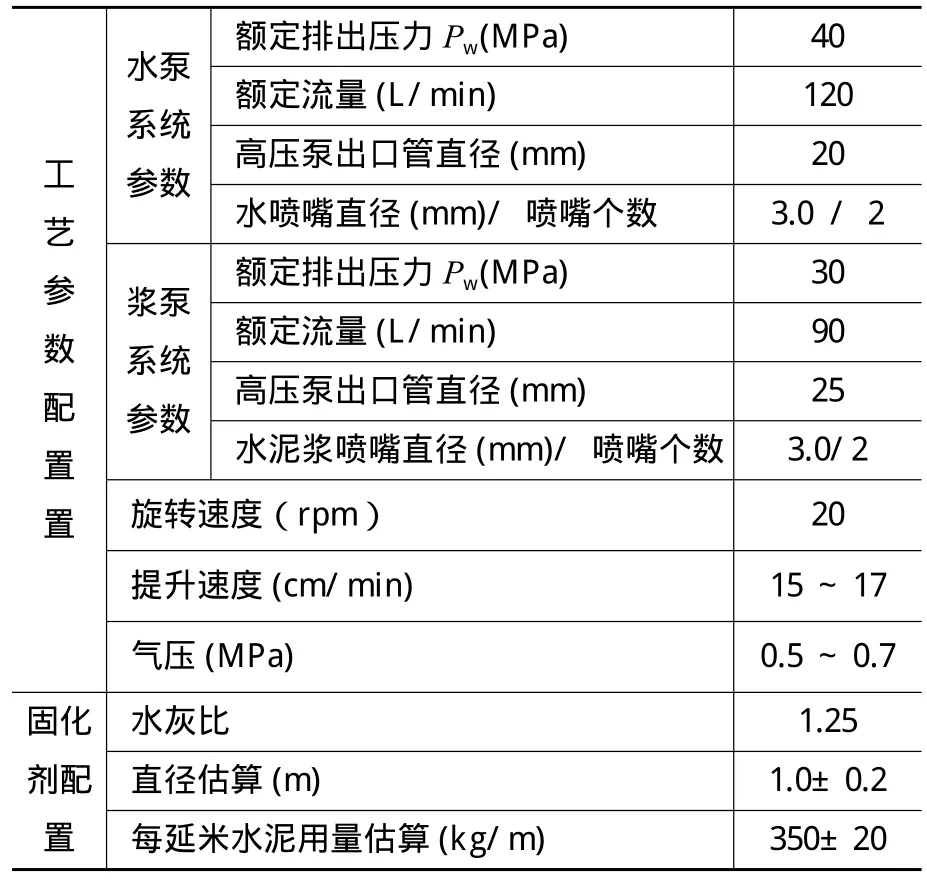

通过现场试验调整确定,施工时采用的该最优工艺参数见表4。

1)帷幕桩施工中控制有效喷射直径的两个参数是:流量和额定排出压力。在施工前必须根据试验或经验选定合适的额定排出压力和相应的额定流量,本工程水泵选用3DK型超高压水泵,水泥浆泵选用XPB-90D-1型高压注浆泵。

2)根据介质(水泥浆选用不同的水灰比)和额定排出压力不同,选定合适的喷嘴直径和数量,计算喷嘴流量应与额定流量相当。

表4 施工工艺参数

3)选定合理的提升速度和水泥浆水灰比,确保对土体切割效果和桩体强度。施工中旋转速度一般为固定的,可以不调整,因此,选定合理的喷口直径、数量与额定排出压力、提钻速度,并验算系统内参数要相匹配,才能到达预期的喷射直径、设计水泥用量和桩体强度。

喷嘴可喷射的流量

式中 A1、A2— 分别为高压泵出浆管截面积和喷嘴口截面积(mm2);

P1—高压泵额定排出压力(MPa);

Q—喷嘴可喷射的喷射流量(L/min)。

4)旋喷前要检查高压设备和管路系统,其压力和流量表必须满足设计要求。下管前必须检查注浆管路是否畅通,接头密封是否良好。

5)垂直施工时,钻孔的倾斜度不得大于1%。

6)喷射时,要做好压力、流量的量测工作,并按要求逐项记录。钻杆的旋转和提升必须连续不中断。

7)拆卸钻杆继续喷射时,保持钻杆有0.1m的搭接长度,不得使喷射固结体脱节。

8)深层旋喷时,先喷浆后旋转和提升,以防注浆管扭断。

9)施工时,加强前台与后场供浆配合密切,后场停止供应时,应及时通知前台,防止断桩和缺浆。再次供浆时,搅拌机需下到停浆点0.5m以下,待恢复供浆时再提升。如停止时间超过3h,需将输浆卸下进行清洗。

10)喷射注浆孔与高压泵距离不能过长,防止高压软管过长,沿程压力损失增大,造成实际喷射压力降低。

11)如遇标贯数较大的粘性土层与砂层交界处容易出现缩颈现象,在界面上下2~3倍桩径范围内宜复喷,确保桩径。

5 高压旋喷工艺常见问题及预防措施

主要影响旋喷桩质量的问题有:固结体强度不匀、缩颈、冒浆过少。

1)固结体强度不匀、缩颈的问题 产生原因:①喷射方法与机具没有根据地质条件进行选择;②喷浆设备出现故障(管路堵塞、串漏、卡钻;③拔管速度、旋转速度及注浆量没能配合时,造成桩身直径大小不均,浆液有多有少;④喷射的浆液与切削的土粒强制拌和不充分、不均匀,直接影响加固效果;⑤穿过较硬的粘性土,产生缩颈。预防措施:①根据设计要求和地质条件,选用不同的喷浆方法和机具;②喷浆前,先进行压水压浆压气试验,一切正常后方可配浆,准备喷射,保证连续进行。配浆时必须用筛过滤;③根据固结体的形状及桩身匀质性,调整喷嘴的旋转速度、提升速度、喷射压力和喷浆量;④对易出现缩颈部位进行定位旋转喷射或复喷的办法;⑤控制浆液的水灰比及稠度;⑥严格要求喷嘴的加工精度、位置、形状、直径等,保证喷浆效。

2)冒浆过少的问题 产生原因:①注浆压力过小,喷射能力不足;②水灰比过高,为达到设计水泥掺量,导致喷浆量过大;③旋喷桩深处、管壁外废浆排出通道受阻或气压不足导致“气举”作用弱等原因,致使压力增大、流量反降。预防措施:①施工中必须经常观察压力表变化;②适当降低水灰比,必要时掺入减水剂等外加剂;③如旋喷桩施工深度较深时,应将水压、气压、喷水量及排气量均适当提高。如有必要应对旋喷钻杆进行改造,在套管中间增设排浆管。

6 施工体会

双高压三重管工艺原理主要由高压水作用为主,高压浆液二次喷射为辅。高压水的作用是至关重要的。高压水工作原理是将水加压输送通过喷嘴喷出大流量高速度的水柱,切割、软化土体。由此可知,喷嘴喷射水流的流量越大且速度越高,其对土体的切割破坏作用越强。有的施工队针对冒浆量过大的现象片面地采取缩小喷嘴孔径来提高喷射压力、加快提升和旋转速度的方法。这样做是不合理的,表面上水压上去了,甚至达到45MPa,但流量大幅降低了,最终将影响成桩直径。返浆量宜在10%~20%左右。如遇冒浆量过多时,应控制水泥浆液配合比,利用侧口式喷头,适当减小出浆口孔径并提高喷射能力,使浆液量与实际需要量相当,减少冒浆。

制定施工工艺方案和工艺参数时,首要关注的应是土层的标贯数,其次关注的是土的岩性。因为土层的贯入度体现的是土的硬度,也反映出土体结构被破坏的难易程度,这样才能有针对性地选择合适的施工工法和工艺参数。而关注土质岩性可以根据土质是砂性或粘性微调工艺参数,若遇粘性土应适当调低提钻速度,提高水压、浆压;若遇砂性土可采取适当提高气压。故在施工前须向机长进行详细交底,引孔应仔细记录土质情况,施工中应根据引孔记录适时根据不同土质对施工参数进行微调。做到科学施工,精细管理。

喷嘴口径、数量和提钻速度须与所选高压泵性能匹配,否则不能充分发挥机具性能,也达不到预期的处理效果。