合肥地铁盾构选型设计探讨

2013-11-24冯欢欢王助锋张合沛

冯欢欢,陈 馈,王助锋,张合沛

(中铁隧道集团 盾构及掘进技术国家重点实验室,河南 郑州 450001)

1 工程概况

合肥市城市地铁1号线北起合肥站,南至徽州大道站,线路全长约25km。太望标段共包括3个区间:太湖路站-水阳江路站区间长度约478m,隧道覆土厚度6.6~9.4m。水阳江路站-葛大店站区间长度约1 008m,隧道覆土厚度10.3~17.8m,最大坡度26‰。葛大店站-望湖城站区间长度约1 430m,本区间平面共设3个曲线半径,分别为350m、450m、350m,最大坡度为25.4‰。盾构主要穿越粘土②层、粘土③层局部穿越粉质粘土②1层等粘性土体,在粘性土中掘进可能会在刀盘上产生“泥饼”及“糊刀”现象,影响掘进效率[1]。

2 刀盘选型

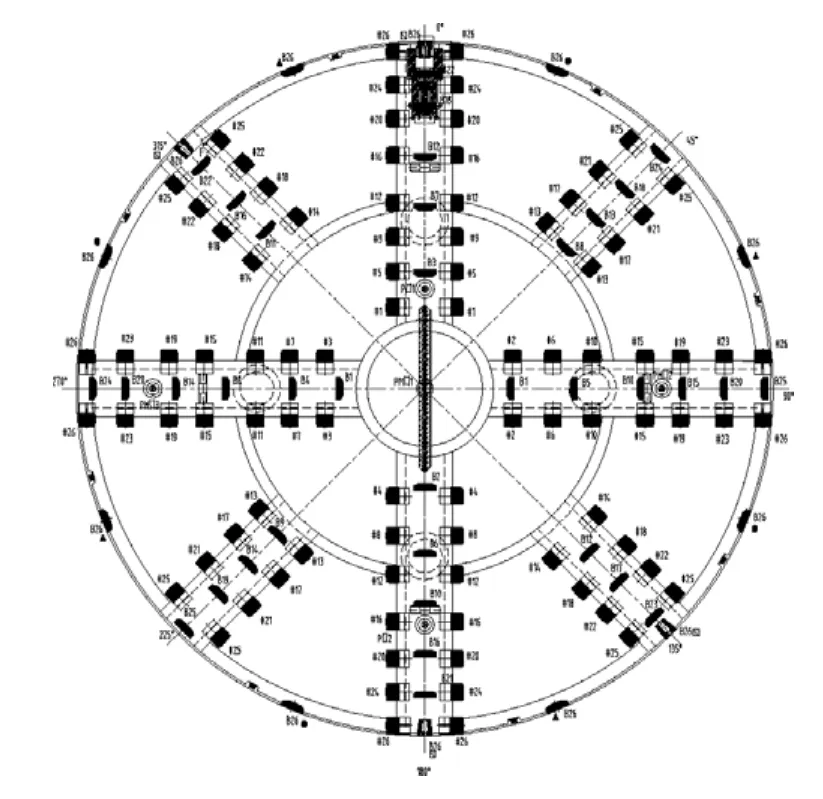

2.1 辐条式刀盘

1)刀盘结构 盾构刀盘为4主+4副的辐条式结构(图1),刀梁及牛腿采用圆形钢管,搅拌扭矩小,利于碴土流动。本刀盘能较好地适应本标段粘土地层中掘进,除此之外还广泛适用于淤泥、粉土、粘土、砂层、砾石、卵石层及强度不高的全强风化岩地层。

图1 辐条式刀盘结构

2)开口率 刀盘整体开口率约60%,开口在整个盘面均匀分布,中心部位设有面积足够的开口,利于土压传递及保持土压平衡,且开有3个泡沫口,2个膨润土口,单管单泵,保证各口的通畅,避免在砂质粘性土和全风化岩中掘进产生泥饼。

3)刀盘配置 针对本标段地质情况,刀盘上配备鱼尾刀1把,焊接撕裂刀36把,切刀82把,刮刀8把,保径刀12把,大圆环保护刀24把,超挖刀1把。同时,为提高刀盘整体耐磨性,在刀盘上堆焊耐磨层,并配置24把贝壳保护刀。

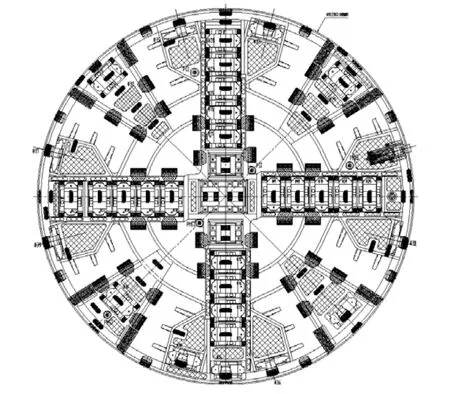

2.2 复合式刀盘

1)刀盘结构 刀盘采用面板式结构(图2),刀盘整体结构强度大,配置不同的刀具及合适的碴土改良方式,可以适应各种不同的地层。

图2 复合式刀盘结构

2)开口率 整体开口率约36%,开口在整个盘面均匀分布,中心部位设有面积足够的开口,避免在粘性土层产生泥饼,同时配有与辐条式刀盘相似的碴土改良接口。

3)刀盘配置 初装刀采用可更换撕裂刀,刀具包括:4把中心双联撕裂刀,单刃撕裂刀31把,刮刀32把,边刮刀8把,焊接撕裂刀29把,保径刀8把以及超挖刀1把。

复合式刀盘的结构形式不利于碴土的流动,其开口率也远小于辐条式刀盘。在本标段粘性土层中掘进时,为防止结泥饼,需要进行充分的碴土改良才能达到碴土流畅的效果,这样就会导致在施工过程中消耗的碴土改良剂大大增加,最终导致施工成本增加。比较两种刀盘设计方案,辐条式刀盘更适合于本标段的地质情况。如不考虑管片因素,当岩石抗压强度低于120MPa,此类型辐条式刀盘可适用于国内大部分城市,为提高盾构适应性,应预留更换复合刀盘的能力和接口。

3 主驱动选型

3.1 驱动形式比选

电机驱动和液压驱动两种驱动形式在盾构设备中都有广泛的应用,两者各有所长,现比较如下 [3~4]。

1)液压驱动 液压驱动主要在一些非均质地层中得到广泛运用,由于地层变化较大导致刀盘受到不均匀载荷的冲击,由于液压驱动是一个柔性系统,具备一定的自我调节功能,对非均载荷适应性强。但是,液压驱动效率较低(约70%),而且在使用过程中能耗较高,后期维保相对比较复杂,费用较高。

2)电机驱动 相比之下,电机的效率相对较高(约90%),而且在使用过程中能耗也相对较低,后期维保相对比较简单。电驱也有自身的不足,就是电机与减速机属于刚性传动,当遇到不均匀载荷冲击时自我调节能力相对较差。为了克服这个缺陷,在每组电机与减速机之间设计有扭矩限制器。当扭矩过载时,扭矩限制器会自动脱扣(可人工手动恢复),将电机与减速机的传动链断开,从而有效保护电机。

针对本标段地层,全断面几乎均为粘土层,地层突变因素很小,从效率以及施工成本来看,电驱更适合本项目的施工要求。

3.2 驱动参数选择

主驱动采用6组变频电机驱动,驱动功率660kW,额定扭矩5 500kNm,脱困扭矩6 900kNm,最高转3r/min,扭矩系数20.3,储备系数大。配置的主轴承直径为3 061mm,最大使用推力荷载1 250t,试验推力荷载3 125t,破坏推力荷载5 000t,安全系数4,有效使用寿命≥10 000h。

主驱动采用中间支承方式,可有效防止中心泥饼产生。利用刀盘主动搅拌棒(图3)和承压隔板上被动搅拌棒相对运动进行搅拌,而且在驱动中心部分增加搅拌棒可增强中心部位碴土的流动性,有效减少中心泥饼的产生。

图3 搅拌棒结构形式

4 液压系统

1)推进及铰接液压系统 推进系统包括32根推进油缸、控制阀块和推进液压泵站。推进油缸按照在圆周上的区域分为4组,通过调整每组油缸的不同推进压力来对盾构进行纠偏和调向。铰接液压系统油缸选型时需考虑盾构转向角度与方向控制的要求,推进速度的控制则靠推进阀组来实现,推进方向及推进速度可实现实时远程调节。推进系统采用压力流量复合控制技术和分区联合控制技术,能实现对各组液压缸压力和流量的单独控制,油缸推力和速度分别由比例溢流阀和比例调速阀来调节,可达到很好的同步控制效果,同步精度满足盾构工作需要。液压站(图4)采用力士乐远程动态恒压变量泵,位于2号拖车上,控制阀采用电液换向阀进行方向的切换,每组控制阀组配有电比例流量、压力阀,可以实现对推进方向的精确调整。

图4 液压站

2)螺旋输送机液压系统 螺旋输送机液压系统采用1个变量泵与1个两档排量的马达组成闭式系统,共同实现转速控制。通过实时调整马达排量可以实现螺旋输送机高速档与低速档的切换,进而适应不同地质需要;通过改变电比例控制泵出口流量,可以实现螺旋输送机的无级变速,以适应不同推进速度要求。另外,螺旋输送机后舱门具有紧急状况自动关闭功能。

3)管片拼装机液压系统 拼装机液压系统油源采用力士乐的压力流量复合控制泵,控制阀采用2组德国哈威的电比例多路换向阀,可以进行流量精确控制,从而保证安装机安装管片的精度。安装机的油缸、马达进油口都配有平衡阀,这样可保证执行机构运动的平稳性及动作的精确性。安装机旋转转速可以实现无级调节,最大可达到2r/min。安装机抓举头可以停在圆周方向任一位置。

5 其他装置

5.1 螺旋输送机

螺旋输送机为轴式螺旋机,采用中心尾部驱动,筒节内径800mm,最大通过粒径为Ø290×560mm,具有伸缩功能,配置2道出料闸门,多个观察窗口,9个碴土改良注口,采用1个双速马达及减速机传动。驱动功率为200kW,最大扭矩135kNm,最高转速25r/min。

5.2 管片拼装机

管片拼装机为中心回转式,驱动功率55kW,具有6个自由度,回转角度为±200°,回转速度为0~2rpm,并可实现微调,所有动作可遥控。推进油缸在拼装时切换到现场控制盘,便于与拼装机配合操作。拼装机水平运动油缸行程2 000mm,举升油缸行程为1 200mm。管片拼装机上预留超前钻机的位置及安装孔。

5.3 皮带输送机

采用DTⅡ型固定式皮带输送机,皮带输送机由倾斜段(包括接料段和上坡段),中间水平段(分布在1~4号拖车上),卸料段构成(安装在5号拖车上),输送总长初步设计为55m(设计联络时确定具体长度),输送高度为2.5m。皮带机具有曲线调整功能,只需调整相应皮带支架的摆动角和驱动装置的摆动角即可适应不同曲线施工。皮带机采用变频驱动,当碴土堆积或有大卵石输送时,可降低转速防止皮带打滑。

5.4 管片吊机

管片吊机包括管片吊机轨道梁、吊机行走小车、吊机起吊小车、管片起吊吊具等,其采用双梁双吊机方式布置,其轨道梁采用标准H型钢制作,布置在设备桥和1号拖车上。轨道梁前部与设备桥采用螺栓固定连接,后部使用卡板与拖车浮放连接,中部为不完全万向铰接,以适应盾构转弯要求。

6 小 结

通过工程实践证明,所选盾构主要系统及部件较好地满足了以粘土地层条件为主的地铁项目施工需求,能够为类似盾构工程提供一定的参考。

[1] 严 辉.盾构隧道施工中刀盘泥饼的形成机理和防治措施[J].现代隧道技术,2007,(4):24-27.

[2] 陈 馈,洪开荣,吴学松.盾构施工技术[M].北京:人民交通出版社,2009.

[3] 冯欢欢,李凤远,王助锋.盾构液压技术现状与发展趋势[J].建筑机械化,2012,(5):77-79.

[4] 彭天好,杨华勇,付 新.盾构掘进机动力系统的节能研究[J].矿山机械,2000,(12):21-22.