混合动力叉车动力系统设计与仿真研究

2013-11-23李卫民

孙 骏 胡 悦, 徐 回 李卫民

1(合肥工业大学 合肥 230009)

2(中国科学院深圳先进技术研究院 深圳 518055)

1 引 言

混合动力车辆将电力驱动和传统内燃机驱动相结合,充分发挥了两者的优势[1],因此成为当前解决节能和环保问题切实可行的方案。目前学者们在混合动力汽车的动力系统设计、参数匹配和控制策略研究等方面已经做了大量的研究[2-4]。Chan 等人对燃料电池-铅酸电池混合动力叉车的能量系统进行了仿真研究[5],但是对油电混合动力叉车的动力系统研究却相对较少。叉车动力系统除了驱动系统以外还包括工作装置动力系统,比汽车动力系统复杂,有必要对叉车动力系统进行专门研究。采用计算机仿真是一条很好的研究途径,通过建立系统的仿真模型并对实际工作状况进行仿真分析,能够很好地预测系统将来工作的性能,不但可以事先灵活地调整设计方案,优化设计参数,而且可以降低研究费用,缩短开发周期[6]。

本文从系统结构和控制策略两个方面设计了并联式和混联式混合动力叉车的动力系统,在图形化建模仿真工具 Matlab/Simulink 中建立并联式和混联式混合动力叉车的仿真模型,并进行了仿真分析,为动力系统选型和进一步优化提供参考。

2 并联式动力系统设计

2.1 并联式动力系统结构

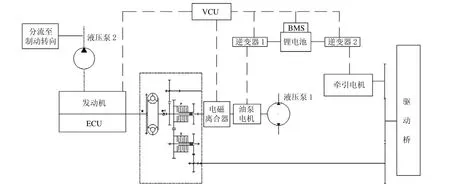

并联式混合动力叉车动力系统由发动机、蓄电池、电动机、变速箱、驱动桥等组成,如图 1 所示。并联式动力系统结构采用了发动机和电动机两套独立的系统驱动车轮和工作装置。本文设计的混合动力叉车属于助力型混合动力叉车[7],即发动机作为叉车的主要动力源,电动机作为辅助动力源。叉车的行走由发动机和牵引电机驱动:当叉车正常行驶时,只有发动机提供动力,而当叉车需要加速或爬坡时,可以由发动机和牵引电机共同驱动叉车。牵引电机在制动或下坡时可以用作发电机来回收动能和势能并存储到锂电池中。叉车工作装置起升靠双向泵 1 和液压泵 2 合流来达到规定的起升速度;叉车工作装置下降时,势能通过双向泵 1 带动油泵电机转动发电将势能转化成电能储存到锂电池中。

2.2 并联式动力系统控制策略

控制策略是混合动力系统的技术核心,是实现混合动力系统低油耗和低排放等目标的关键所在[8]。

并联式混合动力系统的控制策略通常是根据电池的 SOC、驾驶员的加速踏板位置、车速和驱动轮的平均功率等参数,按照一定的匹配规则使发动机和电动机输出相应的转矩(或功率),以满足驱动轮驱动力矩的要求。基于规则的逻辑门限控制策略方法简单有效,是其它高级控制策略的基础。从工程实际出发,制定了适合并联式混合动力叉车的逻辑门限控制策略。

基于规则的逻辑门限控制策略是通过设定一组参数,使发动机工作在一定的区域内,并根据预先设定好的规则及各工作模式的边界条件,由 VCU 进行判断及选择,具体如下:

(1)行车工况

正常行驶时,由发动机单独驱动车辆行驶;加速或爬坡时,如果发动机提供的动力不足以满足需求功率,则电机参与工作,提供额外动力。具体控制规则如下:

①踩下加速踏板,当加速踏板行程为 0~60%,此时只有发动机工作,发动机油门开度大小为0~100%;

②当加速踏板行程为 60%~100%,如果电池SOC大于 0.3 则电动机提供额外动力,电机占空比为0~100%,否则电动机不工作。

加速踏板控制器规则如表 1 所示。

表1 加速踏板控制器规则

车辆减速制动或下坡时发动机怠速运行,电机运行在发电状态,将车辆的动能转化为电能储存在动力电池中。当需求的减速度大于电机所能提供的最大减速度时,不足部分由机械制动提供,两者共同完成减速停车。具体控制规则如下:

①松开制动踏板,有释放制动,制动力的大小为电机最大制动力的 30%;

②当制动踏板行程为 0~30% 时,只有电制动,制动力的大小为电机最大制动力的 70%;

③当制动踏板行程为 30%~100% 时,电制动与机械制动共同参与,电制动力的大小为电机最大制动力的 70%,机械制动力为 0~100%。

制动踏板控制器规则如表 2 所示。

表2 制动踏板控制器规则

(2)举升工况

工作装置起升时,发动机、举升电机同时工作,分别带动两个液压泵,双泵合流来提供举升动力;下降时,势能通过双向泵带动起升电机转动,使起升电机工作在发电状态,将势能转化成电能储存到能量储存装置(锂电池)中,实现能量回收。

3 混联式动力系统设计

3.1 混联式动力系统结构

混联式混合动力叉车动力系统由发动机、蓄电池、电动机、变速箱、驱动桥、电磁离合器等组成,如图 2 所示。混联式动力系统在并联式动力系统的基础上用电磁离合器连接发动机与油泵电机,从而实现了发动机拖动油泵电机给锂电池充电的功能。当发动机提供的功率大于驱动叉车或起升货物所需的功率时,电磁离合器吸合,发动机拖动油泵电机工作,油泵电机处于发电状态,将多余的能量充入电池中。其余工况下的动力传递与并联式结构类似。

3.2 混联式动力系统控制策略

混联式混合动力叉车各动力单元的动力输出及电磁离合器的分离与结合由控制策略决定。采用模式分层控制策略[9]将叉车的工作状态按照不同的层次分为多个独立的工作模式及其子模式,各模式之间根据外界输入和叉车状态的改变而实现迁移。

根据混联式结构特点、能量流动路径和工作方式,混联式混合动力叉车的工作模式可划分为三级模式。一级模式可划分为驱动模式、起升模式和下降模式。驱动模式表示叉车不进行起升下降工作,只驱动叉车行驶的工作模式;起升模式和下降模式分别表示叉车的工作装置进行起升动作或下降动作的工作模式。一级模式之间的迁移通过起升下降信号的切换来完成。驱动模式可以分为两种二级子模式,分别是正常驱动模式和怠速模式。驱动模式和怠速模式之间的迁移通过方向开关信号的切换来完成。在驱动二级模式中,根据负载情况和 SOC 的状态可以分成六种三级子模式,分别是:(1)轻载驱动(SOC:欠压状态);(2)轻载驱动(SOC:不饱和状态);(3)轻载驱动(SOC:饱和状态);(4)负载驱动(SOC:欠压状态);(5)负载驱动(SOC:不饱和状态);(6)负载驱动(SOC:饱和状态)。这六种三级子模式之间的迁移通过负载信号和 SOC 信号的切换来完成。在怠速二级子模式中,根据 SOC 的状态也可分为三种三级子模式,三级子模式之间的迁移通过 SOC 信号的切换来完成。起升模式根据负载情况可以分为两种二级子模式,分别是轻载起升和负载起升,这两种二级模式之间的迁移通过负载信号的切换来完成。根据 SOC 的状态,这两种二级子模式又可分别分成三种三级子模式,三级子模式之间的迁移通过 SOC 信号的切换来完成。下降模式的分层控制方法和起升模式基本类似。模式层次图如图 3 所示。

图2 混联式混合动力叉车动力系统结构图

图3 混联式动力系统控制策略模式层次图

在轻载驱动模式下,发动机是主动力源,驱动电机是否提供辅助动力由踏板行程和 SOC 状态共同决定。当 SOC 处于欠压状态或踏板行程较小时,驱动电机不提供辅助动力,否则提供辅助动力。当 SOC 处于不饱和或欠压状态时,且当发动机转速小于 1200 rpm时,电磁离合器吸合,发动机拖动油泵电机发电,对蓄电池进行补充充电。在负载驱动模式下,发动机是主要动力源,驱动电机是否提供辅助动力由踏板行程和 SOC 状态共同决定。当 SOC 处于欠压状态或踏板行程较小时,驱动电机不提供辅助动力,否则提供辅助动力。在这种模式下,电磁离合器始终处于分离状态。在怠速模式下,发动机维持在恒定转速1100 rpm。当 SOC 处于不饱和或欠压状态时,电磁离合器吸合,发动机拖动油泵电机发电,对蓄电池进行补充充电。在轻载起升模式下,驱动电机不工作,发动机是唯一动力源。当 SOC 处于不饱和或欠压状态时,电磁离合器吸合,发动机拖动油泵电机发电,对蓄电池进行补充充电。在负载起升模式下,驱动电机不工作,发动机是主要动力源。当 SOC 处于饱和或不饱和状态时,油泵电机工作,发动机和油泵电机联合进行起升动作;当 SOC 处于欠压状态时,油泵电机不工作,只有发动机进行起升动作。在轻载下降模式下,驱动电机不工作,发动机是主要动力源。当SOC 处于不饱和或欠压状态时,电磁离合器吸合,发动机拖动油泵电机发电,对蓄电池进行补充充电。在负载下降模式下,驱动电机不工作,发动机是主要动力源。当 SOC 处于不饱和或欠压状态时,油泵电机用作发电机回收货物下降势能,储存在蓄电池中。

4 仿真试验与结果分析

4.1 仿真模型的建立

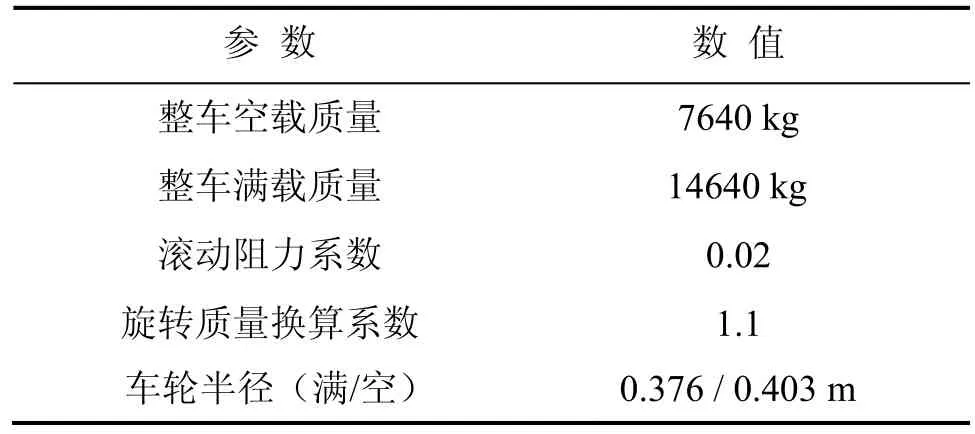

混合动力叉车整车参数如表 3 所示。在对发动机、电动机进行台架试验的基础上,结合混合动力叉车各部分的工作原理,利用图形化建模仿真软件Matlab/Simulink,建立了动力系统单元(包括发动机、电动机、电池)、传动系统(包括扭矩耦合器、变速箱、液力变矩器、主减速器)、整车动力学模型、工作装置模型、驾驶员与工况模型、整车控制器模型等各部分的仿真模型。

表3 混合动力叉车整车参数

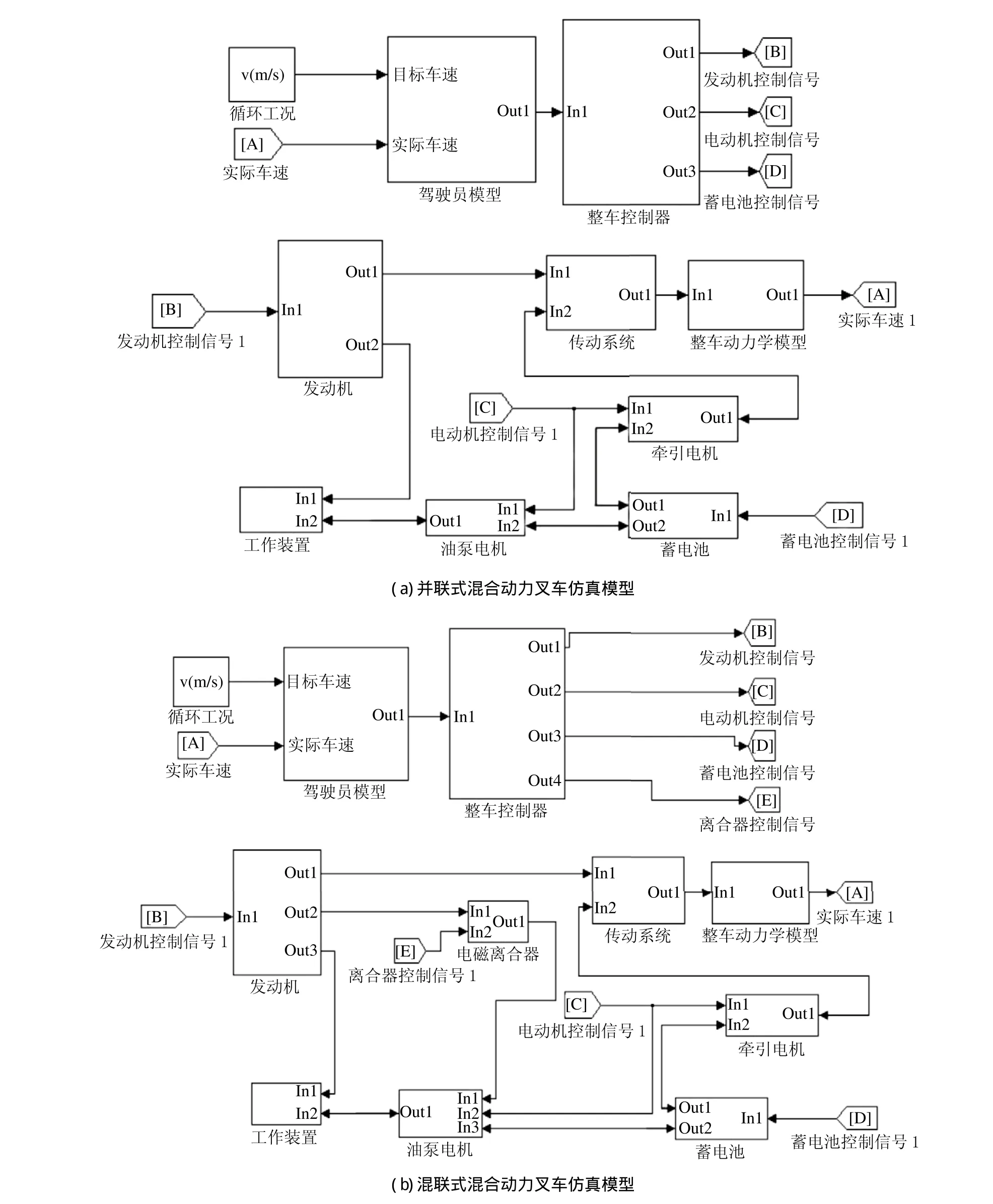

最后在 Matlab/Simulink 中建立并联式以及混联式混合动力叉车的前向仿真模型,两种仿真模型的主要区别在于混联式混合动力叉车模型中整车控制器发出的电磁离合器信号可以控制电磁离合器的结合和分离,从而实现发动机拖动油泵电机给蓄电池充电回路的连接与切断。两种混合动力叉车仿真模型的示意图如图 4 所示。

4.2 结果分析

为了验证所建模型的有效性并比较两种动力系统控制策略的整车性能,需要在特定循环工况下进行仿真试验。使用 JB/T 3300-92 中的能耗标准制定了仿真循环工况,并在此循环工况下对并联式混合动力叉车和混联式混合动力叉车进行了仿真试验,仿真时间为112 s,电池 SOC 初始值设为 0.7。

4.2.1 模型正确性验证

图4 混合动力叉车仿真模型示意图

并联式和混联式式混合动力叉车目标车速和实际车速的跟踪情况分别如图 5 所示。由图 5 可见,实际车速曲线与目标车速曲线大部分重叠,说明仿真模型能很好地反映叉车实际运行工况。

4.2.2 控制策略仿真分析

并联式混合动力叉车动力单元的功率曲线如图 6所示,反映了发动机、油泵电机和牵引电机在整个工作循环下的工作状态。可见其变化趋势符合控制策略:加速行驶(如 5~14 s)时,电动机提供辅助动力,减速制动(如 20~22 s)时拖动牵引电机实现能量回收;起升(如 22~28 s)时,发动机油泵电机共同提供所需功率,货物下降(如 28~35 s)时拖动油泵电机回收势能。

图5 混合动力叉车车速跟踪图

图6 并联式混合动力叉车动力单元功率曲线图

图7 混联式混合动力叉车动力单元功率曲线图

混联式混合动力叉车动力单元的功率曲线如图 7所示,反映了发动机、油泵电机及牵引电机在整个工作循环下的工作状态。可见其变化趋势符合所制定的控制策略:负载驱动(0~22 s 和 35~57 s)时,发动机和驱动电机共同提供行驶功率;加速行驶(如 5~14 s)时,电动机提供辅助动力;减速制动(如 20~22 s)时实现能量回收;负载起升(22~28 s)时,发动机和油泵电机共同提供所需功率;负载下降(28~35 s)时,货物下降时回收势能;轻载驱动(57~78 s 和91~112 s)时,发动机和驱动电机共同提供行驶功率;当发动机转速低于 1200 rpm 时,电磁离合器吸合,发动机拖动油泵电机给蓄电池充电;轻载起升(78~84 s)和轻载下降(84~91 s),发动机提供起升功率,同时电磁离合器吸合,发动机拖动油泵电机给蓄电池充电。

由于混联式混合动力叉车比并联式混合动力叉车多了一个发动机直接发电的系统,因此混联式混合动力叉车可在更多的模式下工作。对于上述循环工况,叉车不断在轻载和满载状态下运行,混联式结构可制定出更加细致和合理的多层模式控制策略,能更好地规划不同状态下的能量流路径,使发动机、电机和电池都能在最佳的区域工作。从图 7 可以看出混联式混合动力叉车的发动机基本处于最佳的工作区域。而并联式混合动力叉车发动机较多地在高燃油消耗率的大负荷区域个工作,因此,并联式混合动力叉车电机的平均消耗功率比混联式的高。

4.2.3 两种动力系统整车性能比较

选取最高车速作为动力性能的指标进行比较。动力性仿真在目标车速提高 2 倍之后测得,并联式混合动力叉车与混联式混合动力叉车动力性比较如表 4 所示。

表4 动力性比较

由动力性仿真结果可知,在整个循环过程中,两种动力系统叉车的动力性能指标几乎相等并且均满足了设计值,说明两种动力系统的叉车在动力性能方面相当,保证了叉车动力性能。

在比较两种动力系统混合动力叉车的燃油经济性时,首先保证循环工况、传动系统与工作装置等因素的一致性,只考虑不同动力系统结构和控制策略对燃油经济性的影响。在一个循环工况下,将两种仅动力系统结构和控制策略不同的混合动力叉车进行仿真试验,并将蓄电池耗电量折算成燃油消耗量,计算其等效油耗,然后再比较计算两种结构形式的燃油经济性,如表 5 所示。

表5 燃油经济性比较

由表 5 可以看出,并联式混合动力叉车和混联式混合动力叉车节油率分别是 28.51% 和 32.82%。可见在特定的循环工况下,混合动力叉车的油耗相对于传统内燃叉车有较大幅度的下降。混联式混合动力叉车节油率高于并联式混合动力叉车。在循环工况、传动系统和工作装置等因素一致的情况下,混联式混合动力叉车燃油经济性较并联式混合动力叉车好,说明动力系统结构和控制策略对燃油经济性有较大影响。

在进行动力系统选型及设计时,要统筹仿真试验结果、使用环境、可靠性和成本等因素。混联式混合动力叉车相对于并联式混合动力叉车有较好的燃油经济性,还具有在线充电功能。但是混联式混合动力叉车结构和控制策略比较复杂,因而可靠性相对较差,且成本较高。

5 结 论

(1)从系统结构和控制策略两个方面设计了并联式和混联式混合动力叉车的动力系统。其中,并联式动力系统采用基于规则的逻辑门限控制策略,混联式动力系统采用模式分层控制策略。

(2)基于图形化建模仿真软件 Matlab/Simulink建立了并联式和混联式混合动力叉车的前向仿真模型,并在特定循环工况下进行了仿真试验。结果表明所建立的模型有效,控制策略切实可行;并联式混合动力叉车和混联式混合动力叉车动力性能相当;与传统内燃叉车相比,并联式混合动力叉车节油28.51%,混联式混合动力叉车节油 32.82%。在循环工况、传动系统与工作装置等一致情况下,混联式混合动力叉车比并联式混合动力叉车有更好的燃油经济性,说明动力系统结构和控制策略对燃油经济性有较大影响。

(3)仿真结果可作为动力系统选型和设计的参考,但是还要统筹考虑使用环境、可靠性和成本等因素。

[1]余志生. 汽车理论 [M]. 北京: 机械工业出版社, 2010.

[2]Chan CC. The state of the art of electric, hybrid, and fuel cell vehicles [J]. Proceedings of the IEEE, 2007, 95(4): 704-718.

[3]尹安东, 赵韩, 张辉. 基于遗传—蚁群算法的 PHEB 模糊控制策略优化 [J]. 中国机械工程, 2011, 22(14): 1754-1759.

[4]罗玉涛, 胡勤栋, 张桂连. 混合动力客车系统参数匹配及仿真 [J]. 中国机械工程, 2010, 21(24): 2973-2978.

[5]Chan E, Dawson F, Bekker H, et al. A software simulation program for a hybrid fuel cell-Battery power supply for an electric forklift [C]// 2007 European Conference on Power Electronics and Applications, 2007.

[6]陈清泉, 孙逢春, 祝嘉光. 现代电动汽车技术 [M]. 北京: 北京理工大学出版社, 2002.

[7]孙逢春, 何洪文. 混合动力车辆的归类方法研究 [J]. 北京理工大学学报, 2002, 22(1): 40-44.

[8]林歆悠, 孙冬野, 秦大同, 等. 混联式混合动力客车全局优化控制策略 [J]. 中国机械工程, 2011, 22(18): 2259-2263.

[9]熊伟威. 混联式混合动力客车能量优化管理策略研究 [D]. 上海: 上海交通大学, 2009.