典型表面工艺强化对材料强度特性的影响

2013-11-22卢曦,徐艳

卢 曦, 徐 艳

(上海理工大学 机械工程学院,上海 200093)

工艺强化是提高材料硬度、耐磨性、耐腐蚀性和抗高温氧化性的有效措施,很早以前就被人们认识并广泛应用于机械工业中.工艺强化的方法有很多,主要分为表面热处理、表面化学处理和表面冷作强化[1].根据各种工艺处理的特点及材料不同的成分,各种汽车零件采取的工艺处理方式也不同.表面热处理包括火焰淬火和感应淬火.中频淬火是比较典型的表面热处理,适用于钻杆、花键轴、汽车后桥、曲轴和齿轮等零件,通过硬化层相对厚度影响光滑钢试件疲劳强度的相对增量.表面化学热处理包括渗氮、渗碳和氰化.氰化即碳氮共渗,是在510~570℃下在氰化钠和氰化钾的浴盐中进行,适用于低质量钢,由于所需时间短成本低,因此在工程上也得到广泛应用.表面冷作强化包括喷丸、滚压、锤击等,通过在表面引入残余应力使疲劳强度提高.一直以来,以赵少汴等[1]实验提出的一系列方法和以图表为准预测热处理后材料的强度特性.但是这种方法预测准确性如何及工艺强化后材料的强度特性到底变化多少,还需进一步深入的研究.本文选取具有代表性传递动力的传动轴标准试样和实际汽车零件作为研究对象,选择中频淬火和氰化两种比较典型的热处理方法,研究工艺处理后材料强度特性的变化.

1 材料与方法

传动轴标准试样材料为国产40Cr材料,根据GB12443-90金属扭转应力疲劳试验方法进行选择和加工.试样热处理为中频淬火加回火,热处理后表面硬度52~58 HRC,心部硬度≤30 HRC,试样硬化层深度最小1.9mm(最小直径为12mm).

汽车零件选取某轿车变速器齿轮,齿轮材料为20 MnCr5,模数2.3mm,齿数20,压力角17.5°,变位量1.5mm.表面采用碳氮共渗工艺强化,渗层深度0.5mm.齿面硬度为58~62 HRC,心部硬度为40HRC.两种材料化学成分的质量分数ω 如表1所示.材料静强度σb、屈服强度σs、伸长率δ5及断面收缩率ψ 等机械性能如表2所示.其中*为淬火后低温回火疲劳极限值.40Cr的扭转疲劳极限τ-1与弯曲疲劳极限σ-1比值约0.58[1].

表1 材料的化学成分Tab.1 Chemical composition of materials %

表2 材料的机械性能Tab.2 Mechanical propertiesofmaterials

试验包括静强度试验和疲劳试验.在NZ-1000JN-100扭转试验机上对40Cr试样采取静扭断方式,试验3个试样测定抗扭静强度值.具体方法是不断增加载荷级数,直至试样被扭断,记录下试样扭断时对应的扭矩M,可得相应的静扭强度σb.做3组试验取平均,得到Mm,σbm.如记录数值接近,停止试验,否则再作一组.在RoellAmsler HFP 100型高频疲劳试验机上对齿轮材料采取静压断方法,试验3个齿测定单齿断裂载荷F.具体方法与40Cr材料静强度测定方法相同.

40Cr标准试样疲劳试验在日本鹭宫TT08扭转疲劳试验机上完成,采用非对称循环(循环比r=0.1)正弦波加载.利用两个精确的点确定出位于中寿命段的S-N 曲线.选取高低两级载荷进行疲劳寿命试验,小载荷幅值Fa1为135.45N·m,均值Fm1为165.55N·m;大载荷幅值Fa2为151.2 Nm,均值Fm2为184.8Nm.每组试验2~4个试样直到断裂,测得断裂循环数N.齿轮材料疲劳试验仍在RoellAmsler HFP 100型高频疲劳试验机上完成.试验加载频率为74Hz,循环比r=0.11.选取适当应力σ对齿轮静压直到断裂.所有齿轮疲劳试验都以齿轮断裂或加载频率下降5Hz作为齿轮失效判据,将失效时的应力循环次数No作为单齿弯曲疲劳寿命.当No超过300万次后停止,认为该应力下齿轮不发生疲劳破坏.

2 试验结果与分析

2.1 静强度

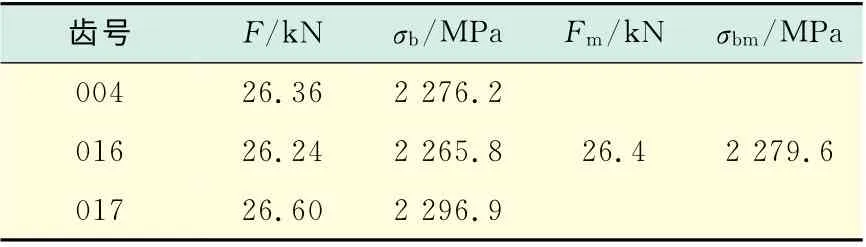

两种材料的静扭试验结果分别如表3、表4所示.

表3 40Cr静强度试验结果Tab.3 Test results of static strength of 40Cr

表4 20MnCr5材料静强度试验结果Tab.4 Test results of static strength of 20MnCr5

热处理前,根据扭转强度和抗拉强度关系可得40Cr材料扭转强度τb约为517 MPa.经中频淬火后强度提高系数为1.9[1],可预测热处理后抗拉强度σb约 为1 786 MPa,估 算 扭 转 强 度τb值 为982 MPa.根据硬化层深度和热处理条件查得齿轮材料热处理后抗拉强度值为1 847 MPa.

对比预测值和试验值可发现,预测的40Cr材料扭转静强度误差为56.5%,齿轮材料静强度误差为23.4%.说明采取查图表和热处理系数法预测热处理后材料静强度存在问题,需采用另一种比较准确的方法来预测.

从硬度方面考虑,根据硬度强度对应关系可以预测材料静强度.40Cr材料热处理后最大抗拉强度为1 800 MPa,扭转强度为990 MPa.20 MnCr5材料最大抗拉强度为2 305 MPa.

对比齿轮材料预测值和试验值,误差仅为1.1%,说明通过硬度强度转化关系预测准确性很高.但预测热处理后40Cr扭转强度时误差仍然很大,说明不能根据预测的抗拉强度简单取估算系数0.55估计扭转抗拉强度.

热处理前,材料试样τb/σb=0.55,热处理后,τb/σb=0.854.可以初步认为,40Cr经淬火处理后,表面产生了硬化层,淬透深度导致硬度增加,材料可能显示部分脆性的性质,也验证了根据硬度来估算抗拉强度比较准确的原因.但材料的性质到底是否发生了变化,还需进一步的实验研究证明.

通过比较热处理前后40Cr材料和20 MnCr5材料静强度值,可发现经热处理后材料静强度分别提高了197%和145%.因此,工艺处理能显著提高材料静强度.

2.2 疲劳特性

40Cr材料工艺强化后,疲劳试验结果如表5所示.

表5 40Cr材料疲劳试验结果Tab.5 Fatigue test results of 40Cr

20 MnCr5材料工艺强化后疲劳试验结果如表6所示.表6中*表示为超过该循环未失效.

表6 20MnCr5材料疲劳试验结果Tab.6 Fatigue test results of 20MnCr5

利用表5中的载荷幅值以及试验寿命,即可拟合出工艺处理后试样中寿命段S-N 曲线的函数表达式为

可估算热处理后40Cr材料扭转疲劳强度为465 MPa.材料经热处理疲劳强度提高了89.8%.

由表6可知,应力为1 150MPa时,疲劳寿命为90 100次,但应力稍微降低到1 100 MPa时,两次试验,循环数都超过了300万次而未失效,所以可认为热处理后齿轮疲劳强度为1 100 MPa,与热处理前相比提高了73.5%.

对表6疲劳试验数据进行拟合,可得碳氮共渗

热处理后S-N 曲线方程为

热处理前材料的S-N 曲线为

在应力-对数疲劳寿命坐标下,两条曲线如图1所示.碳氮共渗后,材料的S-N 曲线向上移动,斜率由-145.388变为-438.973.原材料转折点的No为135万次[2],碳氮共渗后材料转折点No变得较小,疲劳寿命为39万次.

图1 工艺强化前后齿轮材料的S-N 曲线Fig.1 Change of S-N curve after surface strengthening

由此可以得到,热处理后材料疲劳强度增大,有限寿命区会减小且在有限寿命区设计时所能承受的应力变大,无限寿命区增大.经过热处理强化后的高强度齿轮的S-N 曲线转折点循环数No不能用其材料的试验值来估算,否则会造成较大的估算误差.

文献[3]初步解释了高强度齿轮的S-N 曲线转折点循环数No降低的微观原因.零件经表面强化处理后,裂纹形成门槛值变高,疲劳极限变大,裂纹萌生阶段的寿命也就越强.高强度、超高强度材料及经过表面强化处理的材料,疲劳寿命主要由裂纹萌生阶段决定[4-6].只要出现裂纹,裂纹扩展并最终断裂的机会很大.疲劳裂纹萌生寿命决定了高强度齿轮的总循环寿命.

3 结 论

中频淬火和碳氮共渗这两种工艺处理能使材料的强度特性发生很大的变化.采用查图表方法预测工艺处理后材料强度特性,预测结果存在很大的误差,可能由于材料性质发生了变化,应用硬度强度转化关系预测.

传动轴试样经中频淬火处理,静强度能提高197%.疲劳强度能提高89.8%.齿轮材料经碳氮共渗强化,静强度提高145%,疲劳强度提高73.5%.静强度和疲劳强度提高比例不同说明经工艺处理后,材料存在应力集中系数.齿轮材料经碳氮共渗后,S-N 曲线向上移且斜率由原来的-145.388变为-438.973,转折点循环数No变小.因此不能用材料的S-N 曲线近似代替工艺处理后零件的S-N曲线,最好重新进行测定.

适当工艺处理对材料强度特性有很大的影响,在设计时需要充分考虑各个影响因素.

[1]赵少汴,王忠保.抗疲劳设计——方法与数据[M].北京:机械工业出版社,1997.

[2]卢曦,李萍萍,郑松林.高强度圆柱齿轮S-N 曲线转折点循环数No的初步研究[J].中国机械工程,2007,18(3):324-327.

[3]卢曦,郑松林,冯金枝.齿轮疲劳强度与裂纹萌生区域的 预 测 研 究[J].材 料 热 处 理 学 报,2008,29(1):80-84.

[4]才庆魁.金属疲劳断裂理论[M].沈阳:东北工学院出版社,1989.

[5]郑修麟.屈服强度与裂纹形成寿命的关系[J].航空学报,1989,10(8):339-442.

[6]郑修麟.屈服强度与裂纹起始寿命间的关系[J].机械强度,1989,11(1):35-39.