燃煤烟气脱硫脱硝技术的研究进展

2013-11-21沙乖凤

沙乖凤

(宝鸡职业技术学院,陕西 宝鸡 721013)

随着我国工业化、城镇化步伐的不断加速,燃煤在能源消耗中的比重逐年增大,由此带来的燃煤废气对环境的污染也越来越严重. 2011年全国煤炭消耗37.96亿吨,比上年增长17%,约占全球总量的50%. 国家发改委预计[1],到2020年全国煤炭消耗将达到62亿吨. 2011年,SO2的排放总量为2 217.9万吨,比上年下降2.21%;氮氧化物排放总量为2 404.3万吨,比上年上升5.73%. 其中燃煤排放占80%~90%. 2011年,监测的468个市(县)中,出现酸雨的市(县)227个,占48.5%;酸雨频率在25%以上的140个,占29.9%;酸雨频率在75%以上的44个,占9.4%. 酸雨虽然集中于我国工业经济发达的东南部,但随着工业化梯次向西部推进漫延,特别是中西部地区是燃煤富矿区,近年煤电、煤化工发展迅猛,减排压力增大,为了控制SO2和氮氧化物(NOχ)污染,防治酸雨危害,加快我国烟气脱硫脱硝技术和产业发展,开发推广减排耗能低、效率高、设备小、占地少的燃煤烟气脱硫脱硝设备已刻不容缓.

1 烟气脱硫脱硝技术的分析比较

烟气脱硫脱硝技术按照燃煤的品质不同可分为烟气脱硫技术、烟气脱硝技术、联合脱硫脱硝技术.

1.1 烟气脱硫技术

燃煤烟气中的硫主要以SO2及少量的SO3(只占氧化硫总量的0.5%~5%,且较SO2易除去)存在. 它们均是由煤中硫在煤燃烧时与氧化合而生成的. 烟气中SO2的浓度与燃煤中的硫含量大体上成正比例关系. 目前,我国锅炉烟气中SO2的浓度一般在 0.1%~0.5%.

1.1.1 烟气脱硫方法的分类比较

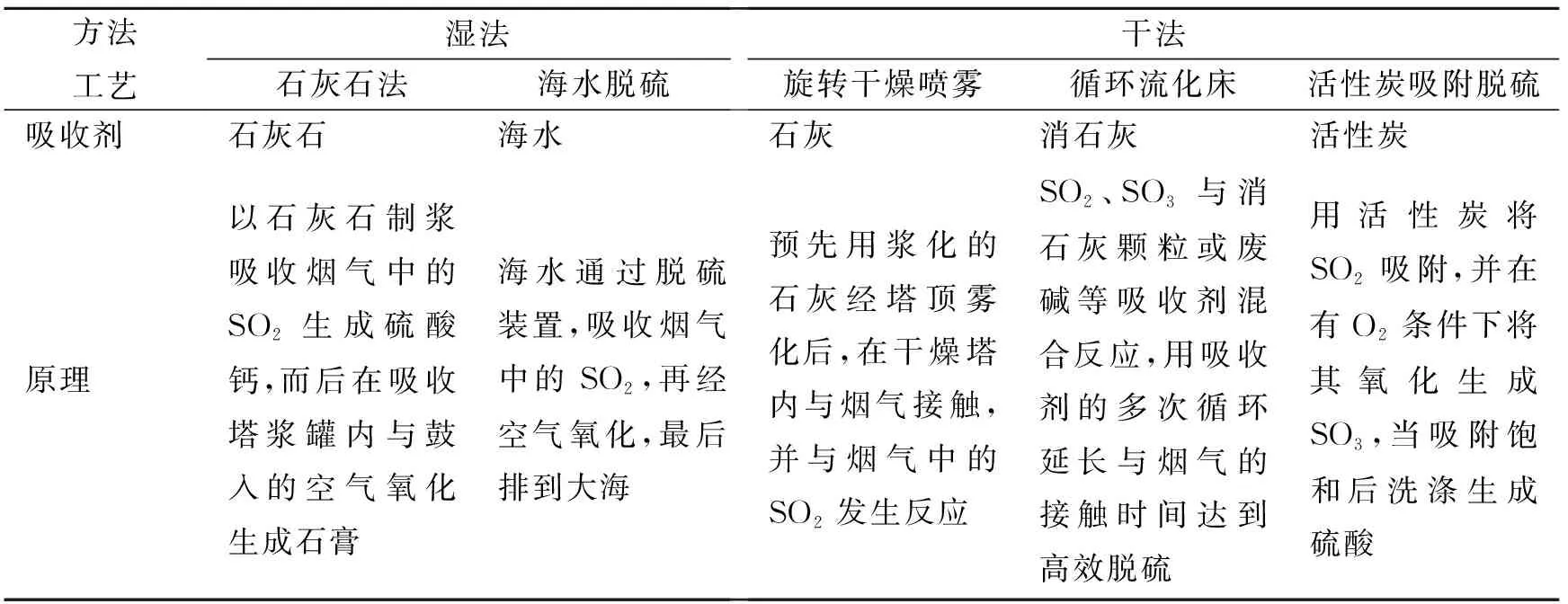

烟气脱硫技术根据其工艺特点可以分为湿法脱硫和干法脱硫两大类. 湿法脱硫主要有石灰石/石灰法、双碱法等. 干法脱硫主要有喷雾干燥法、循环流化床干法烟气脱硫法、活性炭/活性焦催化氧化吸附法等. 见表1,两种方法相比,湿法脱硫的优点是操作费用较低. 干法脱硫的优点是没有废水的二次处理等问题,净化后的烟气仍可保持较高温度而直接排放,而湿法脱硫则必须将烟气再加热后才能排放.

表1 国内主要烟气脱硫技术分类原理表Table 1 Main domestic flue gas desulfurization technology classification principle table

烟气脱硫技术根据其含硫产物是否回收可分为抛弃法和回收法两大类,前者把含硫产物作为固体废物而抛弃,后者则把含硫产物作为副产品予以回收. 抛弃法的主要优点是:设备较简单, 操作较容易,投资和运行费用较低. 抛弃法的主要缺点是:废渣占地大,且容易造成二次污染. 当烟气中SO2浓度较低时,或投资有限时,多采用抛弃法. 回收法的主要优点是:将烟气中的SO2作为一种硫资源加以回收利用,变废为宝,且可避免二次污染. 主要缺点是流程复杂,运行操作难度较大,投资和运行费用较高. 当烟气中SO2浓度较高时,可考虑采用回收法.

从目前国家加大生态文明建设力度的角度审视,无论哪种方法,首先要达到减排或者杜绝排放,同时,不能有二次污染,更应该达到资源回收再利用,其次才是投资成本的核算.

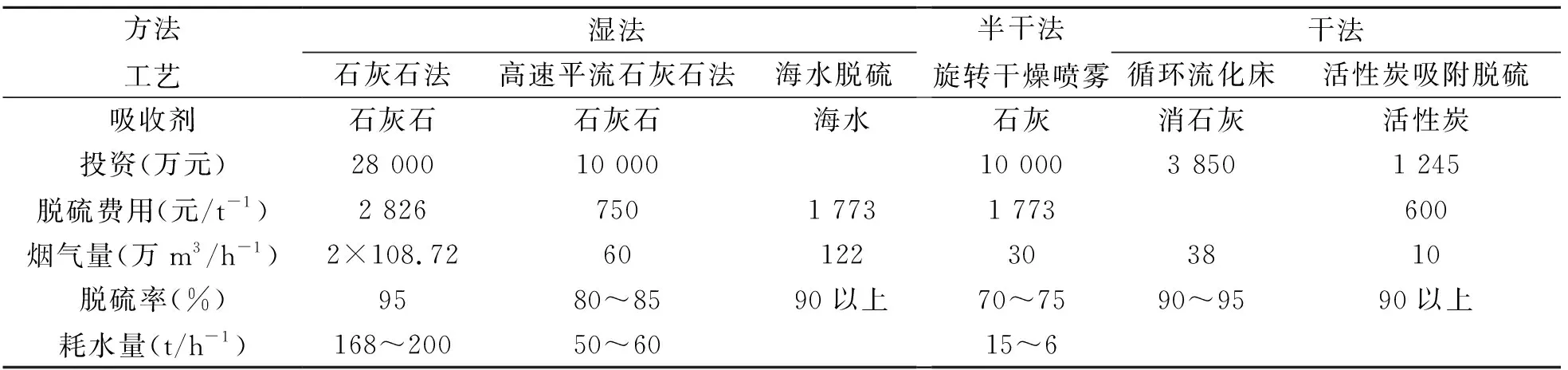

1.1.2 烟气脱硫方法的投资效率比较

烟气脱硫方法的投资效率比较如表2所示,从投资、成本、效益看,石灰石法虽然投资大,运行成本大,但脱硫率高,普遍被发达国家采用,在目前烟气脱硫领域中日本占50%以上,美国占到85%以上[2]. 综合而言,活性炭/活性焦吸附脱硫技术具有一定的发展前景.

表2 烟气脱硫方法的投资效率表Table 2 Flue gas desulfurization method of investment efficiency table

1.1.3 优劣势综合分析

石灰或石灰石闭式洗涤法脱硫效率高、吸收剂成本低廉易得、所得产物石膏可以作为建筑材料,且含硫量越高效益越好;但石灰石湿式洗涤法需消耗大量的水,且容易造成结垢堵塞,添加剂 (氯化钙、镁离子、乙二酸、氨)等能防止结垢,但又增加成本. 如果石膏销路不好,易造成固体排放物的堆积问题,形成二次污染. 因此在我国可用于西南或华南水量丰富且煤含硫量高的燃煤电厂的脱硫. 循环喷雾干燥法具有系统简单、设备不易腐蚀、结垢及堵塞,投资费用低,占地面积小等优点,但脱硫效率低、吸收剂利用不完全,且单机容量小, 目前主要用于中小型的烧低硫煤的锅炉. 海水脱硫的效率也较高,但其显然只能在沿海使用. 活性炭/活性焦吸附烟气脱硫的操作简单,占地面积小,运行费用低,无二次污染[3],但目前国内没有大规模运用. 电子束法脱硫成本太高,此法技术含量高,关键设备电子加速器和电子束反应器的国产化还未完全解决. 由于烟气脱硫的基建投资巨大,因此降低脱硫设备的初始投资及运行费用,使系统结构简化、体积减小、高效节能是目前烟气脱硫技术领域的主要研究方向[4].

1.2 烟气脱硝技术

烟气中NOχ的形成与SO2的形成不同. SO2完全是煤中硫在燃烧时被氧化形成的. 而 NOχ一部分是由煤中所含的氮转化而来的,另一部分则是在高温下空气中的氧与氮直接化合而形成的. 因此,控制NOχ的排放可以有两类方法,一类是改善燃烧运行条件来减少 NOχ形成, 如尽量降低燃烧温度、减小高温区的供氧量等,目前开发的先进的NOχ燃烧器以及流化床燃烧就是这方面的例子. 另一类就是对烟气进行脱硝. 虽然采用炉内脱硝已能满足目前的环保要求,但炉内脱硝效率相对说来较低. 随环保要求的日益严格,研究开发先进的烟气脱硝技术具有十分重要的意义.

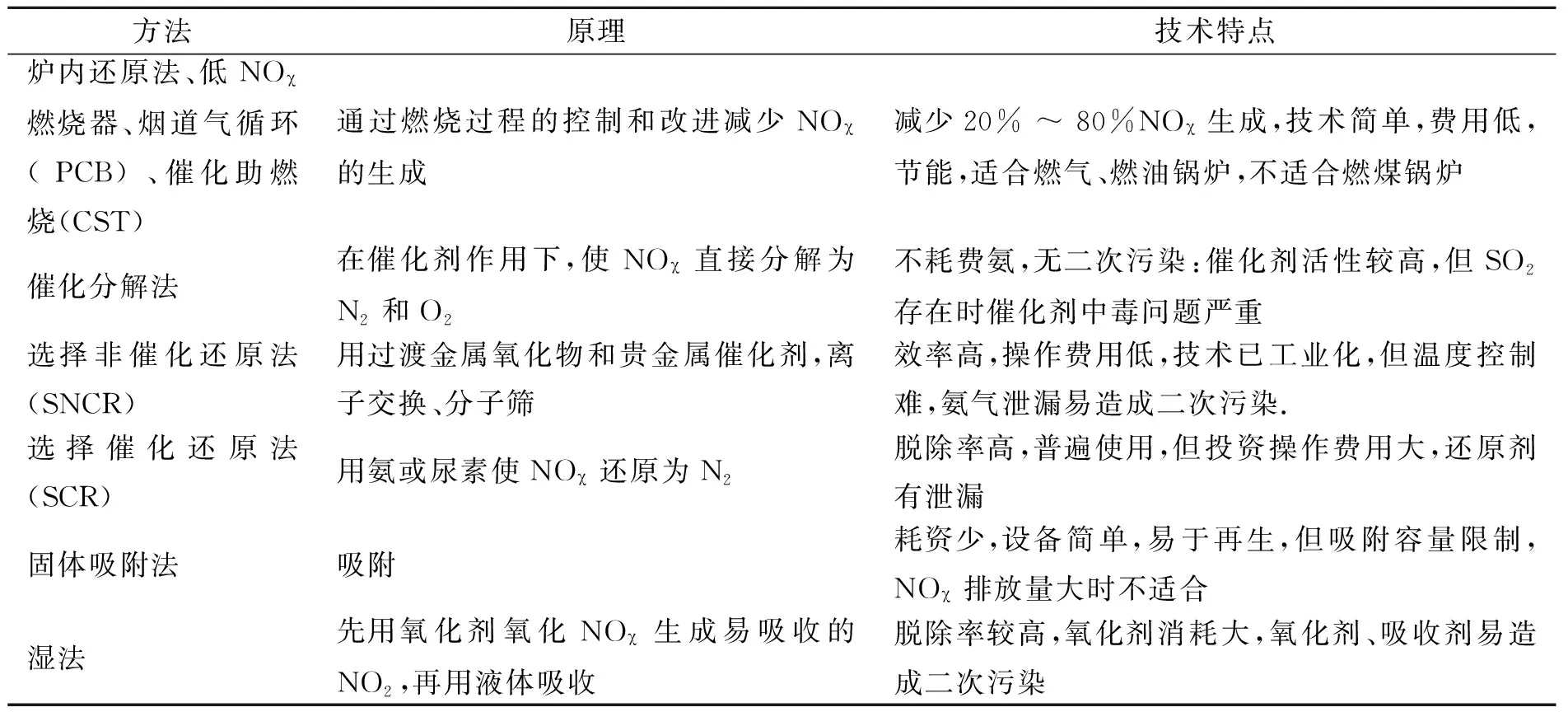

不论是燃烧过程中还是工业生产过程中,都会产生大量的氮氧化物污染. 如表3所示,目前烟气脱硝主要有催化还原法(SCR)和非催化还原法(SNCR),还有就是通过燃烧器改进法,减少烟气中的NOχ,有些方法还停留在实验室阶段.

表3 脱硝技术分类原理表Table 3 Denitration technology classification principle table

随着我国经济实力的增强和工业规模的不断扩大,减少排放,构建生态文明格局已经提到与发展同等的高度,目前SCR和SNCR脱硝技术与设备不断改进,NOχ脱出率已达90%以上. 就目前而言,我国的烟气脱硝技术是在脱硫基础上开发的,因此,发展的趋势是联合脱硫脱硝技术.

1.3 联合脱硫脱硝技术

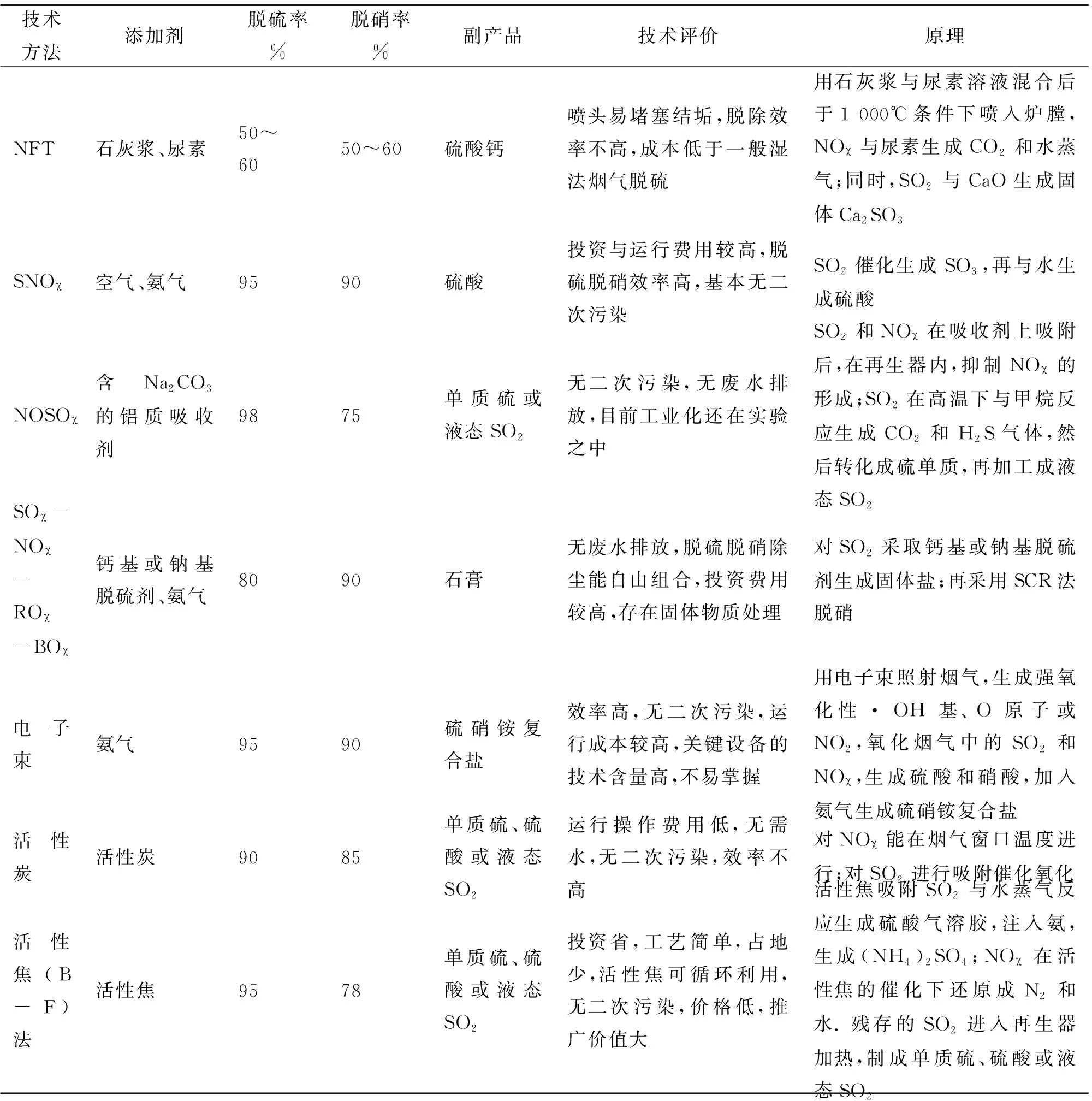

一次煤燃烧产生的SO2和NOχ浓度并不高,但随着工业规模和人民生活水平的不断提高,排出总量非常大. 若用两套装置分别脱硫脱硝,不但占地面积大、而且投资、操作费用高,并且随着烟气脱硫的普及,大气中NOχ危害所占的比例将越来越大. 烟气中的污染物SO2和NOχ都是酸性氧化物,都具有一定的氧化性等. 利用其共性联合开发脱硫脱硝技术,同时除去烟气中的SO2和NOχ必将受到期待. 目前联合脱硫脱硝技术主要有NFT法、SNOχ法、NOSOχ[5]法、SOχ-NOχ-ROχ-BOχ法、电子束法、活性炭及活性焦(B-F)法同时脱硫脱硝等.

NFT联合脱硫脱硝技术是燃烧中的脱硫脱硝技术,温度要求高,适用于小型锅炉; SNOχ、SOχ-NOχ-ROχ-BOχ、NOSOχ这几种同时脱硫脱硝技术其基本原理都是利用脱硫结合脱硝的方法,具有设备的灵活性,用于旧有脱硫设备的改造为同时脱硫脱硝有比较明显的优势. 等离子体脱硫脱硝技术是有巨大发展前景的技术,主要有电子束照射法[6]和脉冲电晕法,但由于起步晚,技术不成熟,而且能耗问题未得到很好的解决. 活性炭是SO2的优良吸咐剂,同时也是用NH3还原 NO的优良催化剂,而且活性炭能在90~250 ℃之间[7-8]催化还原NO至氮气和水,此温度恰好在工业锅炉烟气排放的窗口温度内,不需再加热,并且同时脱硫脱硝后的活性炭能够用多种手段再生,重复利用以降低成本,消除二次污染. 因此,活性炭联合脱硫脱硝技术是一种经济、洁净的先进技术[6]. 活性焦脱硫脱硝技术是在活性炭脱硫脱硝技术基础上开发的,解决了活性炭联合脱硫脱硝技术中活性炭紧缺、效率不高的问题. 该工艺采用两段式移动床反应器,逆流接触,效率高. 用活性焦作吸附剂和催化剂,可再生循环利用,成本较低.同时也避免了固定床脱硫效率逐渐下降的非稳态操作的缺点,没有任何二次污染和废物处理问题,是目前生态文明建设中,烟气脱硫脱硝必须推广的,但需进一步开发改进的技术. 下面对活性焦脱硫脱硝技术进行重点介绍.

表4 联合脱硫脱硝技术表Table 4 combined desulfurization denitration technology table

2 活性焦烟气脱硫脱硝技术

活性焦是专用于烟气脱硫脱硝的多孔质碳素材料,工业使用的活性焦为直径5mm或9mm的圆柱状,与常规活性炭不同,活性焦是一种综合强度(耐压、 耐磨损、耐冲击)比活性炭高、比表面积比活性炭小的吸附材料,具有更好的脱硫脱硝性能. 且使用过程中, 加热再生过程能够对活性焦进行再次活化,因而其脱硫脱硝性能还会有所增加[9].

2.1 活性焦脱硫脱硝的反应机理

活性焦脱硫是基于SO2在焦表面的吸附和催化氧化. 当烟气中没有氧和水蒸气存在时,用活性炭吸附SO2仅为物理吸附,吸附量较小;而当烟气中有氧和水蒸气存在时, 由于活性焦表面具有催化作用,在物理吸附中还发生化学吸附,使吸附的 SO2被烟气中的O2氧化为SO3,SO3再和水蒸气反应生成硫酸,使其吸附量大为增加[10].

在有O2和水蒸气存在时,活性焦吸附SO2的总反应式如下:

在活性焦吸附脱硫系统中加入氨,即可同时脱除NOχ烟气中的NO,NO一部分与注入的NH3发生反应,还有一部分与活性焦表面的碱性化合物反应被分解. 其反应式为:

有氧和水蒸气的条件下,烟气中的氨气也有助于提高活性焦的脱硫活性,同时还可降低活性焦的化学消耗,在吸附器内发生如下反应:

活性焦的再生有水洗和加热两种方法. 水洗活性焦再生需要大量的水,而且产生的酸水形成二次污染,故很少使用. 活性焦再生通常是将富含SO2的活性焦加热到350 ℃以上, 对活性焦进行再次活化, 释放出SO2. 发生如下化学反应.

式中C…O表示活性焦表面氧化物,C…R代表煤基.

活性焦经过再生反应进行再次活化, 可循环使用,其吸附和催化能力不但不会降低,还会得到提高,国内外应用实践已经证实了这一点;SO3以硫酸形态被吸附和再生时,要消耗活性焦的碳元素,以硫酸氨或硫酸氢氨形态被吸附,减少活性焦的消耗. 同时,活性焦表面的碱性化合物可使其获得较好的脱硫能力.

2.2 活性焦联合脱硫脱硝技术工艺流程

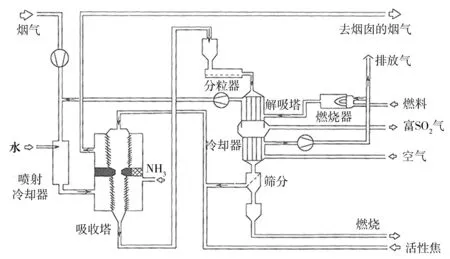

该工艺采用两段移动床吸附加热再生反应法,如图1所示,烟气经喷射冷却器冷却,烟气中SO2在120 ℃吸附塔内被氧化为SO3,并生成稀硫酸气溶胶,由活性焦吸附. 随后向吸附塔内注入氨,氨与NOχ在活性焦催化还原作用下生成N2和H2O, 形成(NH4)2SO4脱除;下端残存的SO2由活性焦吸附剂与烟气接触,从下端反应器底部进入脱吸器被加热到400~450℃,再生出25%~30%的SO2气体,将其制成单质硫、硫酸或液态SO2回收[11]. 再生后的活性焦可以重复使用. 实验结果表明,脱硫率高达90%,脱硝率达50%~80%,回收率达90%. 该技术可有效实现硫的资源优化,且降低了烟气脱硫脱硝的成本[12].

1—吸附器;2—热风炉;3—脱吸器;4— SO3还原炉;5—冷却器;6—除尘器;7—烟囱图1 活性焦联合脱硫脱硝技术工艺流程示意图 Fig.1 Activated coke combined desulfurization denitration technology process flow diagram

2.3 活性焦联合脱硫脱硝技术的应用及特点

活性焦烟气脱硫脱硝技术是西德Bergban-Forschung Gmbh公司在1976年研究开发成功的,后经日本三井矿山公司改进并建立了试验装置[13],欧洲第一台大型联合脱硫脱硝装置于1987年在德国阿茨贝格电厂(Arzberg)5#与7#机组上投入运行(电功率分别为107 MW和130 MW). 烟气中SO2和NOχ的浓度分别为0.13%和0.035 %. SO2的脱除率可达95%以上, NOχ的脱除率在 60%左右. 此后,该技术在德国、日本开始普及,硫硝脱除率普遍95%以上. 1986年我国将该项技术列入“863”计划,2001年煤炭科学研究总院北京分院与南京电力自动化设备总厂联合研制了高性能、低成本的活性焦产品[14]. 此后,该产品用于贵州某公司的工业示范装置,运行效果良好,产业化在我国开始. 2006年该技术列入第一批《国家先进污染治理技术示范名录》,作为新技术推广[15].

活性焦联合脱硫脱硝技术的特点是硫硝脱除率高,可同时除去烟尘等污染物,还具有烟气处理流程简单,用水量极少,不需大型排水处理装置;脱除剂来源广泛,价格低廉,可循环使用,失效的活性焦微粒可作为燃料使用,不会对环境造成污染;工艺流程简单,运行操作容易,对锅炉负荷变动适应强;净气温度高,可以直接送入烟囱,不需再加热排气装置;脱硫塔与再生塔既可一体化设计,减少占地面积,也可分体设计. 既适用于老电厂改造,又适用于新建电厂;该法将SO2还原为易于贮存、运输且不污染环境的单质硫.使硫磺资源得到有效的回收和充分利用[16], 解决了我国硫磺需要大量进口的问题.

3 结束语

从控制排污,建设生态文明角度出发,多种脱硫脱硝技术综合比较而言,活性焦燃煤烟气脱硫脱硝技术可实现无污染、低成本、占地小、设备简单,高脱除并能实现再生利用,加上活性焦价格低廉、机械强度高、磨损加热损耗小,是可选的途径. 同时,活性焦燃煤烟气脱硫脱硝技术中,炉膛工艺改造开发空间大,在我国更具应用前景.

参考文献:

[1] 李秀峰.中国煤炭资源透支10年指标[CP].煤化工产业网.[2010-12-30].

[2] LANCIA A. Analysis of relevent steps in wet flue gas desulphurization prcesses using limestone slurries intern [J]. Environ Studies,1992,41( 1/2): 27-41.

[3] 徐 息. 活性炭吸附烟气脱硫技术的工业性试验[J].电力环境保护,2001,17(1):1-3.

[4] 姚 雨,郭占成,赵 团. 烟气脱硫脱硝技术的现状与发展[J].钢铁,2003.38(1):59-63.

[5] 淳于菱, 陈继录.几种先进烟气脱硫脱硝技术综合性能评价及在我国应用前景分析[J].电力环境保护, 2000,16(1):18-22.

[6] ISAO M, YUJIKA W, SHIZUO K,et al. High catalytic of pitch-based activated carbon fibers of morderated surface area for oxidation of NO to NO2at room temperature[J]. Fuel, 1997, 76(6): 543-548.

[7] EKKEHARD R, HANS R S, HANS-GERG S. Adsorption and catalytic reactions of NO and NH3on activaed carbon[J].Chem Eng Technol,1990,13(1): 332-340.

[8] BON JUN K, JOOG KEE L,DALKEUN P, et al. Treatment of activaled carbon to enhance catalytic activity for reduction of nitric oxide with ammonia[J]. lnd Eng Chem Res, 1994, 33:2868-2873.

[9] 翟尚鹏,刘 静,杨三可,等.活性焦烟气净化技术及其在我国的应用前景[J].化工环保,2006,26(3):204-208.

[10] 郝吉明,王书肖,陆永琪. 燃煤二氧化硫污染控制技术手册[M].北京:化学工业出版社,2001.4.

[11] 郝临山,曾凡桂.洁净煤技术[M].北京:化学工业出版社, 2012:145-153.

[12] 赵 毅,李守信.有害气体控制工程[M].北京:化学工业出版计, 2001:8.

[13] 李艳芳.活性焦烟气脱硫脱硝技术[J].煤质技术,2009(1):36-39.

[14] 陶 贺,金宝升,朴桂林,等. 活性焦烟气脱硫脱硝的静态试验和工艺参数选择[J].东南大学学报, 2009(3):635-640.

[15] 李晓芸,邹 炎,蔡晓峰. 活性焦脱硫脱硝一体化技术及其错流式反应器脱硫的数值模拟[J].华电技术, 2008, 38(1):9-13.

[16] 李云鹏,王 彬,方月兰,等.活性焦脱硫脱硝技术及应用前景[J].化学工业与工程技术,2008(3):38-40.