金刚石复合齿潜孔钻头的研究与应用①

2013-11-21李宏利于庆增王绍丽方海江

李宏利,于庆增,王绍丽,方海江

(四方达超硬材料股份有限公司,河南 郑州 450016)

金刚石复合齿潜孔钻头的研究与应用①

李宏利,于庆增,王绍丽,方海江

(四方达超硬材料股份有限公司,河南 郑州 450016)

随着采矿工业深部开采量加大,坚硬磨蚀性矿岩增多,对潜孔钻头的寿命和工作效率提出了更高的要求。文章提供了一种新型聚晶金刚石潜孔钻头,实验表明,聚晶金刚石潜孔钻头与传统硬质合金潜孔钻头相比,可大大提升钻头寿命,提高钻头的工作效率,降低消耗,是钻进中硬岩层的理想钻头。

聚晶金刚石复合片;金刚石复合潜孔钻头;硬质合金

1 引言

潜孔钻头是潜孔凿岩工程中的关键工具,也是主要消耗件之一。据统计,在凿岩成本中,钻头费用占20%以上。目前市场上主要为镶嵌硬质合金柱齿头的潜孔钻头,这种潜孔钻头在面对极硬的地层时,由于硬质合金柱齿头耐磨性差,导致钻头使用寿命短,延长了工程周期,提高了凿岩成本。金刚石潜孔钻头采用聚晶金刚石复合片代替了传统的硬质合金柱齿,与硬质合金潜孔钻头相比,聚晶金刚石复合齿由于其具有高耐磨性、高硬度等优异的机械力学性能,作为高性能潜孔钻头材料具有广阔的应用前景。

2 实验

2.1 高性能聚晶金刚石复合齿

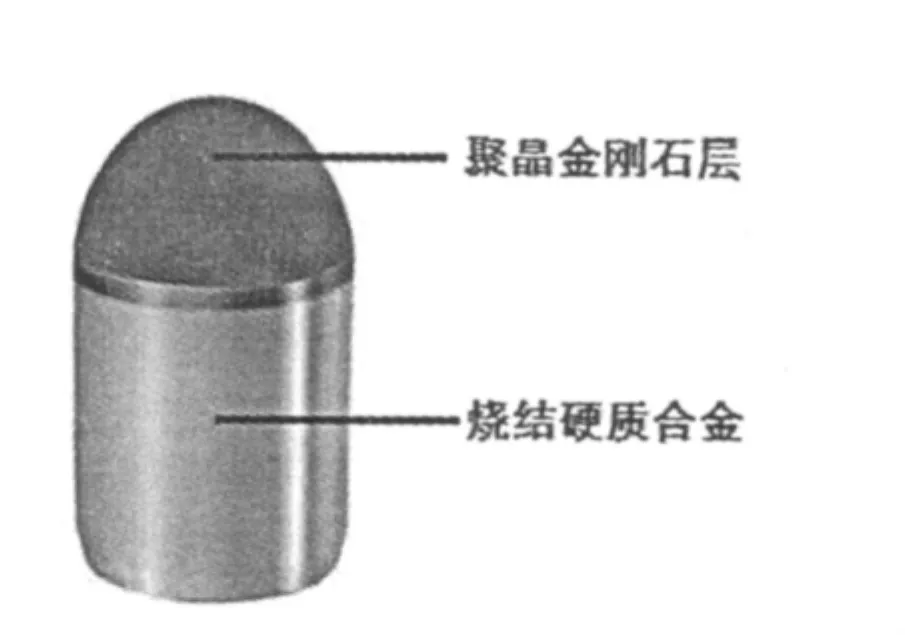

本文所制备的高性能聚晶金刚石复合齿的外观形状如图1所示。

高性能聚晶金刚石复合齿是在高温高压下由人造金刚石与硬质合金一次烧结而成的超硬材料制品,它不但具有金刚石所具备的强度高,耐磨等优点,同时还具备了硬质合金所具备的抗冲击性强、出刃大等特点。本文介绍的高性能聚晶金刚石复合齿由河南四方达超硬材料股份有限公司生产。

图1 高性能金刚石复合齿Fig.1 The PDC with high performances

2.2 金刚石潜孔钻头

传统的潜孔钻头由钢制基体和硬质合金齿组成,在偏硬的岩层凿岩时,由于硬质合金的耐磨性不够而使潜孔钻头的使用寿命短,进尺速度慢,造成掘进效率低下。为了克服现有硬质合金潜孔钻头在耐磨性和凿岩效率方面的不足,本文提供了一种新型聚晶金刚石复合齿潜孔钻头(以下简称金刚石潜孔钻头)。它采用高硬度、高耐磨性和具有良好抗冲击性能的聚晶金刚石复合齿代替了传统的硬质合金柱齿,很好地解决了在面对极硬地层时硬质合金柱齿不耐磨的问题。

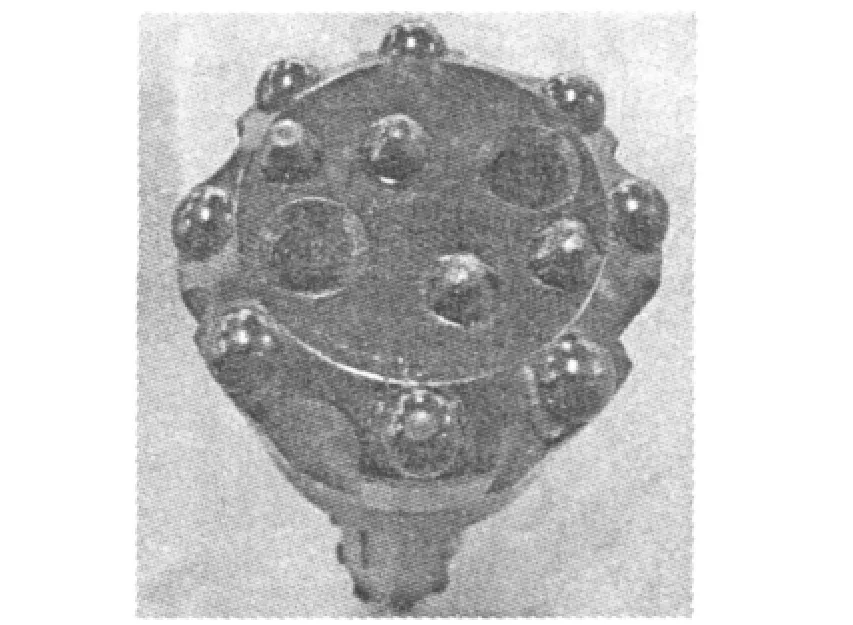

如图2所示,金刚石潜孔钻头包括钢体和多个柱齿头,多个柱齿头均镶嵌在钢体头部,柱齿头包括边齿1和中齿2。多个边齿和中齿可以根据不同的地层条件,决定聚晶金刚石复合齿代替硬质合金齿的使用情况。例如,在f=15~20极坚硬的石英岩层或玄武岩层中,可以采用聚晶金刚石复合齿全部代替硬质合金边齿以达到破碎岩石的最佳效果;在中等坚硬的砂砾岩层中,可以采用部分边齿和中齿用聚晶金刚石复合齿代替硬质合金齿,既改进了传统硬质合金潜孔钻头耐磨性的不足,又降低了成本。

图2 高性能金刚石复合齿潜孔钻头端面Fig.2 PDC drilling down-the-hole bit end face

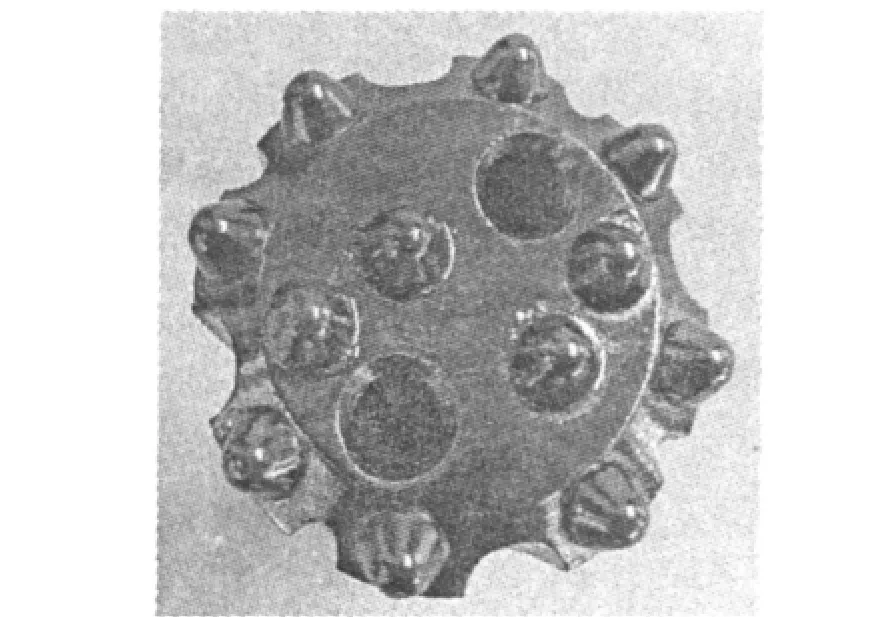

图3 Φ90金刚石复合齿潜孔钻头Fig.3 PDC drilling down-the-hole bit

2.3 试验情况

试验条件:矿石岩层抗压强度为126~156.2MPa。围岩除细脉带矿体顶板的碳质页岩稳固性差常有冒顶外,其余均属稳固性岩石,其抗压强度为92.2~165.2MPa,普氏系数在12~15之间,属Ⅱ级坚固岩石。试验设备为T150钻机和GR200空压机。矿山现用潜孔钻头为普通硬质合金钻头(以下简称合金钻头),平均寿命为22.84m,平均钻进效率12.98m/h,折算每米纯钻进时间:0.07704h。

金刚石潜孔钻头实验结果:

钻头规格型号:高风压Φ90金刚石潜孔钻头,数量:5只。钻头平均寿命172m,平均钻进效率为23.18m/h,折算每米纯钻进时间:0.04314h。现场跟踪钻头的使用情况,记录钻头的进尺量并将使用之后潜孔钻头照片对比如下图所示:

(1)矿山现用合金钻头实验前后照片对比如下(图4、图5):

图4 试验前合金钻头Fig.4 The carbide bit before testing

图5 试验后合金钻头Fig.5 The carbide bit after testing

(2)四方达金刚石复合齿钻头试验前后照片对比如下(图6、图7):

图6 试验前金刚石复合齿钻头Fig.6 PDC bit before testing

图7 试验后金刚石复合齿钻头Fig.7 PDC bit after testing

(3)失效原因分析:

由图4、图5的对比可以看出:合金潜孔钻头失效的主要形式是端部硬质合金柱齿头磨损及断裂,无法继续钻进;

由图6、图7对比可以看出:金刚石潜孔钻头失效的主要形式是金刚石复合齿断齿及金刚石层崩块,无法继续钻进。

2.4 经济效益分析

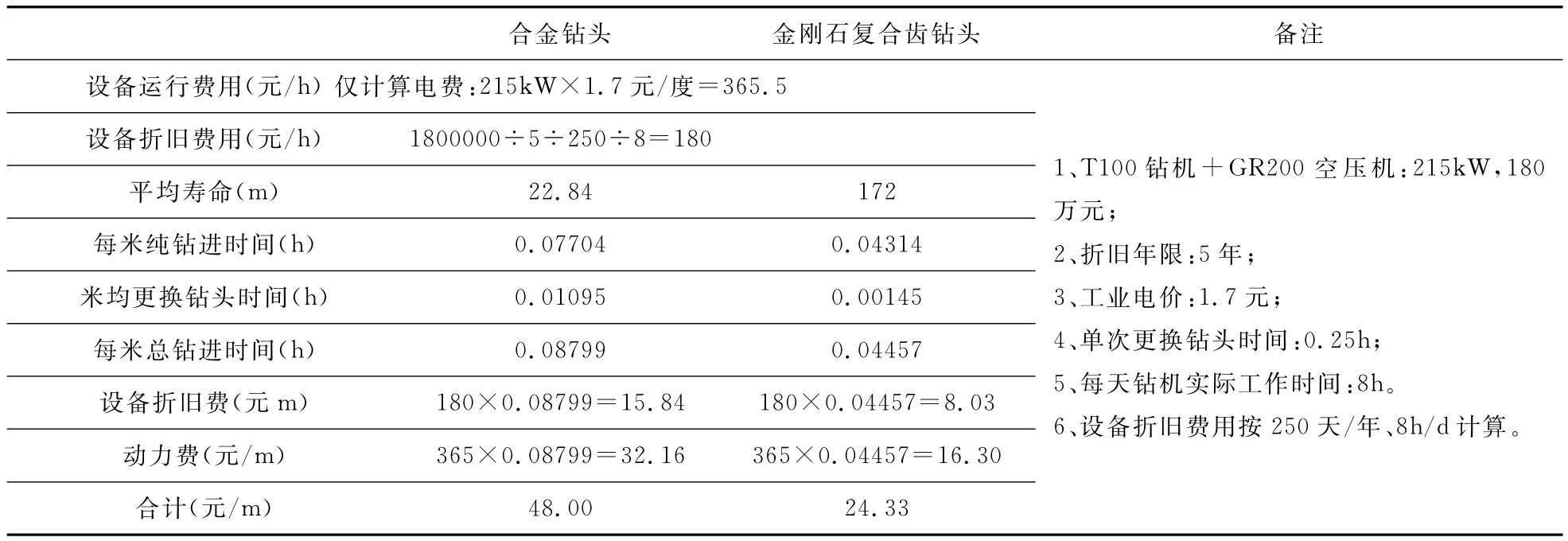

2.4.1 从成本上进行分析如下(表1):

(1)寿命长(相对合金钻头提高653%);(2)效率高(相对合金钻头提高79%);(3)单位米数的凿岩成本低(仅动力及折旧费用每米就降低23.67元)。

表1 钻头成本分析Table 1 Cost analysis of the bit

2.4.2 从效益上分析比较如下:

(1)假定每米钻头成本及人员工资保持不变,采用金刚石复合齿钻头比合金钻头每米节约电费及设备折旧费共计23.67元,以该矿区2012年凿岩量7. 5万米计算,可节约177.53万元。

(2)假定2012年全部采用金刚石复合齿钻头,效率可提高79%,同样的钻进时间可多钻进5.89万米,可提高产量为204.31万吨;按照计划,该试验矿区2013年预计工程量为10万米,采用合金钻头至少需要增加钻机1台,增加投资180万元;而采用金刚石钻头,可完成10万米的工程量,而不用增加设备投资。

(3)寿命更长,可以减少更换钻头及反复装拆装钻杆的次数,从而极大地减轻工人的劳动强度;可以以较低的风压工作而又不影响钻进效率,同时又保护冲击器,降低空压机负荷,节省电费,延长空压机的使用寿命;目前每天需要向井下运送2次钻头,采用金刚石钻头后,可减少往井下运送钻头的次数,节省运输成本。总之,由于使用寿命的延长及钻进效率的提高,可降低综合管理成本及其他费用支出。

3 结论

随着各种先进的潜孔钻机及液压凿岩机械在工程领域中的广泛应用,对潜孔钻头的使用性能提出了更高要求。金刚石潜孔钻头以其寿命长、效率高、单位米数的凿岩成本低等优良性能在工程施工领域具有广阔的市场前景。本实验金刚石潜孔钻头失效形式多为金刚石复合齿断齿或金刚石层崩块,表明金刚石复合齿的抗冲击性能有待进一步提高,随着抗冲击性能的提升,金刚石潜孔钻头的使用性能还有大幅提升空间。

[1]方海江,张珂铭,于庆增.一种超硬材料潜孔钻头[P].中国专利:CN 202194577U,2012-04-18.

[2]张宗贤,寇绍全,冯铭翰,许潮水,罗健.潜孔柱齿钻头损坏机制的现场实例分析[J].有色金属,1988(11):6-12.

[3]黄树涛,李觉,周丽.金刚石截齿的研究进展及应用现状[J].金刚石与磨料磨具工程,2010(8):71-80.

[4]张远丰.PDC钻头在中硬岩钻进中的应用[J].中国煤炭地质,2010(8):71-80.

[5]刘晓阳,段隆臣,姜德英,汤凤林.金刚石-硬质合金复合齿钻头在卵砾石地层中的应用[J].煤田地质与勘探,2004(2):63-64.

[6]罗德.聚晶金刚石复合片及其钻头的应用研究[D].武汉:武汉理工大学,2010.

[7]江文清.金刚石复合片合成工艺与性能研究[D].桂林:桂林工学院,2006.

燕山大学在超硬材料硬化机理研究方面获突破

燕山大学亚稳材料制备技术与科学国家重点实验室田永君教授领导的研究组在国家自然科学基金创新研究群体、重点项目、面上项目以及科技部973项目的持续资助下,与国内外科学家合作,在多晶超硬材料合成技术和超硬材料硬化机理研究方面取得突破性进展。利用高温高压技术成功地合成出超高硬度的纳米孪晶结构立方氮化硼块材,提出了材料硬化新机制。其研究成果发表在2013年1月17日最新一期的Nature杂志上。

立方氮化硼是一种重要的超硬材料,在铁基材料加工行业中已得到了广泛应用。令人遗憾的是,人工合成立方氮化硼单晶的硬度还不到金刚石单晶硬度的一半。根据著名的Hall-Petch关系,多晶材料的硬度随晶粒尺寸减小而增大。因此,合成纳米结构立方氮化硼已成为提高其硬度的有效手段。利用类石墨结构氮化硼前驱物在高温高压下的马氏体相变,科学家们已合成出纳米晶立方氮化硼,所能达到的最小晶粒尺寸为14nm。田永君及其合作者采用一种具有特殊结构的洋葱氮化硼为前驱物,在高压下成功地合成出透明的纳米孪晶结构立方氮化硼,孪晶的平均厚度仅为3.8nm。这种材料表现出优异的综合性能:维氏硬度108GPa达到甚至超过人工合成的金刚石单晶,断裂韧性12.7高于商用硬质合金,抗氧化温度高于立方氮化硼单晶本身。

大量的实验结果和分子动力学模拟均已证明:在临界尺寸(10~15nm)以上,金属及合金材料的硬度和强度随晶粒尺寸减小而增大(Hall-Petch效应);在临界尺寸以下,强度和硬度却随晶粒尺寸减小而减小(反Hall-Petch效应)。关于多晶极性共价材料的硬度,最近田永君小组提出了一个理论模型(Int.J.Refract.Met.Hard.Mater.33(2012),93-106)。该模型预言:在纳米尺度,硬化机制除了Hall-Petch效应的贡献还应有量子限域效应的附加贡献。现在的实验结果表明,纳米孪晶结构立方氮化硼随孪晶厚度减小能够持续硬化到3.8nm却不发生软化,证实了多晶共价材料硬化机制中量子限域效应的存在。研究成果突破了人们对材料硬化机制的传统认识,给出了一种合成高性能超硬材料的全新途径。

(EDU网)

Research and application of PDC drilling down-the-hole bit

LI Hong-li,YU Qing-zeng,WANG Shao-li,FANG Hai-jiang

(Henan Sifang Diamond Co.,Ltd.,Zhengzhou450016,Henan)

Along with the deep mining in mining industry and hard and abrasion resistance rock increasing,the higher work efficiency and long life of the down-the-hole bit are requested.This paper provides a new kind of PDC down-the-hole drill.The experimental result shows that compared with the traditional carbide drilling down-the-hole bit,the PDC drilling down-the-hole bit can greatly enhance the bit life and improve the bit work efficiency,and also can reduce the consumption.It is ideal bit drilling in hard rocks.

PDC;PDC drilling down-the-hole bit;carbide

TQ164

A

1673-1433(2013)01-0016-04

2013-01-29

李宏利(1980-),男,本科,主要从事超硬材料及制品的研究和开发;方海江(1968-),男,硕士,河南四方达超硬材料股份有限公司

董事长兼总经理,主要从事超硬材料及制品的研究和开发。