路面弯沉盆测试技术分析

2013-11-20苏镇洪

苏镇洪,李 达

(1.广州市道路养护中心,广东 广州 510080;2.北京市道路工程质量监督站,北京 100076)

0 引言

弯沉这一名词是道路工程中形容道路结构层在荷载作用下发生变形的一种通俗说法,在路面力学中,它是指道路结构层表面在荷载作用下的竖向位移值,通常用表示。由于弯沉这一指标包含了一定的强度信息,从某种程度上能反映出道路结构层的强度,所以在各国的道路设计标准中几乎都能看到,其中我国《公路沥青路面设计规范》(JTG D50—2006)中就是以弯沉为设计指标的。正是因为弯沉这一指标具有举足轻重的地位,所以自从1953年贝克曼发明梁式弯沉仪以来,弯沉检测技术的研究一直受到国际社会的广泛重视。至今,弯沉检测设备已经从静力弯沉检测发展到模拟行车荷载作用的动力弯沉检测阶段,从单点弯沉检测发展到弯沉盆的测试。

1 路面弯沉盆测试的提出

我国柔性路面设计则是以该弯沉值作为控制指标。当前,在利用贝克曼梁中心弯沉进行道路结构质量的评价上,国内外都积累了较为丰富的实践经验。应用表面弯沉作为承载力评估的指标具有明显的优点,因为在野外容易测量,也不需要额外的计算分析。然而从目前的研究来看,这一传统的弯沉评价方法存在明显的缺陷。这是因为路面作为一个多层粘弹性结构体系,路面的破坏往往是由于过度的应力和应变引起的,而并不都是由于过大的弯沉造成的,因此仅用单点弯沉来评价路面承载力是不充分的。

路面结构承载力的定义为:路面结构在达到不能接受的结构性破坏或功能性破坏之前,所能承受的一定类型车辆的通过次数。一般认为,沥青路面开裂造成的结构性破坏主要与面层材料中的最大拉应力或最大拉应变有关,路面出现车辙或平整度降低造成的功能性破坏主要与基层或路基散粒体材料中的最大压应力或最大压应变有关。国际沥青路面协会1989年颁发的《沥青路面评价和罩面设计指南》推荐的沥青路面承载能力计算公式为:

对沥青面层:

对散粒体材料(基层及路基):

式中:N——路面承载力,标准轴载下的容许累计当量次数;

εt——沥青面层的最大拉应变,mm/mm×10-6;

Eac——沥青面层的弹性模量,MPa;

σv——基层或路基的最大压应力,MPa;

Eu——相应基层或路基的弹性模量,MPa。

其中,Eu<160MPa时,b=-1.16,其他b=-1.0,N取各层中的最小值。

根据上述承载力计算公式,通过数值计算可以说明路面结构层的承载能力与各结构层的弹性模量及厚度等因素关系密切,而与路面整体弯沉并不存在简单的关系,即不同的结构层模量、厚度组合可以得到相同的最大弯沉,而其承载能力却大相径庭,致使BB检测的弯沉值不能直接反映路面实际的承载能力。

设有11种不同的三层柔性路面结构,其中基本结构为:H1=12cm,E1=3000MPa,H2=30cm,E2=500MPa,E3=60MPa,μ3=0.35,其余10种路面依次改变这6个参数中的一个。路面的弯沉、应力、应变用自编程序计算,荷载为BZZ-100,相应的轮胎压强707kPa,双圆均布荷载的半径a=106mm。对于每个路面结构,计算出相应于贝克曼梁情况下的弯沉,同时计算出沥青混凝土面层的最大拉应变和基层、路基中的最大压应力,然后应用上述国际沥青路面协会建议的公式计算路面承载能力,详细计算结果如表1所示。

表1 承载力计算表

表1(续表)

图1 贝克曼梁单点弯沉与承载力关系图

从图1可以看出,路面承载能力并不与贝克曼梁弯沉存在简单的关系[3],相近的路表中心弯沉承载力却相差很大,几倍甚至几十倍;同样,承载力相近的中心弯沉却相差很大。可见贝克曼梁所测得的路表单点弯沉并不能较好地反映路面结构实际的承载能力,用它来进行路面补强设计或养护决策具有明显的不合理性。由此,为了准确地评价路面结构的承载能力,就需要利用路面弯沉数据,确定路面各结构层的模量,进行路面结构的应力分析,从而评价其承载能力的全新思路被提出,多年来,关于这个领域的科研工作一直很受关注,也取得了很多成果。由于路面结构层为多层弹性体系,从数学角度讲,求解回弹模量的层数应与实测弯沉点数相当,因此路面弯沉盆测试需求被提出。随着科技进步,路面弯沉盆测试技术已取得长足发展。

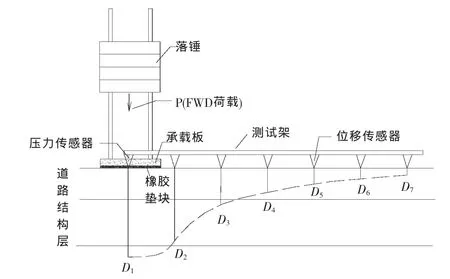

2 落锤式弯沉仪(FWD)弯沉盆测试技术

路面结构承载能力的评价一直受到弯沉检测手段的限制,即无法得到弯沉盆信息,或者说弯沉盆测试效率极低。而落锤式弯沉仪的出现,不仅提高了弯沉测试效率,减小了测试过程的人为影响,还为弯沉盆采集提供可能。其安装在纵向上不同位置的竖向位移传感器,可以同时测量出脉冲荷载作用下路面的变形过程,从而描绘出路面结构层的弯沉盆,这与弹性层状体系所定义的弯沉盆是完全一致的。落锤式弯沉仪(FWD)通过计算机控制,将液压升降架放下,测架随之落到路面,操纵按钮,使液压架上的电磁铁,与测架脱钩,升起液压架,此时弯沉传感器处于待测状态,通过重锤从一定高度自由落下,作用于经弹簧和橡胶垫缓冲的承载板上,对路表施加一冲击荷载,并利用沿荷载轴线间隔布置的传感器量测路表的弯沉曲线(如图2所示)。它可分成单重锤式和双重锤式两类,其中单重锤式FWD通过一个重锤自由下落而直接作用于载荷板上产生冲击荷载;双重锤式FWD通过一个自由下落的重锤和一个牵引重锤的共同下落而在载荷板上产生冲击荷载[1]。

图2 FWD示意图

FWD单次测试即可同时将冲击荷载变化情况,以及纵向距离的不同位置的变形情况准确记录下来,包含着丰富的路面结构层强度信息。其测试数据如图3所示。其中,曲线1为冲击荷载随时间变化曲线,其他曲线为距离荷载中心不同位置处传感器记录的变形曲线(即弯沉),此图可以看出荷载位移的相位差(变形延迟)、路面结构的残余变形等众多反映结构强度的信息。

图3 冲击荷载变化图

3 自动弯沉仪弯沉盆测试技术

自动弯沉仪的工作原理与贝克曼梁的工作原理是相同的,即都是利用杠杆原理,通过杠杆的位移来测量路面的变形。在实际测试过程中,测试架放置在路面上,测试架前三点构成一个基准面,测量臂杠杆的支点在这个基准面上。激光传感器也安装在这个基准面上。当检测车后轮向前行驶测试车后轮逐渐接近测试点时,测试点所在的路面承受的垂直荷载逐渐增大,当测点受荷载时地面下沉,通过杠杆支点10∶1的关系,位移传感器可以读出测点处相应的下沉量。自动弯沉仪是利用测臂的杠杆作用,其测臂端头的位移变化由高精度差动位移传感器(LVDT)检测出来,这样通过仪器的数据采集与处理不仅可以测出被测点的最大弯沉值,而且对被测点处从小到大的整个弯沉变化过程(简称“弯沉盆曲线”)全部记录下来,供对路面的进一步详细研究分析使用。

从自动弯沉仪的测试原理上看,其与落锤式弯沉仪有着明显区别。主要表现在:

a)落锤式弯沉仪采用了脉冲荷载,较好地模拟了车辆高速行驶中对路面的冲击作用,而自动弯沉仪采用了低速行驶的轮载,即双圆均布荷载,但它与我国柔性路面结构设计力学图示一致;

b)落锤式弯沉仪采集了加载、卸载全过程的路面变形的情况,可以很容易得到路面回弹弯沉,而自动弯沉仪只采集了加载(或卸载)过程的路面变形情况,即总弯沉;

c)落锤式弯沉仪采集弯沉盆数据的方式与我国路面结构设计的力学模型一致,而自动弯沉仪则不一样(如图4所示)。

图4 落锤式弯沉仪弯沉盆分布图

由图4可以看出,在我国柔性路面设计理论-弹性层状体系理论的假设条件下,不考虑残余变形时,上图所示两种弯沉盆从力学角度上讲是可以等效转换的。而且,从应用于模量反算的角度看,用不同于设计理论的测试原理(主要为荷载分布方式)得到的数据进行反算,和在一定假设条件下,利用与理论模型相同测试原理得到的数据进行反算,同时都有不尽人意之处,但后者克服了动态数据与静态理论模型的不符的矛盾[2]。因此,在利用静态自动弯沉检测设备采集的路面弯沉盆信息,反演路面结构层模量方面开展系统研究,从短期分析,是一条全新的思路,从长远分析,能够弥补我国采用弯沉峰值评价路面结构层承载能力的缺陷,同样具有很广阔的应用前景。

4 高速(滚动式)激光弯沉仪弯沉盆测试技术

无论是自动弯沉仪,还是落锤式弯沉仪,其弯沉盆采集效率均较为低下,一般在6km/h以下。落锤式弯沉每次测试还需要停留2~4min,不仅严重威胁交通安全,也不适应大范围的路网结构强度普查。为此,丹麦公路局与格林伍德工程A/S公司开发了一套适合于测量路面的承载能力原型装置。该项目的总体目标是开发一套测试装置,它利用先进的激光技术能够监测路面承载力而不影响正常的高速交通[4]。目前,该项技术已经进入生产环节,这就是高速弯沉测试仪(HSD),这是目前世界上最先进、最高效的弯沉盆测试技术。

高速弯沉测量原理主要以高级的激光技术和Greenwood Engineering A/S为基础。用两个特殊的激光器应用多普勒原理来测量,载重汽车高速行驶所致的路面变形运动速度。有载荷部位传感器与无载荷部位的传感器的测量结果的差别就反映了路面的真实运动情况。利用激光多普勒传感器发出并且接受激光,测量出在某个行驶速度下反射激光的频率变化,从而记录下路面的弯沉速度,再通过一定的数学变换,推演出路面弯沉量[5,6]。高速弯沉仪是以测量弯沉速度为基础的,而不是测量绝对的弯沉量。这种方法很好地适用于高速行驶时的弯沉测量,一般可达80km/h,这大大提高了弯沉测试的效率。

由于每个多普勒激光传感器只能提供一个给定位置的弯沉信息,所以要实现弯沉盆测量,需要在每个需要的测量点安装一个传感器。如系统共安装了4个多普勒传感器,其中有3个分别安装在距车轮中心100mm、200mm和300mm处,分别测弯沉盆中三个采集点的弯沉速度。然后通过采集到的三个弯沉速度反演出弯沉盆。

5 结论

科学、准确、高效的弯沉盆测试技术是路面承载能力评价的前提和基础。通过本文的论述,可以得出以下结论。

5.1 随着社会质量意识的提高,人们对路面技术状况的掌握提出了新需求。利用单点弯沉评价路面承载能力,固然有其简单、方便的优点,但由于其存在明显缺陷,势必会背基于弯沉盆的路面承载能力评价所逐渐取代。

5.2 基于落锤式弯沉仪(FWD)弯沉盆数据的模量反算研究成果较多,但在我国应用情况十分有限。主要原因一是它与我国路面结构设计理论存在差异,二是其弯沉盆测试效率较低,仍不能适应我国对路面承载力评价的需求。

5.3 自动弯沉仪的弯沉盆数据虽与力学理论的定义有所区别,但是其荷载模型却是一致的。在利用静态自动弯沉检测设备采集的路面弯沉盆信息,反演路面结构层模量方面开展研究,是很有意义的探索,而且从长远来看,能够弥补我国采用弯沉峰值评价路面结构层承载能力的缺陷,同样具有很广阔的应用前景。

5.4 路面弯沉盆测试技术由低速接触方式,向高速非接触方式发展,固然可以带来弯沉检测革命性的进步。但无论其技术本身,还是在我国大范围应用,仍需要解决很多问题。尤其是变形速度与变形量的关系如何与我国柔性路面结构匹配,需要大量的试验数据支撑。

[1]ir.C.A.P.M.vanGurp/J.Dorsman.Comparative Study and Field Calibration of Falling Weight Deflectometers[D].Delft:Delft University of Technology,1994.

[2]王旭东,沙爱民,许志鸿.沥青路面材料动力特性与动态参数[M].北京:人民交通出版社,2002.

[3]查旭东:路面结构层模量反算方法综述[J].交通运输工程学报,2012,(4):1-6.

[4]Gregers Hildebrand,Soren Rasmussen.Development of a High Speed Deflectograph[M].Copenhagen:Road Directorate,Danish Road Institute,2002.

[5]施建花.生活中的多普勒效应[J].技术物理教学,2008,(1):47-48.

[6]马连喜,王绍符.光学多普勒效应浅谈[J].物理教师,2007,28(11):41-42.