基于定点握持弯曲疲劳的高性能纤维弯曲疲劳性能表征

2013-11-20蔡光明于伟东

蔡光明,于伟东,2

(1.武汉纺织大学 纺织科学与工程学院,湖北 武汉 430073;2.东华大学 纺织材料与技术实验室,上海 201620)

高性能纤维虽然有较好的拉伸力学性能,然而在切向力作用下会发生沿轴向劈裂破坏,如Kevlar纤维在反复弯曲的作用下,纤维受到剪切作用而劈裂破坏,甚至会发生原纤抽拔断裂[1-2].历史上,对于这类劈裂破坏形态特征的分析较多集中于拉伸疲劳断裂形态[3-5].由于弯曲疲劳测量存在不足[6-7],虽有测量结果但因影响因素众多而存在差异,不过在破坏形态上具有相近性.Herale等[8]研究得到了Kevlar纤维的破坏归因于原纤劈裂,其破坏性能表现为原纤分裂.Tanaka等[9-10]研究了Kevlar 49在空气、真空及湿环境下的弯曲疲劳破坏形态,其破坏的主要形态为原纤化劈裂,在真空和湿环境中破裂点原纤劈裂得更长.Sengonul等[11]研究了高强聚乙烯纤维的弯曲疲劳破坏形态,刘晓艳等[12]研究了几种高性能纤维的弯曲疲劳性能.基于上述事实,对5种高性能纤维作定点弯曲疲劳的测量与比较,主要集中在其破坏形态特征上,以证实定点的有效性和各纤维疲劳破坏的主要特征.

1 实验

1.1 实验材料

实验材料为Kevlar 49,Kevlar 129,PBO,Nomex,高强高模聚乙烯纤维,纤维的细度分别为2.2 dtex,1.68 dtex,4 dtex,2.2 dtex和6 dtex.在实验中使用的纤维有效的加持长度为6 cm.

1.2 实验仪器

实验仪器为东华大学纺织材料与技术实验室研发的柔性材料弯曲疲劳测试装置(FiBFAN).

1.3 测试仪器

定点握持弯曲疲劳仪的结构见图1,从图中可以看出该仪器主要由以下几部分组成:传感器用来给纤维施加预加应力和测量弯曲过程中纤维所受的循环应力;上下夹头用来夹持纤维;定位针用来握持纤维,保证纤维定点弯曲;数字化观察部分由光源、显微镜和CCD组成,能够实时拍摄纤维的弯曲疲劳过程,观察材料弯曲疲劳破坏过程和弯曲疲劳断裂端形貌;控制部分连接电脑和仪器,用来设定测量中的各参数如预加应力、弯曲角度与弯曲频率,以保证仪器的正常运行.

图1 定点握持弯曲疲劳仪结构图Fig.1 Structure sketch of fixed bending fatigue equipment

2 结果和讨论

2.1 Kevlar 49纤维弯曲疲劳破坏特征分析

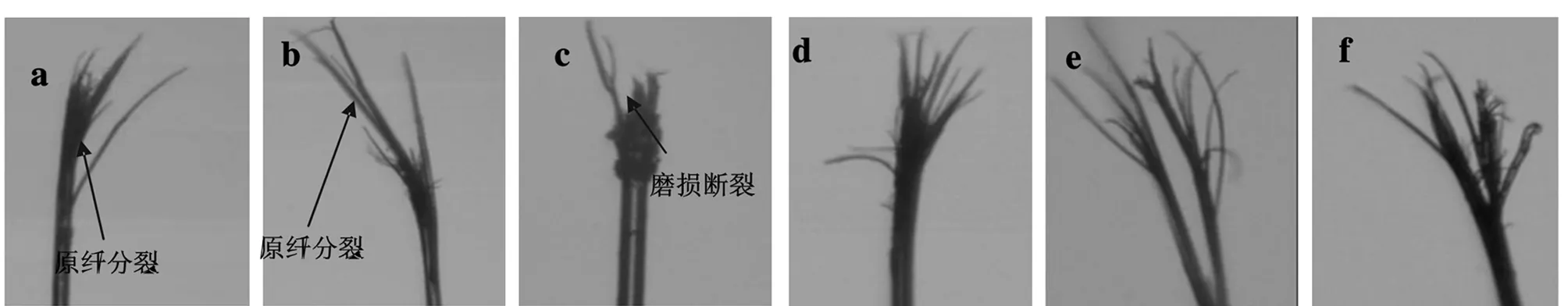

Kevlar 49纤维的弯曲疲劳断裂形貌如图2所示,其中图a,b为在相同的预加应力和弯曲角度条件下的弯曲疲劳断裂图,在相同的初始条件下,图a的弯曲疲劳断裂次数小于图b.图a中纤维有明显的原纤分离,但各原纤断裂长度差别不大,形成典型的“毛笔状”断裂形态,而图b不仅有明显的原纤分裂,并且各原纤断裂的长度相差较大,形成轴向抽拔式破坏,疲劳寿命更长;图c为典型的摩擦断裂,当预加应力和弯曲角度均较小时,纤维在弯曲点受到摩擦作用,没有形成明显的原纤分裂,而是由于摩擦而断裂,所以疲劳寿命较长;图d中有大量的原纤分裂,图e,f中也可以看到明显的原纤分裂,故高强芳纶纤维弯曲疲劳断裂的主要特征表现为原纤化劈裂状破坏形态,这也正好验证了以往研究者所得到的芳纶纤维弯曲疲劳破坏的形态特征——因侧向作用力小而形成的原纤化破坏端.这也与Kevlar纤维一次拉伸断裂头端一致,说明Kevlar纤维的侧向作用力确实很弱.

注:(a)为预加应力7 cN/dtex,弯曲角度45°,弯曲疲劳次数7 145次;(b)为预加应力7 cN/dtex,弯曲角度45°,弯曲疲劳次数8 385次;(c)为预加应力4 cN/dtex,弯曲角度45°,弯曲疲劳次数35 254次.图2 Kevlar 49 纤维弯曲疲劳断裂破坏形态 Fig.2 The fracture morphology of Kevlar 49 fiber

2.2 Kevlar 129纤维弯曲疲劳破坏特征分析

Kevlar 129纤维的弯曲断裂形态见图3,从图中可以看出,Kevlar 129纤维的弯曲断裂形态主要表现为原纤劈裂.与Kevlar 49纤维类似,对位芳纶纤维具有高取向度、结晶度、原纤化、刚性链结构特征以及较低的分子链间作用力,当纤维受到反复弯曲作用时,弯曲点处的纤维由于受到反复拉伸和压缩作用而产生原纤劈裂破坏,可以看到Kevlar 129纤维劈裂的原纤较短,所以它的弯曲疲劳寿命较Kevlar 49纤维长.

图3 Kevlar 129 纤维弯曲疲劳断裂破坏形态Fig.3 The fracture morphology of Kevlar 129 fiber

2.3 PBO纤维弯曲疲劳破坏特征分析

图4为PBO纤维弯曲疲劳断裂端典型形态图,可以看出类似对位芳纶纤维断裂端结构,断裂端表现为明显的原纤劈裂.其中图a中有较为明显的原纤劈裂,这主要是由于PBO纤维为原纤化结构,在弯曲过程中受到反复拉伸压缩作用后原纤发生轴向分裂,断裂处原纤长度的差别不大,纤维的弯曲寿命较短.而图b中纤维的原纤化并不明显,纤维的断头较为整齐,纤维的疲劳寿命较图a长.图c中纤维的原纤化明显,并且原纤断裂长度的差别较大,各原纤不是同时断裂,纤维的弯曲疲劳寿命更长.图d,e,f也为原纤化劈裂断裂形式,其主要原因是PBO纤维大分子沿着纤维轴向高度的取向,同时纤维大分子链间的作用力较小,当纤维发生弯曲时,纤维大分子链会发生原纤劈裂破坏.因此,与Kevlar纤维的破坏类似,PBO纤维同样表现为原纤劈裂破坏.

注:(a)为预加应力8 cN/dtex,弯曲角度45°,弯曲疲劳次数7 046次;(b) 为预加应力8 cN/dtex,弯曲角度45°,弯曲疲劳次数8 787次;(c)为预加应力8 cN/dtex,弯曲角度45°,弯曲疲劳次数为 9 645次.图4 PBO纤维弯曲疲劳断裂破坏形态 Fig.4 The fracture morphology of PBO fiber

2.4 高强聚乙烯纤维弯曲疲劳破坏特征分析

高强聚乙烯纤维弯曲疲劳断裂见图5,其断裂端形态主要表现为塑性断裂和少量的原纤化.其中图a,c明显是塑性积累断裂,图b中纤维断裂端的芯层有明显的原纤化,但原纤劈裂所形成的丝束数目不多,尺寸相对较大.与Kevlar与PBO纤维明显的原纤劈裂断裂比较,高强聚乙烯纤维的断裂形态表现为塑性积累断裂和少量的原纤化,这主要是由于高强聚乙烯纤维分子间是氢键结合,当纤维发生弯曲时容易发生塑性蠕变,产生塑性变形而断裂.同时,高强聚乙烯纤维不仅具有大的拉伸强力,而且大分子链相对柔软,所以当纤维被弯曲时纤维容易发生塑性变形.由于高强聚乙烯纤维的玻璃化温度较低,熔点较低,外力反复作用后温度升高,尤其在弯曲点处受到反复的拉伸和压缩,导致该点的温度升高,使得它的塑性特征表现出来,这就是明显的塑性积累疲劳破坏.

注:(a)为预加应力8 cN/dtex,弯曲角度60°,弯曲疲劳次数9 426次;(b)为预加应力8 cN/dtex,弯曲角度45°,弯曲疲劳次数10 487次;(c)为预加应力8 cN/dtex,弯曲角度60°,弯曲疲劳次数11 413次.图5 高强聚乙烯纤维弯曲疲劳断裂破坏形态Fig.5 The fracture morphology of UHMW-PE fiber

2.5 Nomex纤维弯曲疲劳破坏特征分析

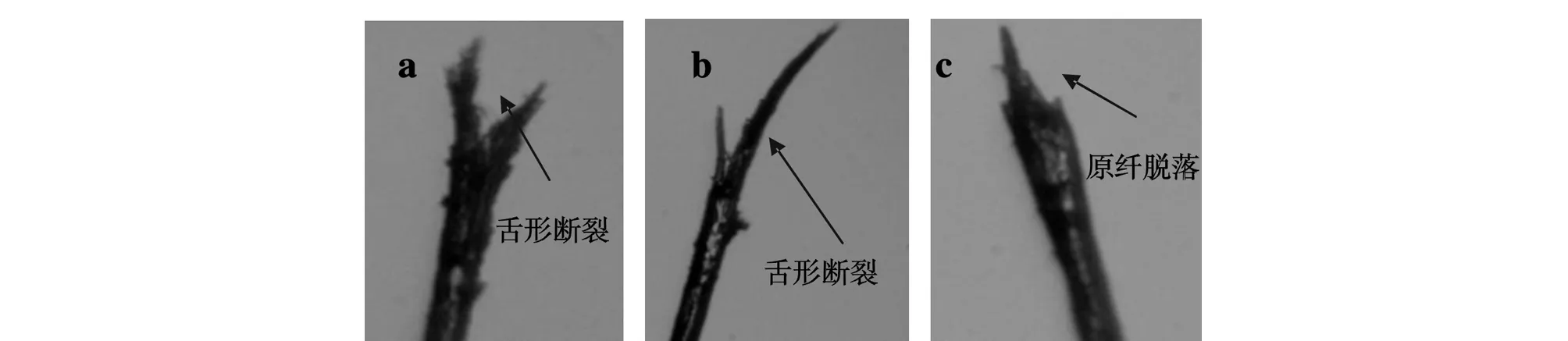

Nomex纤维弯曲疲劳断裂形态见图6,其中图a,b为相同预加应力和弯曲角度下的断裂形态,可以看出Nomex纤维断头没有原纤分离和劈裂现象,而是表现为舌状的撕裂破坏,这主要是由于Nomex纤维不是原纤状结构,分子链较为柔软,大分子链间作用力相对较大,原纤不易分裂.同时,由于纤维的断裂伸长较大,纤维较为柔软,在纤维弯曲过程中会发生伸长变形而产生的撕裂,所以疲劳寿命较长.图c中部分原纤从纤维中脱落,这主要是由于Nomex纤维为皮芯结构,内外层的伸长率不同,在弯曲疲劳过程中内外层所受到力的大小也不同,导致内外层断裂的不同时性,所以先断裂的部分原纤从纤维上脱落,疲劳寿命更长.

注:(a)为预加应力1.5 cN/dtex,弯曲角度60°,弯曲疲劳次数12 016次;(b) 为预加应力1.5 cN/dtex,弯曲角度60°,弯曲疲劳次数11 435次;(c)为预加应力2 cN/dtex,弯曲角度45°,弯曲疲劳次数 14 145次.图6 Nomex纤维弯曲疲劳断裂破坏形态 Fig.6 The fracture morphology of Nomex fiber

3 结论

利用定点弯曲疲劳仪测试了几种高性能纤维的弯曲疲劳性能,获得了它们的弯曲疲劳断裂端照片,对它们的弯曲疲劳破坏形态进行了分析,发现 Kevlar和PBO纤维由于高的原纤化结构,在弯曲过程中在弯曲点处受到反复拉伸和压缩而导致原纤分裂,所以它们的弯曲疲劳破坏主要为原纤劈裂,断头形式表现为明显的原纤化劈裂破坏,形成典型的“毛笔状”断裂形态;高强聚乙烯纤维由于分子链间的作用力较大,大分子链较为柔软,其断裂形式表现为塑性积累断裂,没有明显的原纤分裂;Nomex纤维为皮芯结构,内外层的伸长率不同,表现为舌状的撕裂破坏端.同时,从实验结果可以看出,弯曲断裂次数不同时,破坏形态也有所差别.

参考文献:

[1] Lafitte M, Bunsell A. The fatigue behaviour of Kevlar-29 fibres[J]. Journal of Materials Science, 1982 (17) :2391-2397.

[2] Kitagawa T, Murase H, Yabuki K. Morphological study on PBO fibre[J]. Polymer Science, 1998(B):36-39.

[3] Bunsel A, Hearl J. A mechanism of fatigue failure in nylon fibres [J]. Journal of Materials Science,1971(6): 1303-1311.

[4] Herrera J, Bunsell A.Microstructural mechanisms governing the fatigue failure of polyamide 66 fibres [J]. Journal of Materials Science, 2006(41): 7261-7271.

[5] Konopasek L, Hearle J.The tensile fatigue behavior of aramid fibers and their fracture morphology [J]. Journal of Applied Polymer Science, 1997(21): 2791-2815.

[6] Sengonul A, Wilding M. Flex fatigue in gel-spun high performance polyethylene fibres. [J]. Journal of the Textile Institute,1994 (85): 1-11.

[7] Herrera J M, Bunsell A R. Fracture initiation revealed by variations in the fatigue fracture morphologies of PA 66 and PET fibers [J]. Journal of Materials Science, 2005 (40): 1269-1272.

[8] Hearle J W S, Wong B S. Flexural fatigue and surface abrasion of Kevlar-29 and other high-modulus fibers[J]. Journal of Material Science, 1977 (12): 2447-2455.

[9] Kohji M,Yoshihiro M, Kenjiro K. The influence of vacuum on fracture and fatigue behavior in a single aramid fiber [J]. International Journal of Fatigue, 2000 (22): 757-765.

[10] Kazuto T, Kohji M, Takahiro O, et al.Influences of stress waveform and wet environment on fatigue fracture behavior of aramid single fiber[J].Composites Science and Technology, 2004 (64):1531-1537.

[11] Sengonul A, Wilding M. Flex fatigue in gel-spun high performance polyethylene fibres[J]. Journal of the Textile Institute, 1994(85):1-11.

[12] Liu X Y, Yu W D. Bending fatigue properties of single aramid fibers[J].Chemical Fibers International, 2004,54 (3):173-175.