83. 3 dtex / 144 f 涤纶合股消光扁平丝的研制

2013-11-20孔文龙刘树永袁营利侯志伟

孔文龙, 刘树永, 雷 彬, 袁营利, 储 飞, 侯志伟

(江苏盛虹科技股份有限公司, 江苏 吴江215228)

涤纶合股消光扁平丝主要采用物理改性的方法, 利用喷丝板改造纤维形成 “ - ” 型异形截面。 纤维截面为异形, 能对光线形成固定的反射, 与全消光纤维本身具有柔和效果相结合,它集中了普通维卡纤维和麻纤维的优良性能,断面体体现出独特而优雅的光泽效果, 同时拥有吸湿及散热快, 优秀的毛立直感, 易于染色等优点, 其织物具有良好的悬垂性和弹性, 常见的有针织、 圆机、 经编等织物。 故开发该品种具有很好的市场前景。 本文介绍了83. 3 dtex/144 f 涤纶合股消光扁平丝的生产工艺。

1 生产设备和原料

1. 1 原料

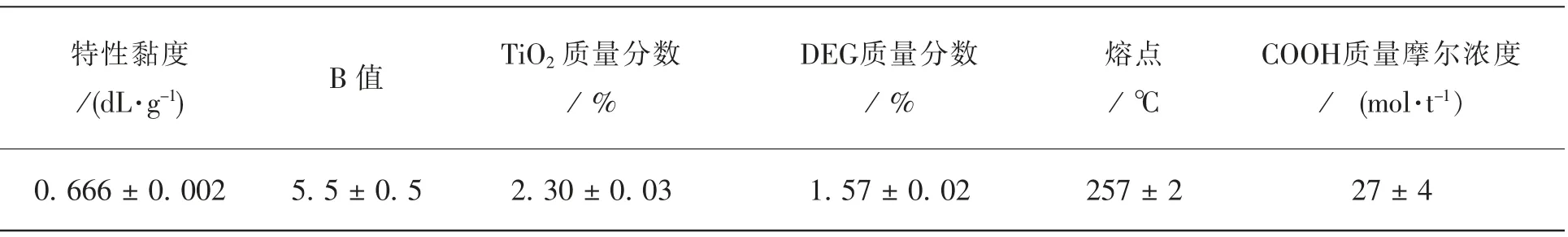

所用的PET 熔体的性能如表1 所示。

表1 PET 熔体性能

1. 2 主要设备及测试仪器

WINGS 高速卷绕机及EVO 外环冷却吹风系统(德国巴马格公司); YG023B 单纱强力机及YG086C 缕纱测长仪 (常州纺织仪器厂); MQ-20C 纤维含油率分析仪 (德国Bruker 公司);PL403 电子天平(瑞士梅特勒- 托利多公司)。

1. 3 纺丝工艺流程[1]

PET 熔体→ 输送 → 纺丝 → 吹风冷却 → 集束上油 → 预网络 → 第一热箱→ 第二热箱 → 主网络 → 断丝传感器 → 卷绕 →FDY

1. 4 分析及测试

拉伸性能: 参照GB/T 14344 - 2008 《化学纤维长丝拉伸性试验方法》, 采用全自动单纱强力仪进行测试。

含油率: 参照GB/T 6504 - 2008 《化学纤维含油率试验方法》, 采用核磁共振式纤维含油率测试仪进行测试。

2 结果与讨论

2. 1 纺丝温度的选择[2]

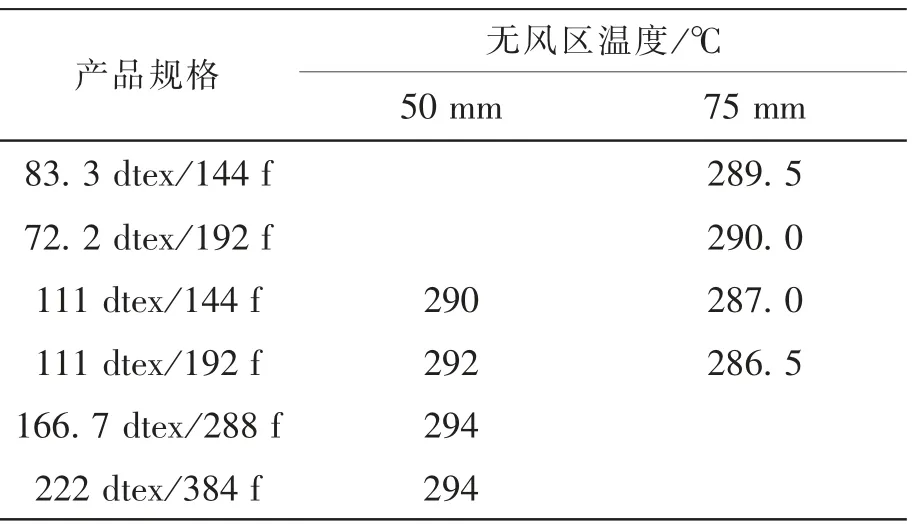

纺丝温度包括箱体温度、 管道温度, 交接点温度等, 纺细旦丝提高管道温度有利于熔体流动均匀性的改善, 但是过高温度易造成熔体黏度降大。 熔体在喷丝孔中的流动及出口膨胀程度与箱体温度有关, 箱体温度低易造成注头丝、 竹节丝、 硬头丝、 弱丝等; 箱体温度高易飘丝、 板面有弯头丝, 泛浆等, 故在75 mm 无风区应适当降低纺丝温度。 经测量, 50 mm 与75 mm 无风区对板面温度影响相差2 ~3 ℃, 表2 为50 mm 和75 mm 的无风区的纺丝温度。 实践证明纺制单丝纤度0.44 dtex 以下品种不宜降温到290 ℃, 否则熔体在喷丝孔中流动会产生较大的阻力, 造成条干不匀率增大。 实践证明纺该品种的温度选择287 ℃为宜。

表2 50 mm 和75 mm 的无风区的纺丝温度

2. 2 无风区高度选定

熔体从喷丝孔中喷出形成熔体细流, 刚离开板面的熔体此时经不起任何气流的冲击, 因此设置一定高度无风区来延迟熔体细流冷却时间, 从而得到具有一定机械物理性能的初生纤维。 无风区过高会造成冷却时间过长, 过低则会造成冷却时间过短, 同时会使冷却点越接近板面, 造成板面温度下降。 聚酯熔体在纺速和冷却速率较高的情况下, 由于应力集中, 使皮层承受较大的张力, 纤维易断裂产生毛丝[3]。 故无风区的选择就特别重要。 此产品之前也进行过研制, 但都以机械毛丝过多而失败, 所以此次通过更换无风区的高度和温度进行实验。 表3为不同高度的无风区的生产情况。 从表3 可以看出, 无风区高度设定为75 mm 时纺丝效果较佳。

表3 不同高度的无风区的生产情况

2. 3 冷却条件

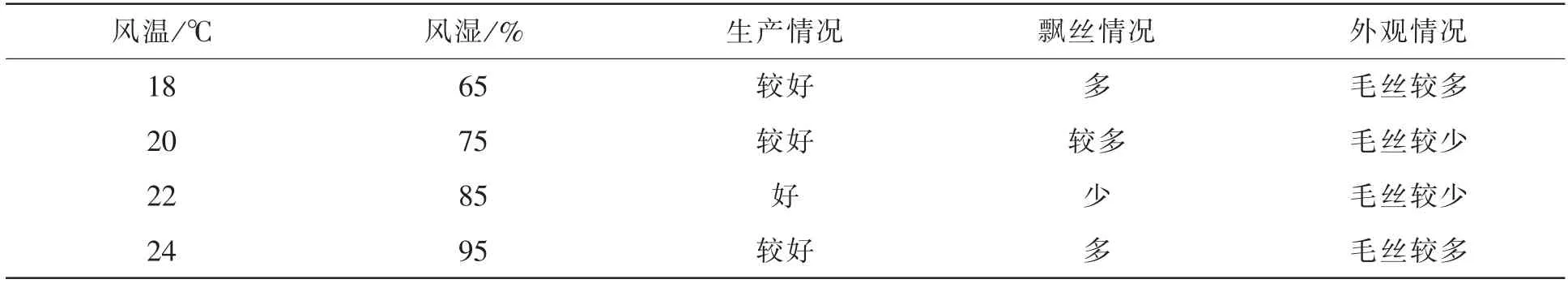

冷却吹风可加速熔体细流冷却速度, 有利于提高纺丝速度; 而且加强了丝条周围空气的对流, 使内外层丝条冷却均匀, 为采用多孔喷丝板创造了条件; 冷却吹风使初生纤维质量提高, 拉伸性能好, 有利于提高设备的生产能力。为达到较高的品质, 扁平丝要求迅速冷却。 故此, 采用外环冷却吹风系统。 环吹风的风压、风温、 风湿对纤维成形有较大的影响。 风压过小会造成丝束整体晃动; 风压过大会导致单丝高速抖动, 形成湍流。 风温过高, 丝条冷却不均匀, 与外界的热交换变小; 风温过低, 内外层冷却不均匀, 易形成分层现象。 风湿过低,现场丝束的静电无法中和, 飘丝增加。 表4 为不同风压对丝物性条干的影响, 表5 为风温、风湿对生产情况的影响。

表4 风压对丝物性条干的影响

表5 湿度与温度对生产情况的影响

冷却条件对纺扁平丝影响较大, 在综合考虑条干不匀率和丝条光圈的情况即可确定风压大小,通过实验及生产情况, 最终风压选定为20 Pa,风温为22 ℃, 风湿为85%。

2. 4 油架高度

选定适宜的集束上油位置既能保证丝束均匀冷却, 又可减少丝条与空气的摩擦阻力, 减轻丝束在凝固成形区的撞击, 起到降低FDY 条干不匀率的作用。 增加集束上油位置与喷丝板间的垂直距离, 丝条与空气的摩擦阻力随之增大, 丝条振荡幅度也相应增大, 造成FDY 条干不匀, 适当的提高集束上油位置, 形成一个缓和的均匀成形区, 降低丝条与空气间的摩擦,减轻丝条受风窗外环境中气流干扰, 降低FDY条干不匀率。 但上油集束位置不能十分靠近丝条的凝固点, 否则会使卷绕横动的快速振动传到丝条变形区, 造成条干不匀率增加。 因环吹风冷却速率快, 冷却时间短, 一般熔体细流固化区短, 固化点处纺丝张力大, 故集束位置一般设置在600 ~900 mm 范围, 即可保证冷却点稳定, 纺丝张力适中。 此产品单丝线密度较小,在出风筒时丝束抖动较大, 为了在保证产品质量的同时减少丝束的抖动, 油架高度设定为650 mm 较适宜。

2. 5 合股位置[4]

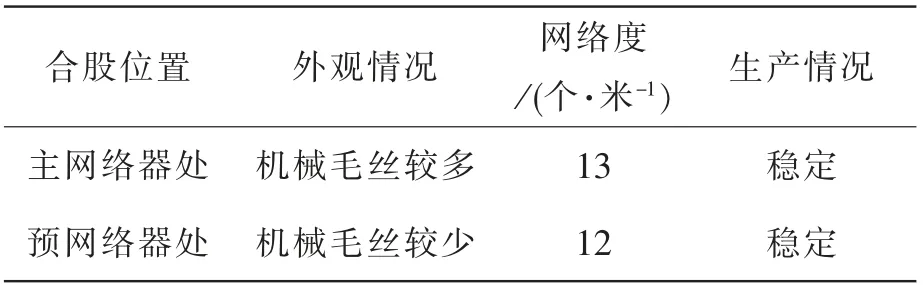

此产品是合股丝, 合股的位置至关重要,它不仅影响丝路的好坏, 还对POY 的外观有重要影响。 合股丝通常都是在主网络器处合股,这次我们首先也是选定此位置, 但效果不理想, 之后选择在出预网络器处合股, 不仅升头方便, 而且机械毛丝有所减少, 具体实验情况见表6。

表6 不同合股位置的对比

因为在预网络器处合股丝束, 后丝束的线密度与孔数均高于在主网络器合股的, 而且锭位间的张力差异减少, 有利于丝路的稳定, 能改善机械毛丝情况。 故将合股位置选在预网络处。

2. 6 拉伸工艺[5]

拉伸工艺主要考虑保持截面形状不受破坏,保证均染率, 同时避免毛丝等外观异常。 生产中车速太高易形成毛丝断头; 车速太低, 强伸不均率增加。 拉伸倍数低时, 强伸不均, 染色不均率也高; 拉伸倍数高时, 染色率高, 但异形度差, 外观有毛丝。 通过试验, 适宜的纺丝速度为3 800 m/min 左右。

2. 7 产品性能

按照以上工艺所纺的83. 3 dtex/144 f 涤纶合股消光扁平丝的物性见表7。 从表7 可知, 该产品性能指标达到GB/78960-2008 优等品水平。

表7 涤纶消光扁平丝物理性能指标

3 结论

(1) 选择合适的无风区高度和合股位置,对生产稳定性具有重要意义。 适宜的无风区高度为75 mm, 合股位置在出预网络器处。

(2) 为减少丝束在纺丝时的抖动, 油架高度设在650 mm 为最佳。

(3) 采用箱体温度287 ℃、 环吹风风压20 Pa、 纺速3 800 m/min、 油架高度650 mm、 无风区高度75 mm 的工艺参数, 生产稳定, 产品性能达标。

[1] 李允成, 徐心华. 涤纶长丝的生产[M] . 北京:中国纺织出版社, 1994 .

[2] 王永恒, 石彩杰, 崔再治. 喷丝板的设计[J] .聚酯工业, 2006, 19 (3): 30 - 33 .

[3] 谢凌宇, 王中雪, 谢翠芬, 张晓雨, 雷彬. 22 dtex/24 f “Y” 三叶形PET FDY 的研制[J] . 聚酯工业, 2012, 15 (4): 27 - 28 .

[4] 谢皮斯基. 纤维成形原理[M] . 北京: 中国纺织出版社. 1983 .

[5] 刘丽娜, 唐安俊, 储飞, 张颌, 涤纶直纺超细旦88 dtex/288 f POY 的开发[J] . 化纤与纺织技术,2013, 42 (3) : 5 - 7 .