锚链轮工艺设计

2013-11-20刘丽娟

王 有,刘丽娟

(太原重工冶铸分公司,山西太原 030024)

锚链轮是起锚机械的主要部件,其制造质量,直接影响起锚,抛锚的效能,对保证船舶安全航行至关重要。锚链轮与锚链的啮合部位——链环承窝,由承窝底面与轮齿侧面组合而成,要承受来自各个方向的扭距、牵引和冲击,因此内部质量要求非常严格,同时执行多个船级社的验收标准,但经过对该产品工艺设计的反复研究,结合使用先进的MAGMA模拟软件,通过增加随形外冷铁,增加补正量,设置拉筋等,终于使该批量产品的性能一次性全部合格,且客户使用后反馈质量很好。

1 产品结构和工艺

1.1 产品结构分析

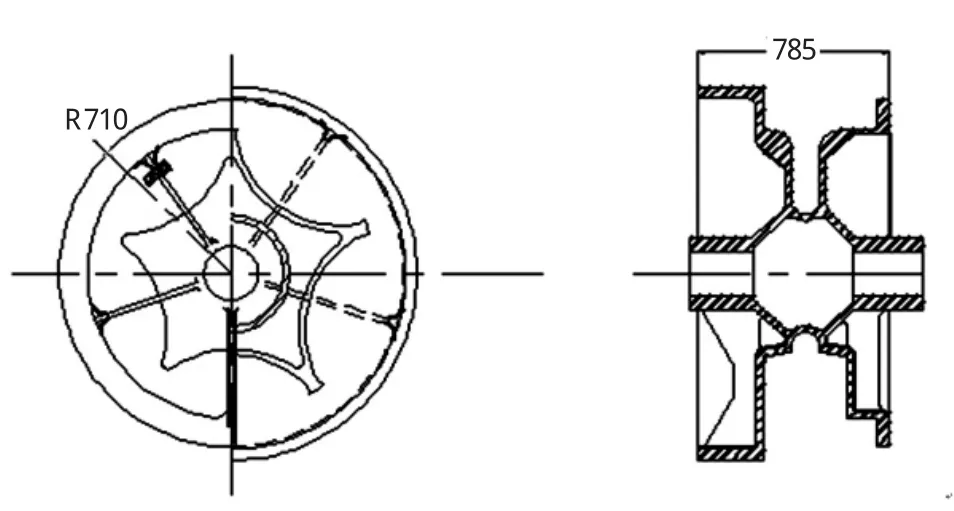

该铸件产品属于船用类,是壁薄高强度铸件,结构相对复杂,形状特殊,壁厚不均,基本呈流线型,法兰内侧极易张口变形,凹槽内易出现裂纹和粘砂现象。铸件简图如图1所示。

图1 锚链轮示意图

1.2 工艺性分析

锚链轮中心轴处厚大,且上下两层呈开口相背盆状,盆底是五角星状变化的曲面。整个铸件上下两部分接壤处壁最薄,因此补缩通道在中心断开来,容易形成缩松缩孔,裂纹等。外表面粗糙度要求高,铸件上标注公差满足G B/T 1804中m级、未注形位公差满足G B 1184-96中K级。上下两部分空档处为毛坯重点部位,要求在3 mm范围内,需专用成品检验样板控制。中间轴孔内部要求高,工艺设计需重点考虑保证。钢水出钢前精炼净化钢液。另外,热处理时一定要支垫平稳,防止变形。

1.3 工艺方案

针对此类型铸件的结构特点和质量要求,兼顾到生产操作及经济性等因素综合分析,采用一箱一件,水平分型,水平浇注的工艺。法兰端面作为分型面,采用实样吊胎的造型方案,确保尺寸精度的稳定控制。采用树脂自硬砂,面砂用石英砂,圆角处用铬铁矿砂[1]厚50 mm~80 mm,下部厚大处捂铬铁矿砂80 mm~100 mm,满足凝固要求,防止热节处收缩时开裂。最后要求涂刷醇基锆英粉涂料3遍,见图2.

图2 锚链轮造型图

1)收缩率的确定

铸件属于结构件,壁厚不均匀,筋板多,收缩严重受阻。对于整个铸件来说,收缩是不均匀受阻收缩,选用不同的收缩率,径向1.4%,高度方向1.8%。

2)加工余量

加工余量是指为保证铸件加工面尺寸和零件的精度。根据J B/T 5000.6—1998,按铸件加工余量要求选定上面18 mm,下面、侧面为14 mm,孔选用18 mm.

3)工艺补正量

工艺补正量是为弥补由于铸造收缩率与实际不符或铸件变形造成铸件加工后壁厚不能达到要求而设置的补正量。由于铸件结构特殊,在收缩时严重受阻,故在两大面之间加5 mm进行补正,保证尺寸和强度要求。此外,在内腔非装配面采用曲线法设计补正量,以此代替补贴,不仅能减少钢水量,也不用去除补贴,能避免采用气割去除补贴带来的铸造缺陷。

4)拉筋设置

产品上下面在凝固收缩过程,极易出现应力不均而张口变大,为防止变形导致尺寸超差,在空档处设置多个拉筋[2],以便增加强度。

5)冒口及补贴设置

通过对铸件模拟,确定其热节[3]位置(图3),基本确定冒口数量。设计冒口时依据铸钢件截面尺寸,钢液温度和合金成分等计算冒口的有效补缩距离和补缩范围。中心轮缘利用滚圆法设置补贴,增加补缩通道以此消除下部热节出缩孔。为提高冒口补缩能力,采用保温冒口套,浇注结束后在冒口液面上布置足量厚度的保温覆盖剂,并且保证覆盖均匀,减小冒口中钢液冷却速度,使冒口比铸件受补缩部分延迟凝固,以使冒口中的金属液补缩铸件[4],使铸件更致密。

图3 应用MAGMA模拟铸件热节位置

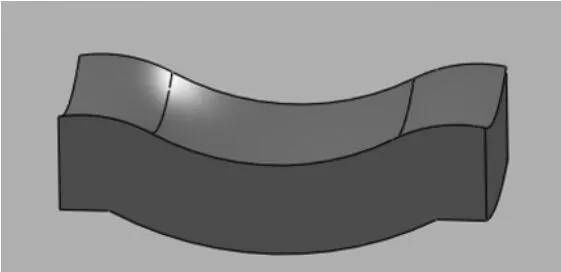

6)外冷铁设置

由于锚链轮结构的特殊性,必须采取各种措施保证其顺序凝固,确保内部组织致密。锚链轮中间段壁薄且长,不采取措施,必会产生缩松。设计随形挂砂外冷铁,调整补缩区域,改善温度场,使局部强制凝固,还能防止结构性粘砂[5](图4、5).

图4 外冷铁图

图5 工艺方案简图

1.4 铸件的热处理

合理的热处理工艺使得铸件具有理想的力学性能,并能有效控制热变形。铸件浇注后保温20 d进行落砂。凹槽内采用铬铁矿砂做面砂,易清理。铸件清砂后即进行软退火(如图6所示),350℃出炉后热割冒口。切割冒口时各处要垫好,放平,切下冒口后立即进行正火,回火。正火时保温温度(900±10)℃。通过奥氏体再结晶来均匀细化组织。正火时采用空冷,保证晶粒细化效果好,从而提高铸件强度和塑韧性,充分发挥材料的强度潜力,使性能更均一稳定。

图6 铸件退火图

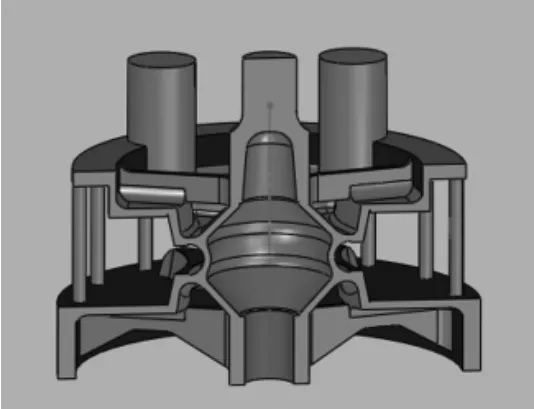

2 结果

铸件经清砂后,表面光洁,无粘砂裂纹,缩孔等缺陷,产品的力学性能,外观尺寸,内在质量均达到产品的技术要求粗加工后的铸件见图7.上述工艺方案的实施,使得锚链轮的试制收到良好的效果,生产的成品没有因为裂纹,变形等导致报废,满足了客户要求。

3 结束语

图7 粗加工后的铸件

1)锚链轮系列产品是公司首次生产的产品,针对此类型结构件出现的变形,夹渣,裂纹等铸造缺陷,在冒口,补贴,冷铁等工艺措施方面进行优化,并通过用MAGMA对铸件进行缺陷预测,节省了成本,缩短了交货周期。

2)通过实际验证,产品质量良好,得到多家船级社的认可,同时为后续的类似结构的锚链轮研制,积累了丰富的经验。

[1]中国机械工程学会铸造分会.铸造手册第3卷[M].北京:机械工业出版社,2002.

[2]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2002.

[3]柳百成.铸造工程的模拟仿真与质量控制[M].北京:机械工业出版社,2001.

[4]李庆春.铸件形成理论[M].北京:机械工业出版社,1989.

[5]陈国桢.铸件缺陷和对策[M].北京:机械工业出版社,2007:28.