三乙胺冷芯盒制芯工艺及常见问题和解决方案

2013-11-20贾连磊赵国顺王洪磊李克先

贾连磊,赵国顺,王洪磊,李克先

(济柴聊城机械有限公司铸造分厂,山东聊城 252000)

公司于2006年购进一台国产的100 L冷芯盒射芯机,主要用于生产柴油机缸体芯。由于初期设备和模具均存在一些问题,在试生产阶段砂芯成品率极低。随后我们结合设备厂家和模具厂家对设备和模具进行了修整和改造,大大提高了砂芯成品率(达95%)和外观质量。以下为总结的几点经验,与大家分享。

1 原材料选择

1.1 原砂要求

擦洗砂(袋装或烘干型)

a)Si O2含量≥90%;

b)粒度 40/70目;

c)含泥量质量分数:要求≤0.3%;

d)含水量质量分数:要求≤0.3%;

e)微粉含量质量分数:要求≤0.5%;

f)原砂温度:砂温要求在0℃~40℃之间,理想温度为20℃~30℃,但在冬季最好将砂温控制在30℃~35℃为佳。

1.2 树脂与催化剂

树脂采用冷芯盒树脂(组分Ⅰ和组分Ⅱ),催化剂选用三乙胺。

2 混砂

2.1 工艺配方

原砂:100 kg;

组分Ⅰ树脂:0.7 kg~1.0 kg(占砂重);

组分Ⅱ活化剂:0.7 kg~1.0 kg(占砂重)。

通常情况下,组分Ⅰ与组分Ⅱ的比例为50∶50,也可根据特殊需要采用55∶45或60∶40的比例。具体的加入量要根据砂芯所需的强度和原砂的状况来选择。

2.2 混砂工艺

原砂+添加剂混匀,再加树脂混30 s~60 s出砂。混砂时间过短会导致混砂不均匀,时间过长则会导致芯砂强度降低。

3 制芯

3.1 制芯准备

制芯操作前,应先检查芯盒内是否清洁干净;是否喷刷上脱模剂;排气塞是否畅通、有无破损;压缩空气是否干燥;射砂板、上顶芯板(吹胺板)与上芯盒之间及上下芯盒本身是否密封;密封圈是否老化;射嘴密封圈有无缺损;尾气处理系统是否正常等。

同时将三乙胺发生器预热到90℃~110℃(三乙胺气化点为87℃~89℃),然后再开始混砂及制芯。

3.2 制芯参数选择

射砂压力:0.35 MPa~0.5 MPa;

吹胺及净化压力:0.2 MPa~0.3 MPa;

吹胺压力上升时间:5 s~10 s;

吹胺时间:2 s~10 s;

净化时间:10 s~60 s.

以上参数仅供参考,具体参数需要在实践中根据砂芯的重量来确定。

对于难于充型的砂芯可适当提高射砂压力。对于容易充型的砂芯降低了射砂压力就会减小模具的磨损程度,延长模具的使用时间。

建议适当加大点氨量延长吹气固化时间,因砂芯的局部不硬化将导致整个砂芯报废。

4 常见问题及解决方案

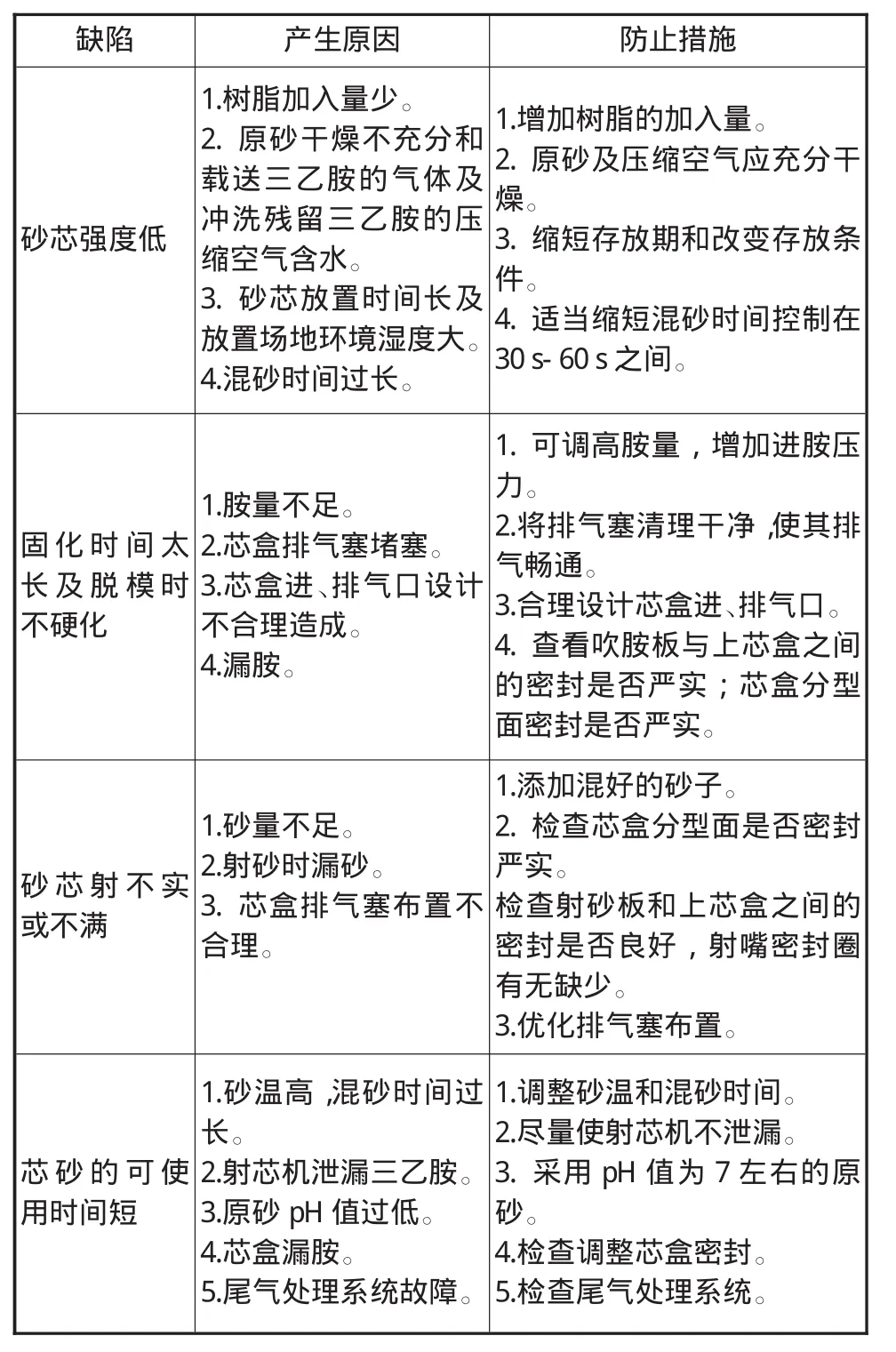

常见问题及解决方案见表1.

5 对制芯成品率产生的影响

5.1 压缩空气是否干燥

无论是射砂、吹胺、吹清都需要压缩空气为载体。如果压缩空气中含水分过多会对砂型的成型、固化、强度产生影响。一般空压机产生的压缩空气要经过冷干机进行处理。常温下压缩空气的漏点应按砂芯的种类、复杂程度来选择,薄壁高强度复杂型芯露点应尽量低,一般应≤-40℃,简单厚大型芯露点可以高一些,一般应≤-15℃.

5.2 排气塞的位置设置是否合理[2]

一般情况下设置排气装置的位置:

a)砂芯按水平分型放置时,处于较高位置的型腔位置;

b)芯盒深腔处;

c)芯盒内腔轮廓的边角处;

d)砂芯交汇处和拐弯处。

另外顶杆和顶杆孔的间隙也是排气的主要部分。顶杆与顶杆孔间隙(单边)选0.10mm~0.15 mm,排气塞缝隙尺寸要比砂粒直径小,一般不要超过0.3 mm,以防止芯砂进入塞缝造成堵塞。连续制芯过程中还要对堵塞的排气塞进行及时清理以免造成局部砂芯缺陷。

表1 常见问题及解决方案

排气塞的布置总体遵循的原则是在型腔中建立足够的背压使催化剂分布均匀或者说使反应均匀平衡,一般情况下总排气面积为总进气面积的70%。实际生产中还与型芯的尺寸、形状、透气性以及树脂加入量有关,实际生产中需对排气塞的位置进行调整,以优化催化剂的用量和缩短循环时间[3]。

6 结束语

三乙胺冷芯盒工艺在国内已经得到普遍推广,随着设备性能的进一步提高、工艺的进一步优化,

定能极大提高生产效率并获得品质优良的铸件。

[1]瞿芝碧,吉祖明.三乙胺冷芯盒工艺优化控制概略[J].铸造工艺,2007(1):11-15.

[2]陶美娟,施良才.冷芯盒的排气与密封设计[J].现代铸铁,2009(5):94-95.

[1]曹文龙。铸造工艺学[M].北京:机械工业出版社,1989,177-179.