多台工频感应炉自动烘炉装置的研发

2013-11-20熊武军

熊武军

(东风汽车公司商用车铸造二厂,湖北十堰 442000)

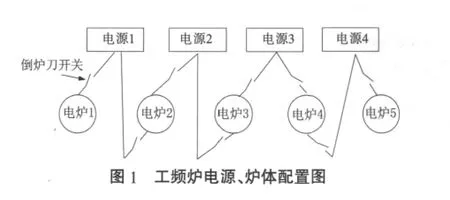

10 t无芯工频感应炉是1974年安装投入使用的铁水熔炼设备,全车间配置4台工频电源、5个炉壳,每台电源通过水冷刀开关可分别为两个电炉供电,结构如图1所示。

车间配套自动线为B M D静压自动造型线,是德国进口设备,该车间是我厂主力的造型生产车间。

1 项目背景

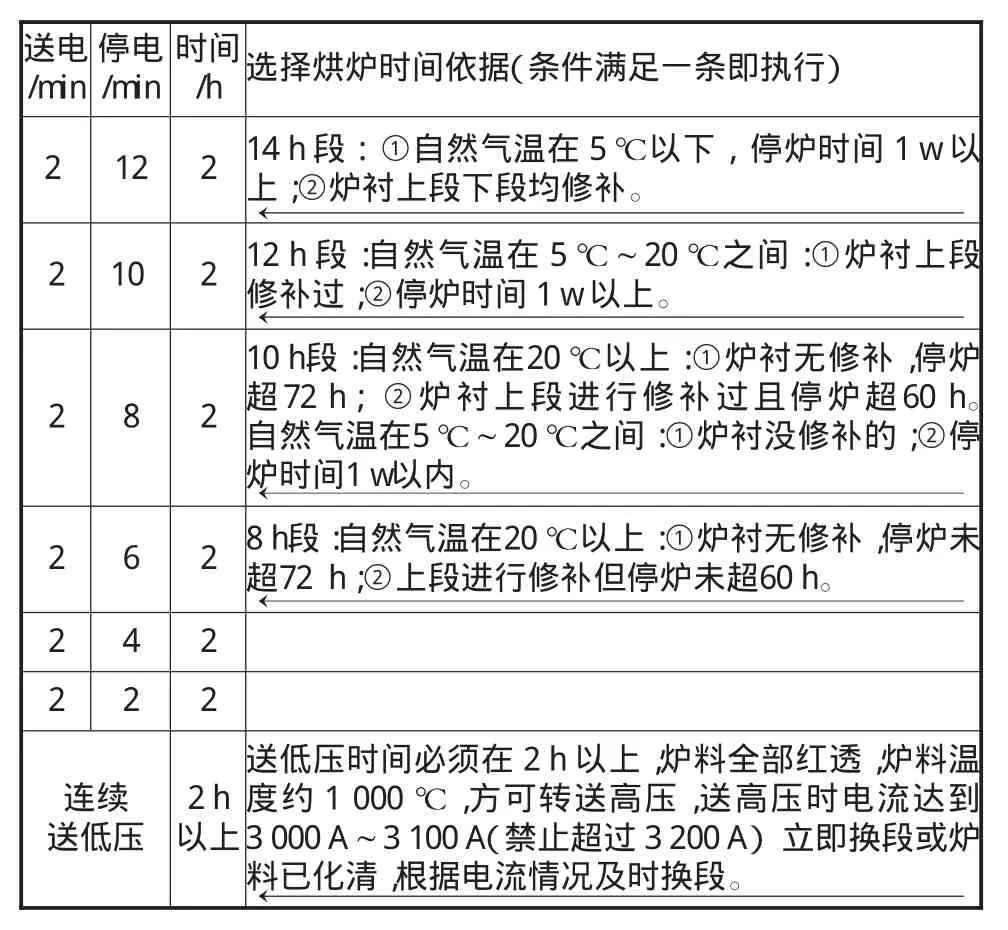

在工频炉的出厂工艺技术文件中对于烘旧炉有如表1之规定,但并未配备自动烘炉装置,烘炉的停送电操作全程由电炉操作工手动完成,从烘炉停电送电时间表可以看到,根据炉衬情况不同,烘炉时间有可能长达14 h,且其中停送电操作很频繁,这一方面增加了工人的劳动强度,另一方面对严格执行工艺产生了较大的困难,车间根据现场需要,要求根据烘炉工艺要求研发自动烘炉装置以解决上述两个问题。

表1 工频炉烘旧炉停送电时间

2 自动烘炉装置(简称“装置”)设计

根据多年工作经验对自动控制装置有以下三点理解:①对于任意一种自动控制装置,必须要有合适的人机沟通方式,即接受操作者给他的指令;②有逻辑判断功能,体现人对他的控制要求;③将逻辑判断结果以电信号形式输出给其他电路。

2.1 装置硬件总体设计思想

2.1.1 输入部分

分析烘炉停送电时间表,根据环境温度、停炉时间、炉衬修补情况烘炉总时间有14 h、12 h、10 h、8 h四种,因此在装置中设四向球头开关选择烘炉时间,且另设两个按钮分别为启动、停止烘炉过程,由于装置最多同时为四台电炉提供自动烘炉服务,所以装置内共需设8个按钮。

2.1.2 逻辑处理

众所周知,PLC在工厂中应用广泛,其内置的计时器、计数器工作可靠、精确度高,查询方便,且便于执行算术运算、逻辑运算,同时我厂因设备更新现有一套闲置的F A2-PLC系统,因此本装置采用该PLC作为逻辑处理器。

2.1.3 输出部分

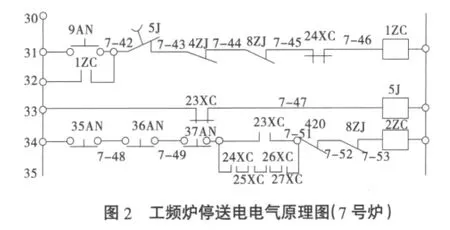

了解原来的电炉停送电控制模式:查阅、分析电炉电控系统图纸,其中本厂原7号电炉送电、停电部分图纸如图2所示。9 AN是送电按钮,35 AN是停电按钮,人工停送电操作即按动这两个按钮,因此在装置内为每台电炉设置两个中间继电器K A、K A’,作为装置分别给出送电、停电指令的输出单元,将K A继电器常开点并接于9 AN按钮的开点,将K A’继电器的常闭点串接在35 AN按钮之后,这样K A、K A’的动作可完全替代原来的人工操作。因装置最多同时为四台电炉提供自动烘炉服务,所以装置内设8个中间继电器,每个继电器并接一个信号灯显示工作状态。

2.2 和泉PLC硬件介绍

2.2.1 PLC的特点及和泉PLC

可编程序控制器(PLC)是微机技术与继电器控制相结合的产物,他把计算机的功能全面、灵活性好等特点和继电器控制简单易懂、价格低廉等优点结合起来。他以计算机软件技术构成人们习惯使用的继电器模型,抛弃了微机常用的计算机编程语言,独创形成一套以继电器梯形图为基础的形象编程语言和模块化的软件结构。PLC技术充分利用微处理器的优点来满足各种工业领域的实时控制要求。P CL技术可以自由地使用软件虚拟的内部继电器、计数器、定时器等逻辑功能,对接点可重复多次调用,使编程非常灵活快速,被控对象程序的改变不需更改硬件和连线,设备控制功能的改变非常方便。由于PLC具有上述优点,自从上世纪70年代诞生以来,发展很快,美、日、德等国生产的PLC产品先后进入我国,日本和泉PLC是其中之一,多年的生产应用证实了该产品性能可靠,性价比较高。

2.2.2 FA-2PLC系统基本组态(最小系统)及模块功能介绍底板:1块,用于安装CPU、电源、I/O和专用模块;CPU模块:1块,内含一个处理器,每个系统必须有一个CPU模块;

存储器盒:1块,装载用户程序,须插入CPU模块存储器盒插座使用;电源模块:1块,供给主底板上其他模块电源;I/O模块:根据要求配置,连接外围输入输出电器元件。

2.3 烘炉装置接线图设计

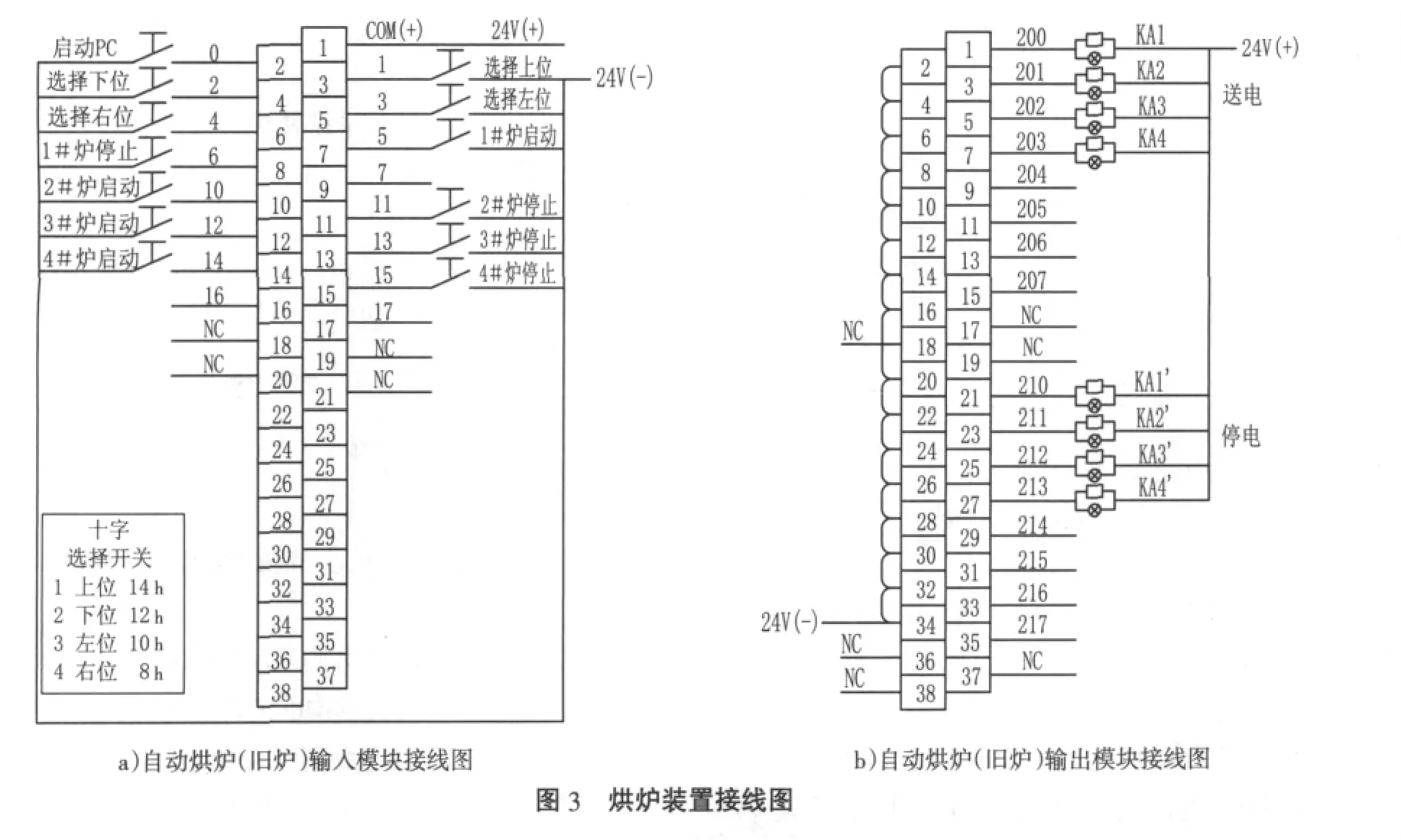

根据2.1、2.2内容设计如图3所示接线图。

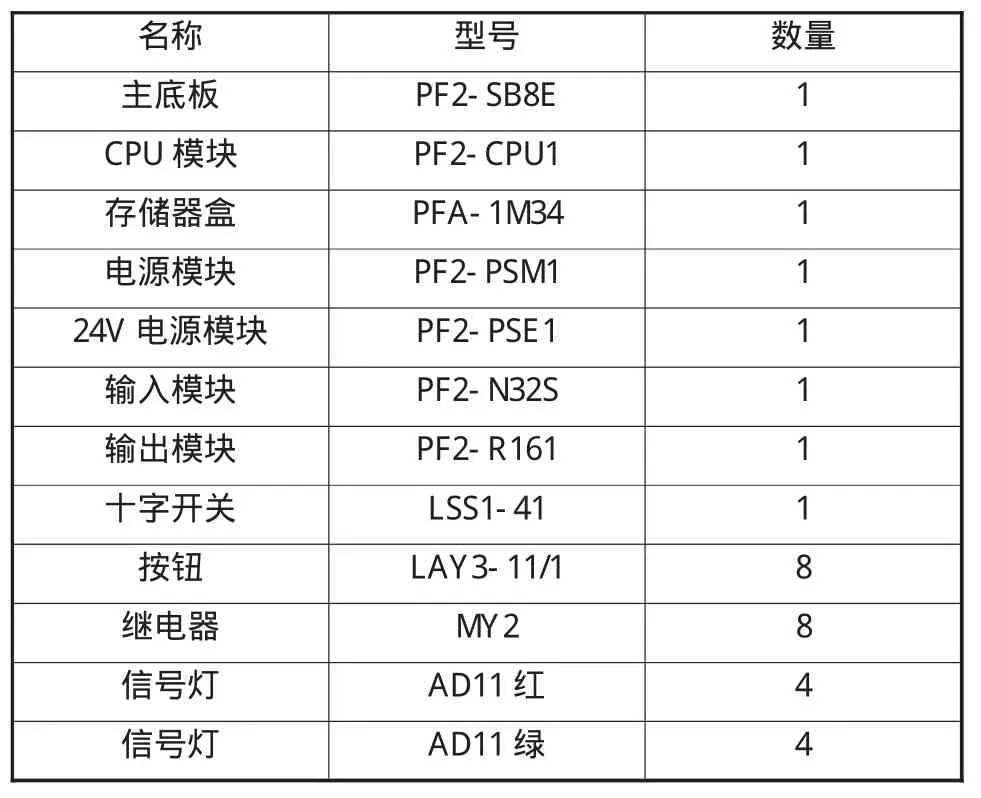

系统构成主要材料清单见表2.

2.4 逻辑程序编制

2.4.1 程序中用到的和泉PLC主要指令介绍

表2 系统构成清单

T I M定时器:

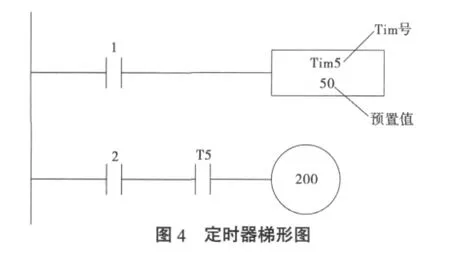

1)编程定时器指令时,要求有两个地址,定时器指令和定时器号(0~79)在第一地址,预置值(0~9999)在第二地址,如表3和图4所示。

表3 定时器指令表

2)本条指令前的操作结果为“ON”时(即定时器的输入条件),时钟脉冲(0.1 s)立即开始计数(即开始定时),当计数值等于预置时间时,定时器输出“ON”;

当定时器的输入“OFF”时,建立预置值(如图4所示);

定时时间到后,计数值一直保持“0”状态到定时器的输入置零;

定时器同一个点不能用两次(如果这样的程序被输入,将显示错误信息“DOUBLEERROR”)。

定时器工作期间改变预置值,在本周期内保持预置值不变,下一个时间周期改变预置值。

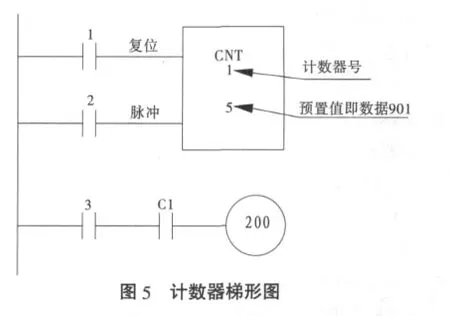

CNT计数器(如图5和表4):

1)加法计数器有45个,计数器号从0~44;预置值范围是:0~9999;

2)计数器编程次序:复位输入、脉冲输入、CNT指令;

3)使用计数器注意事项:

必须有两个地址,第一个地址建立计数器指令和计数器号,第二个地址建立预置值(表4).

相同的计数器号只能使用一次。

当复位输入为“0”时,计数器记录输入脉冲上升的个数并和预置值比较(图5).

表4 计数器指令表

当计数器值等于预置值时,计数器输出为“1”,并一直保留到复位输入为“1”为止。

复位输入由“0”到“1”时,计数值被清除,而复位输入为“1”时,全部脉冲输入无效。

2.4.2编程思想

1)本装置最多同时需要为4台电炉提供烘炉控制服务,每台电炉的控制要求是一样的,启动烘炉的时间可以分开进行,因此只设了一个选择烘炉时间的4向球头开关。但程序中需做到将选择开关的各输入点信号与各电炉启动、停止信号串联,输出至4个不同的内部继电器,再用4个内部继电器作为主控启动各烘炉子程序。

2)和泉PLC时间继电器预置值最大只有999.9 s,而计数器预置值可达9999,而烘炉总时间长达十几个小时,因此时间控制方面以计数器为主,计数器触发脉冲用自解除型时间继电器产生,时间继电器预置值在实际使用时可设600即60 s,而在系统调试时可设10即1 s,这样方便检验程序逻辑是否符合要求,保证系统程序用于现场无误。

3)考虑到操作工按动按钮时间一般为0.5 s~2 s,因此程序输出继电器K A、K A'的动作时间模仿人工操作要求设为0.5 s,并且可根据需要调整。

2.4.3 以1#炉选择烘炉8 h为例分析程序设计过程

根据表1烘炉停电、送电时间表解读控制要求:第1个 2h要求送2min、停 6min;第 2个 2h送 2 min、停 4 min;第 3个 2 h送 2 min、停 2 min;第4个2 h送电运行2 h后停止。分析其过程发现几个要点:

1)烘炉全程8h,其中前6h为一部分;后2h为另一部分。

2)前6 h中2 h作为一段共分三个时间段,在时间段内停电、送电时间有规律;各段差别在于停电时间占比越来越少;

3)最后2 h送电连续运行。

根据上述分析要点,需将这些要点转化为程序:

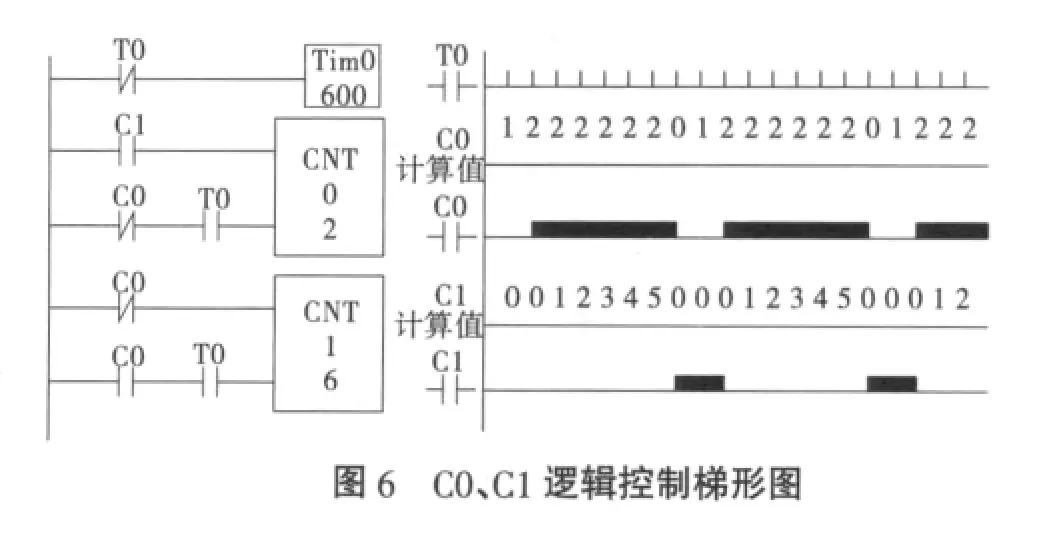

1)根据停送电时间规律做出C0、C1逻辑控制梯形图,如图6所示。

以时间继电器T0开点形成的脉冲(一分钟一脉冲)作为1#炉烘炉过程中的的计数脉冲,用计数器C0、C1及T0开点(计数脉冲)构成控制电路,如图6所示,C1常开点和C0常开点则形成了接通2 min、6 min的时间规律,因此可用C1常开点、C0常开点分别控制输出200、210;

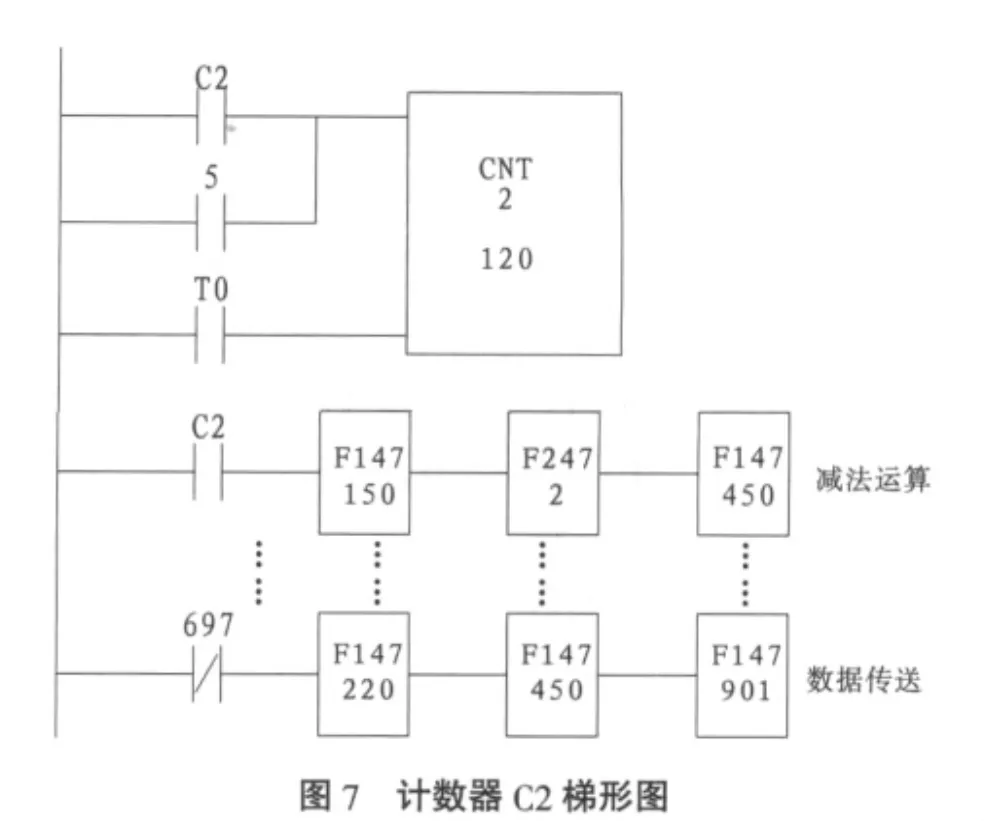

2)设计数器C2,当时间运行2h后,将CNT1的计数预置值(即数据901)从6减2变为4,同时将C2清零,进入第二时间段即送电2 min,停电4 min;依此类推,再运行2 h后,CNT 1预置值再减2变为2,进入第三时间段,送电2 min,停电2 min;具体梯形图6,如图7.

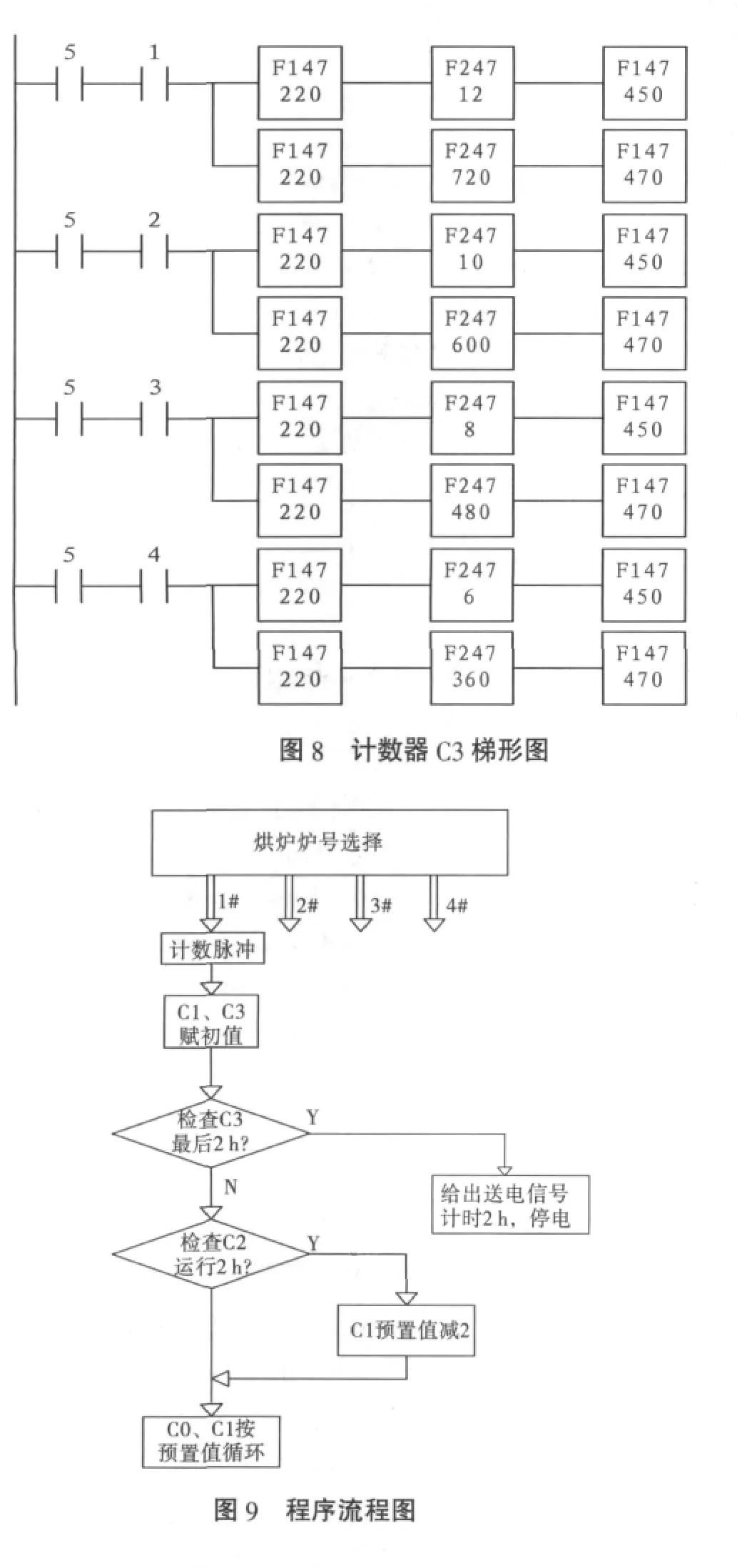

3)另外设计一个计数器C3,当时间运行到6 h后,通过主控指令MCS、MCR终止C0、C1循环的子程序,同时启动电炉并用计数器C4计时,两小时后发出停止送电的指令,完成最后2 h的控制。C3预置值(数据903)根据烘炉时间选择开关设置给与赋值,具体梯形图如图8.

4)程序流程图:

程序流程图如图9所示。

按2.4.2编程思想编制梯形图程序,通过手持式编程器输入程序并存储到存储器盒。如图10所示。

图10 装置完成后的实物照片

3 总 结

1)通过编制自动烘炉控制程序,较好地掌握并应用了和泉PLC的指令,其中的控制思想及理念(尤其是可调时长脉冲与计数器结合用于长时精确控制)也可以用于其他厂家PLC的控制实践中,因此本程序具有一定的推广借鉴价值。

2)本装置经过现场一年实际使用,大幅度提高了停送电时间控制精度,提高了烘炉质量,并且减少了工人劳动强度,达到改善预期目标,受到车间及工厂QCD改善部门的一致好评。