缸盖漏水原因分析与措施

2013-11-20潘雅丽

白 飞,潘雅丽

(广西玉柴机器股份有限公司广西玉林 537005)

进入21世纪,汽车工业随着国家加入世界贸易组织之后,进行了一个快速增长和发展时期。伴随着国外大型跨国企业不断进入中国市场,国内汽车行业的发展竞争日益激烈。各生产厂家对低排放、低油耗、低噪音等更为重视。这就对汽车的心脏——发动机提出更高要求,伴随着汽车发动机的薄壁化、形状复杂化、尺寸精度要求高、可靠性好等一系列新的趋势,发动机缸盖的可靠性铸造过程也越来越成为人们关注的焦点之一。

玉柴4110气缸盖是Y C4 E柴油机的基础变形机缸盖,通用名还有E 0200气缸盖,其特点是壁薄,质量轻,市场适应性大,图1为4110缸盖毛坯图。

1 缸盖漏水情况统计

玉柴4110气缸盖牌号为H T 250,单件质量60kg,年产4000件以上。铸造工艺为SWZ 128微震压实造型生产线,砂芯全部为冷芯盒制芯工艺。熔炼铁水为冲天炉与工频炉双联熔炼,浇注温度1380℃~1420℃,铁水成份w(C):3.15%~3.35%,w(Si):1.8%~2.2%,w(S):0.06%~0.12%,w(Mn):0.6%~0.9%,w(Cu):0.5%~0.7%,w(Cr):0.2%~0.35%.

图1 4110缸盖毛坯图

2011年以来该缸盖转产到我车间生产,车间相关人员经过各方面努力将废品降低到1%左右,然而却发现该机型的漏水率一直居高不下。

2012年上半年,车间技术人员对4110缸盖漏水进行统计发现1至4月份平均漏水率达到19.74%,最高漏水率达到25.97%(见图2)。漏水的主要位置分布在第三排摇臂座过钉孔位置,统计发现摇臂座过钉孔漏水分布情况为第二摇臂座孔漏52%,第三摇臂座孔漏5%,第四摇臂座孔漏33%,其他占10%左右。

2 漏水原因分析

玉柴4110缸盖属于完全使用冷芯砂成型,芯砂主体芯组和气道芯全部使用铬矿复合砂,底盖盘芯使用石英砂,砂芯组将整个铸型成型而成。

漏水位置在摇臂座过钉孔位置,此孔属于非铸出孔,相对壁厚在28 mm以上,较4110缸盖平均壁厚6 mm大的多,根据灰铁材质均衡凝固原理,分析认为热节是导致漏水的一个原因。

图2 4110缸盖漏水率统计

而从结构上分析,发现漏水位置相对盖盘芯直浇道位置距离只有12 mm,直浇道在浇注结束后由于凝固缓慢,虽然直浇道与铸件没有直接接触但是由于距离较近对第2、4摇臂座导管孔的热作用非常强烈,这是导致第2、4摇臂座过钉孔的漏水率明显比其他位置高的原因之一。

4110缸盖铁水流动性分析,发现内浇口属于圆形,挡渣效果较差,而且阶梯浇注系统,下排进水相对较缓慢,是导致漏水的另一个关键因素。

3 解决漏水措施

3.1 增加内冷铁急冷面积

通过对4110缸盖在工艺设计的时候是没有考虑内冷铁使用的,后来经过车间生产开发出一种钢套式内冷铁,其材质为低碳钢,卷成卷状,表面镀铜防锈如图4 a)所示。

为了检验该开放式冷却套的急冷效果,先尝试不用内冷铁试验20件,试验结果是不放冷却套漏水率依然达到30%左右,与放冷却套相差不大(图3)。其后,我们重新设计一个增加急冷面积较大内冷铁,全封闭式冷却套(见图4 b)。漏水率一下子下降到5%左右,但是放置封闭式冷却套的位置出现气孔缺陷。

图3 冷却套放置示意图

分析认为4110缸盖过钉孔位置放置封闭式冷却套产生气孔缺陷的原因是由于铸件属于侧浇缸盖,冷却套放在铸型内时属于横着摆放,铁水从冷却套的两头进水,在冷却套内部汇集,在铁水界面处气体或者冷铁水无法及时排出,最后形成气孔缺陷。

但是封闭式冷却套相对于开放式冷却套,其表面积较大,与铁水接触面积大,激冷效果非常好,是解决摇臂座导管孔漏水的有效措施。基于此,在封闭式冷却套的基础上经过改进重新设计了狭缝式冷却套,冷却套在原有封闭式基础上改进增加三处5mm×40 mm的狭缝将铁水汇集处的气体排出冷却套外,如图4 c)所示.

图4 内冷铁改进方案图

实践证明,使用狭缝式冷却套可以大大降低4110缸盖摇臂座过钉孔位置的漏水率。

3.2 优化浇注系统

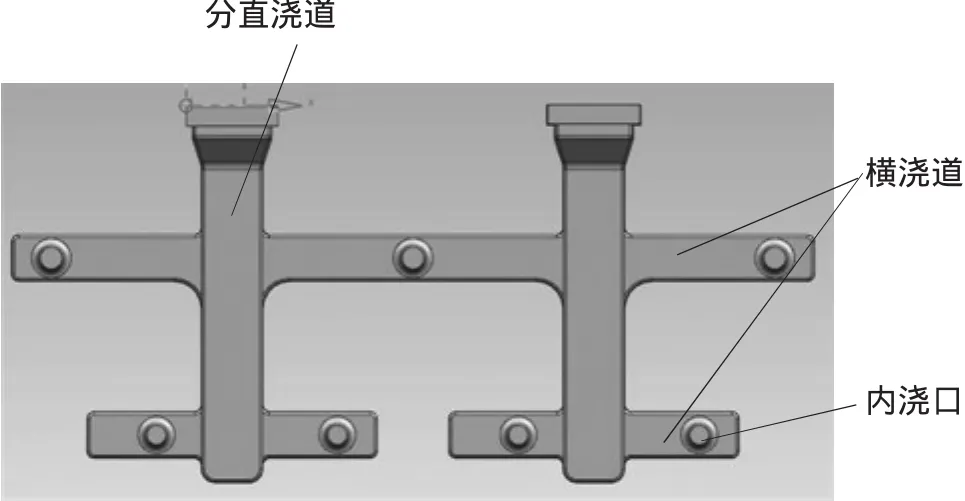

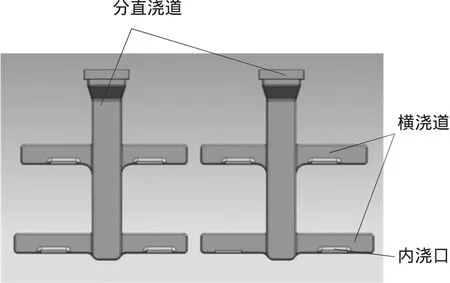

4110缸盖浇注系统全部在盖盘芯上形成,如图5所示,直浇道(相对于砂型上的直浇道,此位置属于第二分直浇道),滤网座下方的两个分直浇道呈圆柱形,直径φ40 mm,分直浇道距离缸盖砂芯厚度只有12 mm.

图54110 缸盖原浇注系统图

由于砂芯较薄,而过钉孔位置刚好在砂芯另外一面的正对分直浇道位置,圆柱形直浇道对摇臂座过钉孔处热作用较强烈。经分析决定将分直浇道截面积改为矩形,增加分直浇道与铸件热节部位的直线距离,如图6所示。

图64110 浇注系统方案一改进图

分直浇道截面积改为矩形后,分直浇道位置芯壁厚增大,在一定程度上减少摇臂座的热作用,然漏水问题依然严重。小批量试验中,试验数量为50件,加工后试漏,漏水3件,漏水率依然达到6%。

分析方案一失败的原因是,4110缸盖采用的是阶梯式浇注,上层横浇道与两个分直浇道相连,绝大部分情况下,铁水依然通过下排进水,对改善热辐射没有起到多大作用。

图74110 缸盖浇注系统方案二改进图

于是制定了如图7所示的方案二,从图7可以看出,方案二中浇注系统将横浇道一分为二,而且内浇口由原来的圆形改为矩形。两个分开后的浇注系统,有效地杜绝两分直浇道铁液的相互干扰,避免了紊流形成以及二次氧化夹渣和卷气导致气孔和渣孔产生。此外,将由圆形改成矩形后,内浇道距横浇道顶面的距离增大,在铁水从横浇道进入内浇口的过程中,有效地起到挡渣作用,净化了铁液。

随后的试验结果证实了方案二浇注系统的可行性。试验数量为40件,漏水数量0件,效果显著。

4 结束语

实践表明,增大内冷铁冷却钢套的急冷面积可以有效地起到局部急冷效果,同时通过优化浇注系统可以改善铁水流动的稳定性和防止铁水浇注过程中的氧化渣进入铸型,有效地解决了4110缸盖漏水问题。