大型船舶锚系多接触碰撞动力学分析研究

2013-11-19王黎辉李英豪刘志强

王黎辉, 李英豪, 刘志强

(江苏科技大学 机械工程学院,江苏 镇江 212003)

锚系是船舶的重要部件之一.锚系设计是船舶设计的一项重要内容.船舶在停泊或者启航时,要有抛锚和拉锚的动作,抛锚或者拉锚不成功,都会给船舶安全航行造成影响.长期以来,船舶设计单位、船东和船厂都是通过基本型类推、配合锚系木模试验的方式验证设计锚系.但是,采用木模试验有以下弊端:①由于实体船很大,木模只能按比例缩小,使尺寸精度上不能准确反应出锚系布置实际状态,导致试验与实际情况有较大差距;②木模的密度和质量与实际偏差太大,致使锚系相关结构特征不能很好发挥性能;③重复修改和反复木模试验,使设计周期较长、造价增加,也不能保证交船期.因此,急需借助目前多体动力学辅助仿真技术,在设计方案阶段及详细设计阶段提前验证设计结果,减少后期返工时间和木模试验次数或取消木模设计.在锚系参数化建模和运动仿真分析方面,由于技术保密,国外研究资料较难看到,在国内,中国海洋大学[1]、上海交通大学[2]都有一定的研究,尤以江苏科技大学[3-6]的研究较为深入,并且,其研究成果已经在船舶行业进行逐步推广.在拉锚过程中,组成锚系的各个部件多是通过三维接触碰撞相互作用,因此,笔者在前人研究基础上,对拉锚速度及碰撞力进一步研究,作为锚系设计的参考.

1 接触碰撞动态力理论模型和求解参数设置

1.1 接触力模型

ADAMS中通常有两种接触力模型实现方法,恢复系数法(Restitution)和冲击函数法(Impact).前者处理碰撞行为比较简单,难以计算出碰撞力和速度连续变化过程.后者是一种非线性弹簧—阻尼模型,涉及参数较多,在某种程度上能够较真实地模拟出接触碰撞过程[7].因此在解决接触碰撞问题上,冲击函数法运用频率较高.

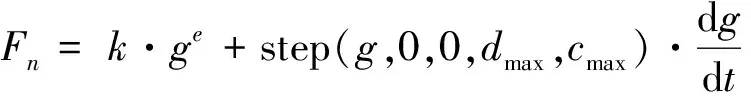

冲击函数法把接触碰撞过程等效成非线性弹簧—阻尼模型,接触力有两部分组成:一种是弹性力,另一种是由于相对速度而产生的阻尼力.Impact函数的表达式[8]:

(1)

1.2 模型求解参数的设置

1)接触力参数的定义

ADAMS中Impact函数法描述的接触力模型是一种非线性弹簧一阻尼模型.由接触力模型分析可知,这种模型中接触力的定义涉及到几个基本参数:刚度系数、阻尼系数、碰撞指数和阻尼系数达到最大时的切入深度d.由于ADAMS中采用的接触判断准则和接触动力学模型特性[10],刚度系数设置不易过大,一般可采用官方推荐值,即软件默认值,在ADAMS/2005版本中默认值是100 000 N/mm2;碰撞指数,金属推荐值为1.5;最大阻尼系数表明碰撞中能量损失情况,其值通常为刚度系数的0.1%~1%,在锚系碰撞仿真中取1 000 Ns/mm.切入深度可在0.001~0.1 mm之间取值,越小越好,但考虑到ADAMS数值收敛性,一般取默认值0.01 mm.

2)求解器设置

求解器主要涉及到积分器、积分格式和积分误差.关于积分器、积分格式、积分误差的特性描述可参考文献[11].在拉锚碰撞仿真中,积分器选择 ADAMS默认的GSTIFF积分器;积分格式选择SI2;积分误差维持默认值0.000 1.

3)仿真步数和仿真时间

适当增大仿真步数可以提高求解稳定性,但同时会增加仿真时间,根据经验,在锚系仿真中,仿真步数取1 000较为合适.

由于锚系部件之间添加的碰撞力较多,碰撞复杂,根据不同的拉锚速度,从锚系装配的初始位置到锚爪成功贴合的仿真时间在6~12 s之间,当仿真时间较长时, 将产生很多中间结果,这些结果驻留在计算机内存中,引起刷新不正常,导致接触判断的失误[7],从而在仿真过程中会经常出现接触力消失、接触体穿透等意外情况.为了防止这种情况的发生,文献[12]采用了分段仿真的方法.笔者则利用追加仿真时间的方法,也收到了明显的效果,追加仿真时间原理上类似于分段仿真,也是把仿真时间分为几个时间段,在第一段时间仿真结束后,通过修改追加仿真时间,可继续仿真.经过笔者多次比较分析,追加仿真时间的方法与正常仿真相比既不产生误差也不丢失数据.并且能防止本应出现的仿真失败问题,有效提高了仿真的效率和成功率.

2 基于UG/ADAMS的拉锚接触碰撞动力学分析流程

基于UG/ADAMS的接触碰撞动力学分析流程如图1.

图1 基于UG/ADAMS的接触碰撞动力学分析流程Fig.1 Analysis flowchart of collision dynamics based on the UG/ADAMS

1)锚系几何建模

根据仿真流程图,首先建立锚系的三维几何模型,由于ADAMS本身几何建模能力较差,锚系部件形体参数又存在一定的复杂性,本例采用了三维建模软件UG对锚系各部件进行几何建模和装配.锚系主要由拉锚机、锚链、锚链筒、锚台、锚、锚唇等部件组成(图2a)).为了提高仿真效率,降低因机构复杂而产生的累积计算误差,在三维建模阶段对模型进行了必要的简化处理,装配好的三维模型如图2b).

2)锚系动力学建模

ADAMS软件在动力学分析方面功能较为强大,锚系三维模型建好后,其几何模型文件需通过UG与ADAMS的数据接口导入ADAMS中,在ADAMS/view环境中对锚系装配体进行动力学建模.由仿真流程图可知,动力学建模涉及到约束副和驱动的添加、接触力参数的定义以及仿真参数的设置.锚系各部件之间的约束关系主要有3种,分别是:固定副,转动副,三维接触副.其中锚唇及锚链筒与大地设置为固定副,猫爪和锚杆之间、卸扣和锚杆之间为转动副,其他主要部件之间皆为接触副.接触副中接触力参数定义以及其他主要仿真参数设置,前文已经有详细说明,此处不再赘述.关于驱动,ADAMS中有速度驱动和矢量力驱动,由于考察的是在不同拉锚速度下的锚系仿真运动情况,因此选择速度驱动形式.建好后的锚系动力学模型如图2c).

a)锚系平面简图

b) 锚系三维模型

c) 锚系动力模型

3 拉锚动力学碰撞结果分析

基于经验得知,拉锚速度大小直接影响锚系多体系统的运动稳定性,且速度小时,系统各个部件之间多为持续接触,碰撞较轻,碰撞力较小,运动平稳;拉锚速度过大时,部件之间相互碰撞增多,碰撞力增大,这必然会导致锚系统各部件的运动稳定性减弱.为了定量的考察锚系各部件之间碰撞的激烈程度,即拉锚运动的平稳性,文中采用了碰撞力的方差值作为衡量拉锚运动平稳性的指标,由于方差主要是衡量数据与中心值(期望)的偏离程度,其值越小,表示数据越收敛,运动就越平稳.随着拉锚速度的逐渐增大,部件之间的碰撞加剧,接触力数据将会变得分散,接触力方差值增大,锚运动平稳性则会相应减弱.为了验证推测,找出拉锚速度与平稳性之间的关系,本文对锚系主要部件间的接触力仿真结果进行了分析计算,contact-6是两个链环之间的接触副,contact-5是锚杆和船体之间的接触副,contact-8是锚爪和船体之间的接触副.

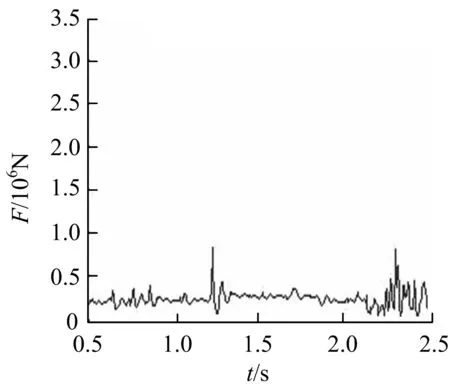

由于篇幅所限,文中只列出了contact-6和contact-5在一定仿真时间段内接触力的变化曲线图(图3),图中横坐标表示仿真的时间t,为了便于观察和比较分析,图3中contact-6统一取0.5~2.5 s, contact-5统一取3.5~5.5 s.纵坐标表示接触力F大小,在contact-5中统一取最大值为2.5e+6N,在contact-6中统一取最大值为3.5e+6N.

通过对contact-6和contact-5两个接触副部分仿真时间段的接触力曲线图进行比较,可以很清楚地看出,部件之间的接触碰撞力的变化频率和幅值随拉锚速度的增加而加大.验证了文中的推论.

把ADAMS中接触力的变化曲线保存为离散的数据点文件,运用matlab对曲线数据点进行适当的处理(主要是去除由于装配间隙以及仿真结束时引起的震荡数据项,提高分析精度和可靠性),然后利用方差计算函数var()对数据求方差.得出不同仿真速v下碰撞力方差δ(表1).

a)接触-6 速度为0.4 m/s

b)接触-6 速度为0.6 m/s

c)接触-6 速度为0.9 m/s

d)接触-5 速度为0.4 m/s

e)接触-5 速度为0.6 m/s

f)接触-5 速度为0.9 m/s

表1 速度—接触力—方差Table 1 Peed-contact force-var

表1中左侧第1列为速度,第1行代表不同的接触副,交叉数据项为在某一速度下对应的接触副上的接触力方差值.

为便于观察和分析,对表1的数据按照3个接触副分别进行整理,借助绘图软件绘制出了3个主要接触副中接触力方差值在不同拉锚速度下的变化趋势图(图4).

a)接触-5

b)接触-6

c)接触-8

由图4可知,拉锚速度不易过大,当速度在0.4~0.6 m/s之间时,各个部件运动相对平稳,碰撞较轻,而在0.6~0.8 m/s之间时,部件之间的碰撞开始变得激烈,平稳性减弱,一旦速度超过0.8 m/s时,锚系各部件之间的接触碰撞将变得非常激烈,平稳性也越来越难保证,这种激烈的碰撞对船体、锚机和锚爪都会产生很大损坏.由仿真实验数据可知,为了避免事故发生,拉锚速度应该尽量控制在0.8 m/s以下.不可超过0.9 m/s.

4 结论

文中较为详细地介绍了ADAMS软件中的动力学接触碰撞模型以及各仿真参数的意义和设置情况,并在ADAMS中建立了锚系统虚拟样机模型,通过对拉锚速度进行多水平仿真试验,揭示了拉锚速度的取值与锚系各部件之间碰撞力的关系,得出了大型船舶拉锚速度的仿真理论参考值,具有一定的工程借鉴意义.

[1] 刘贵杰, 王 猛, 张兰昌, 等. 船舶锚系三维建模及拉锚试验的仿真分析[J]. 船舶工程, 2009, 31(3):24-26.

Liu Guijie, Wang Meng, Zhang Lanchang, et al. Simulation analysis of three-dimensional modeling and cat anchor test for ship anchor system [J].ShipEngineering,2009, 31 (3): 24-26.(in Chinese)

[2] 杨小波. 船舶锚链筒的数字化设计与拉锚试验仿真[D]. 上海:上海交通大学, 2004.

[3] 刘志强,王明强,邱小虎,等.基于UG二次开发的船舶锚系优化设计与拉锚试验仿真分析[EB/OL].(2006-08-29).http://articles.e-works.net.cn/cae/Article39639.htm

[4] 刘志强,王明强,邱小虎. 基于Siemens NX开发的锚系设计与拉锚试验仿真专家系统[C]∥中国造船工程学会计算机应用学委会2011年学术交流会.重庆:[s.n.],2011:49-53.

[5] 邱小虎,王明强,刘志强,等.57 000 t 级散货船锚唇设计及拉锚试验仿真分析[J].造船技术,2005, (2): 16-20.

Qiu Xiaohu, Wang Mingqiang, Liu Zhiqiang,et al.57 000 t bulk-cargo ship anchor lip design and cat anchor test for ship anchor system [J].ShipbuildingTechnology,2005, (2): 16-20.

[6] 李纯金, 刘志强, 王明强, 等. 基于虚拟样机技术的VLCC锚系运动仿真研究[J]. 船舶工程, 2008, 30(6):35-38.

Li Chunjin, Liu Zhiqiang, Wang Mingqiang, et al. Study on the anchor motion simulation of VLCC based on virtual prototype [J].ShipEngineering,2008, 30 (6): 35-38.(in Chinese)

[7] 安雪斌,潘尚峰.多体系统动力学仿真中的接触碰撞模型分析[J]. 计算机仿真, 2008, 25(10):98-101.

An Xuebin, Pan Shangfeng. Analysis of contact model in multi-body system dynamic simulation [J].ComputerSimulation,2008, 25 (10): 98-101.(in Chinese)

[8] MDI Company.Using ADAMS/Solver[G].USA:[s.n.],2002:48.

[9] 谢最伟,吴新跃.基于ADAMS 的碰撞仿真分析[C]∥第三届中国CAE 工程分析技术年会.辽宁大连:[s.n.],2007:339-342.

[10] Gladwell G M L.Contact problems in the classical theory of elasticity[M].Alphen ann den Rijn,Netherlands:Kluwer Academic Publishersr,1980:120-145.

[11] 陈立平,张云清,任卫群,等.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[12] 石明全.基于ADAMS的多接触研究[J].计算机工程与应用,2004,(29):220-222.

Shi Mingquan.Study on multi-contacts with ADAMS[J].ComputerEngineeringandApplications,2004,(29):220-222.(in Chinese)