温度和摩擦条件对不锈钢管材挤压过程的影响

2013-11-18刘晓芹张红颖

刘晓芹 刘 颖 张红颖

(天津重型装备工程研究有限公司,天津 300457)

与其它成型工艺相比,热挤压时,除了变形材料晶粒方向趋于一致,形成结构组织外,金属材料中的硅酸盐、碳化物等质硬而脆的物质在变形时被破碎,沿着主变形方向呈链状分布;而硫化物等具有较好的塑性,沿主变形方向被拉长连续分布,使挤压件的金属组织具有一定的方向性。挤压工艺参数是挤压生产成功与否的关键因素。其中,坯料的温度状态以及挤压过程中的摩擦条件直接影响挤压力、工件质量和模具寿命。准确测量挤压过程中的挤压力以及坯料的温度状态很困难,所以利用数值模拟技术来研究挤压过程是非常必要的。

本文利用有限元数值模拟软件,以316LN 不锈钢管材挤压件为例,开展了关于温度和摩擦条件对挤压过程影响规律的研究。分别采用0 s、45 s 和90 s 三种上料时间下的坯料温度状态,坯料与挤压筒内壁摩擦因子分别为0、0.1、0.2 和0.3,针对上述参数的正交组合进行12 组挤压过程数值模拟,获得了不同温度条件和摩擦条件下的模具载荷及挤压完毕后材料的轴向位移量。

1 几何模型和工艺参数

坯料为圆筒形不锈钢,为便于研究,在坯料剖面上取了若干数据点,如图1 所示。挤压模具结构如图2 所示,三维数值分析模型采用1/4 建模。坯料初始温度为1 150℃,挤压速度为50 mm/s。

2 摩擦模型

在金属塑性成形数值模拟中常用的两种摩擦模型分别是库仑摩擦模型和剪切摩擦模型。库仑摩擦模型定义为:τ=μσn

图1 不锈钢管件挤压用坯料Figure 1 Extrusion billet used for stainless steel pipe

图2 不锈钢管件挤压用模具结构图Figure 2 Structure drawing of extrusion die for stainless steel pipe

式中 μ——摩擦系数;

σn——坯料和模具间的接触法向应力。

该模型用于接触面间的压力较低的情况,表示摩擦应力达到接触应力的一定比例时,材料与模具间开始相对滑动。

塑性剪切摩擦模型定义为:τ=mτyield

式中 m——摩擦因子;

τyield——材料的剪切屈服应力。

该模型表示当摩擦剪切应力达到材料剪切屈服应力的一定比例时,坯料开始滑动。

不锈钢管件挤压过程中,坯料与模具间的接触压力很大,适合采用塑性剪切摩擦模型。为研究摩擦因子m 对挤压过程的影响,本文分别采用了0、0.1、0.2 和0.3 四种摩擦因子进行数值模拟研究。

3 模拟过程中工艺参数的不同组合

本文对所选模型在其他参数相同的情况下,采用不同温度和摩擦因子进行正交组合,共进行了12 组热挤压过程的仿真试验。

4 模拟结果与讨论

4.1 上料时间对挤压过程的影响

在挤压生产中,由于与外界存在热交换,坯料温度从出炉到开始挤压的上料过程中必然降低。坯料温度的降低会造成材料的变形抗力增大,从而导致所需挤压力增大,对挤压机的工作能力提出更高的要求;同时,坯料表面金属的温度降低,塑性变差,表面纵向拉应力较大,挤压件冷却后容易出现裂纹。

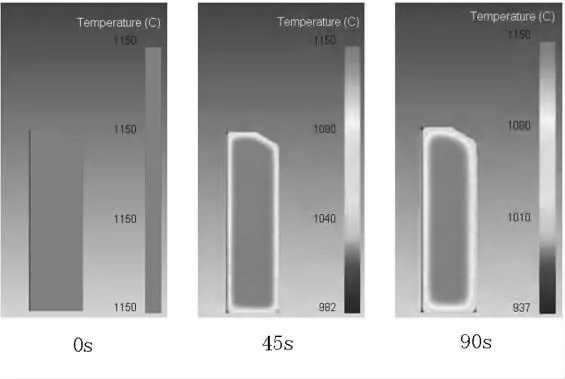

由图3 可以看出,当上料时间分别为0 s、45 s和90 s 时,坯料的最低表面温度分别从1 150℃下降至982℃和937℃,同一坯料的内外最大温差分别为0℃、168℃、213℃,外表面温降层(温降达50℃以上)厚度分别约为0 mm、10 mm、20 mm。此外,坯料在出炉初期降温明显,后期降温速度减慢。为保持坯料温度及其内外温度的均匀性,一方面应适当缩短上料时间,同时应尽量在出炉初期采取保温措施,如喷涂保温涂料等,以减小热损失。

图3 不同上料时间条件下坯料的温度分布Figure 3 Temperature distributions of billet under various charging time conditions

4.2 上料时间和摩擦因子对载荷的影响

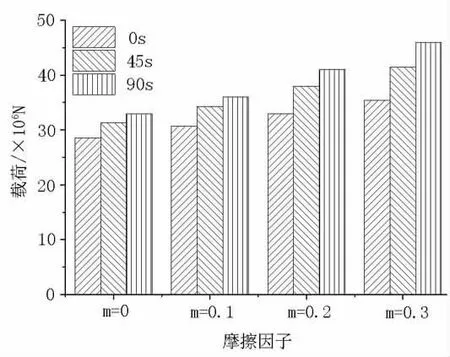

图4 为四种摩擦条件下,不同上料时间对应的模具载荷。可以看出,摩擦条件相同时,随着上料时间的增加,挤压所需载荷亦增加。这是由于坯料与环境的热传递导致表面金属温度下降,金属原子间结合力加强,变形抗力增加。金属变形所需的挤压力取决于金属的变形抗力和变形程度,当坯料的变形程度相同时,变形抗力越大,则变形所需要的挤压力越大。本研究中挤压力由两部分构成:一是挤压机施加的载荷,二是模具对坯料的摩擦阻力。摩擦阻力随温度降低而升高,为了得到更大的挤压力,则需要挤压机施加更大的载荷。

当坯料与模具之间的摩擦因子m=0 时,上料时间从0 s 延长至90 s,模具载荷增加了7×106N,上料时间的延长对载荷的影响相对较小;随着摩擦因子的增加,上料时间对模具载荷的影响亦随之增大,当摩擦因子m=0.3 时,模具载荷增加了13×106N,约为m=0 时载荷增加值的2倍。

在生产过程中,应尽量缩短上料时间,以降低模具载荷,延长模具和挤压机的使用寿命,尤其当坯料与模具之间的摩擦因子较大时,更应注意。

图4 不同上料时间条件下的模具载荷峰值Figure 4 Peak values of die load under various charging time conditions

本研究中坯料材质相同,挤压比相同,坯料的温度情况相同时,其变形抗力相同,所需的挤压力亦相同。挤压筒施加的载荷促使坯料变形,而摩擦阻碍坯料变形,摩擦阻力越大,则挤压所需的载荷越大。当上料时间相同,坯料与模具之间的摩擦因子从0 增加至0.3 的过程中,模具载荷呈线性增加。且上料时间为0 时,摩擦条件对模具载荷的影响较小,随着上料时间的延长,坯料的温度条件恶化,摩擦因子对载荷的影响亦随之加大。

改变模具表面粗糙度或润滑状态,可以显著降低模具所承受的载荷,降低模具开裂和磨损等缺陷产生的机率,延长模具寿命。

4.3 上料时间和摩擦因子对材料流动情况的影响

挤压筒内金属的变形和流动不均匀,靠近内壁的纵向流线在通过成形模时产生明显弯曲。越接近成形模圆角,金属流动越困难。分别取原始位置相同的三个截面上各点变形后的轴向位移进行对比,所取截面的高度位置分别为508 mm、358 mm 和208 mm,如图1 所示。图5 中各图为挤压后三个截面上各点轴向位移量的数值对比。从图中可以看出,同高度各点的轴向位移量都是沿着轴线呈对称分布,且随着离心部距离的增加,其变形前后轴向位移值差逐渐增大。由此可知,挤压过程中心处金属变形程度最小,而接近挤压筒内壁金属变形程度最大。

挤压过程中的摩擦条件一定,影响材料流速的主要是材料本身的变形能力,在本研究中,主要为材料的温度条件。纵向观察图5,坯料与模具之间的摩擦因子不变,随着上料时间的增加,心部材料与边缘材料的位移差基本保持不变。因此,上料时间对各部分材料的流动均匀性影响较小。

横向观察图5,挤压过程中的上料时间相同,即坯料的温度状态相同,随着摩擦因子的增加,边缘材料的流速发生了明显下降,心表材料的流动均匀性下降,且摩擦因子较小时,产生的影响较小,摩擦因子较大时,其对边缘材料的影响程度也较大。

图5 不同上料时间和摩擦条件下材料的轴向位移值Figure 5 Axial displacement values of material under various charging time and friction terms

挤压变形使坯料具有三向应力状态,但由于变形不均匀导致金属沿坯料横截面的流速差,会发生纵向拉应力,严重时引起制品的表面裂纹。为保持制品的良好质量,挤压塑形变形区的温度必须与金属塑性最好的温度范围相匹配,且尽量减小坯料与挤压筒之间的摩擦。

5 结论

(1)坯料表面在出炉初期降温明显,后期降温速度减慢。当上料时间分别为0 s、45 s 和90 s时,外表面温降层(降温达50℃)厚度分别约为0 mm、10 mm、20 mm。

(2)在摩擦条件相同时,随着上料时间的增加,挤压过程所需载荷亦随之增加,且随着摩擦因子的增加,上料时间对模具载荷的影响亦随之增大。

(3)当上料时间相同,坯料与模具之间的摩擦因子从0 增加至0.3 的过程中,模具载荷呈线性增加。且随着上料时间的延长,摩擦因子对载荷的影响随之加大。

(4)上料时间对材料流动均匀性的影响较小;坯料与挤压筒之间摩擦因子增大,接近挤压筒内壁的材料流速明显下降,材料流动均匀性明显下降,且摩擦因子较大时,影响较大。

[1]苑世剑,李锋,刘刚.不同摩擦挤压过程中金属流动行为的变形分区研究,金属学报,43(2):199-204.

[2]吴向红,赵国群,孙胜,等.挤压速度和摩擦状态对铝型材挤压过程的影响.塑性工程学报,14(1):36-41.

[3]孙朝阳,刘斌,李瑞,等.IN690 合金管热挤压温升与挤压力的研究.材料科学与工艺,19(4):53-58.