西藏果多水电站导流洞封堵闸门门槽制造工艺设计

2013-11-16彭凌云陈海龙

彭凌云 陈海龙

(中国水电四局水工机械总厂,甘肃 永靖 731600)

1 概述

果多水电站位于西藏自治区昌都县,以发电为主,水库正常蓄水位为3418m,死水位3413m。正常蓄水位以下库容7959万m3,调节库容1746万m3,具有调节性能,电站装机容量160MW(4×40MW),年发电量8.227亿kW.h。导流洞闸门门槽为该标段重要组成部分。门槽的制造按设计和《水电水利工程钢闸门制造安装及验收规范(5018-2004)》等技术要求执行。

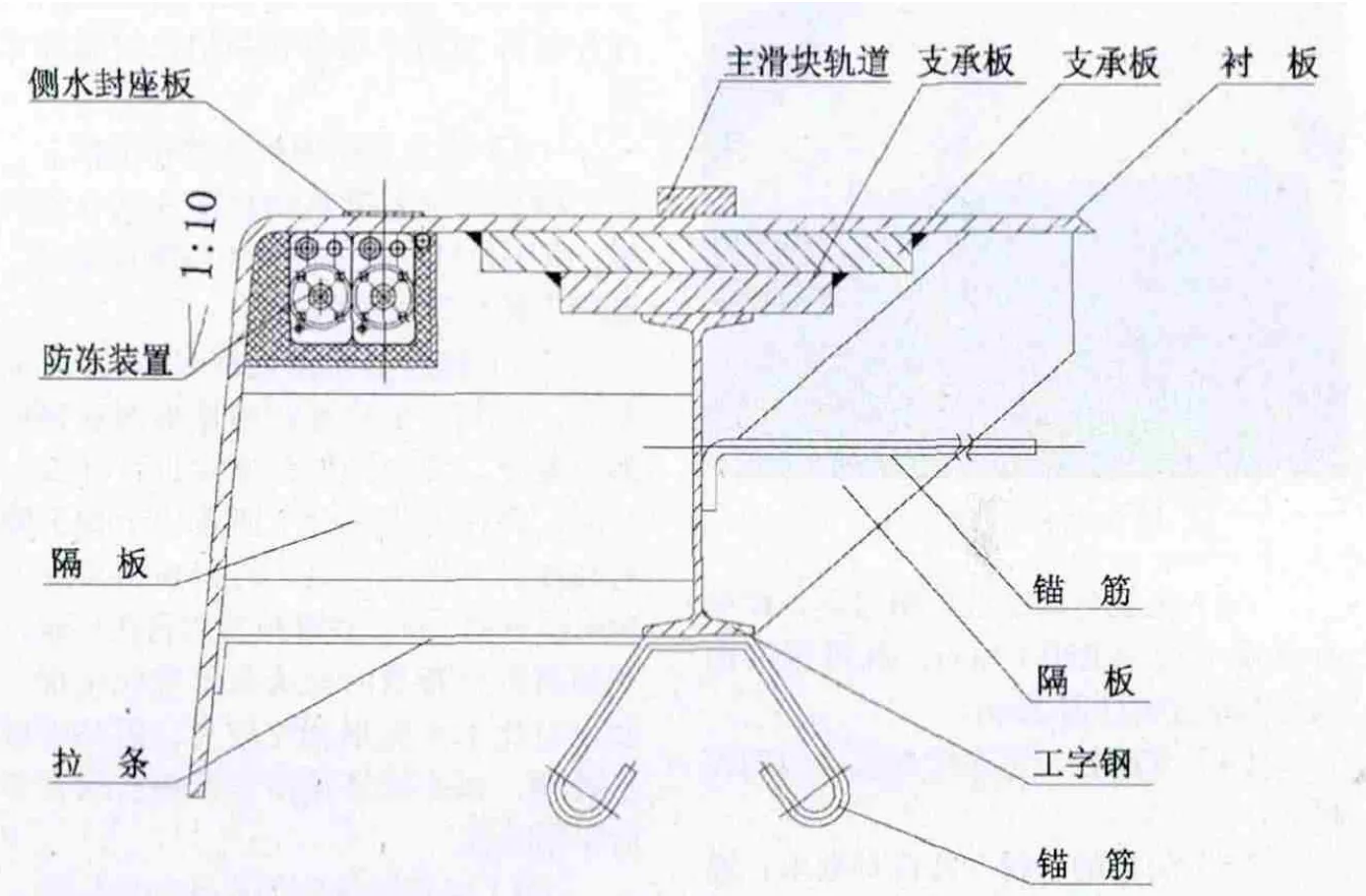

图1 主轨结构示意图

2 门槽制造工艺方案

2.1 门槽结构特点及制造难点

2.1.1 结构特点

导流隧洞封堵闸门门槽埋件单套重量60吨,主要由底坎和端坎、主轨、反轨、侧轨和门楣组成,钢板材质为Q345B,型钢材质为Q235B,埋件全部为钢板和型钢的组焊结构。

主轨总长为18m,每件分为主轨A、主轨B 两段制造,节间设置定位装置。主轨单节宽度约为1150mm,长度为5000mm,左右对称,结构为典型的细长结构件。焊缝多,衬板板厚为20mm,支撑板为双层钢板,各50mm厚。由于焊接量较大,因此所造成的焊接变形控制难度很大,主轨截面示意图如图1所示:

2.1.2 制造难点

门槽主轨衬板要求整体压制,且压制弧度大小与防冰冻装置外形尺寸相吻合。主轨焊接时要求严格控制焊接变形,保证主轨与防冰冻装置顺利配合,因此对主轨衬板下料、衬板压制、零部件组装、整体焊接、局部校正等环节技术要求较高。

(1)工作面整体直线度应不大于1.0mm。

(2)工作面与水封座面相对高差±0.5mm。

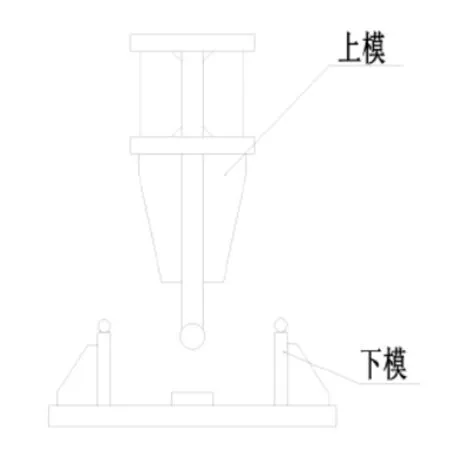

图2 压弧工装示意图

图3 主轨制造实例

(3)主轨衬板制造护角时必须控制内圆弧半径为R30±1mm,且衬板两面宽度不超过设计值1mm。

(4)支撑板、工字梁焊接变形的控制。

(5)门槽的总拼,按设计要求,埋件出厂时应将主轨、反轨以及门楣组成U型框,且全长垂直度不大于1.0mm。相邻单元体的错位应不大于0.5mm。

此外该产品工期短、难度大,交货压力大也给门槽的制造带来了不小困难。

2.2 门槽制造工艺

2.2.1 结构特征

主轨是由面板、侧板、工字钢、筋板和止水座板等组成的焊接件。

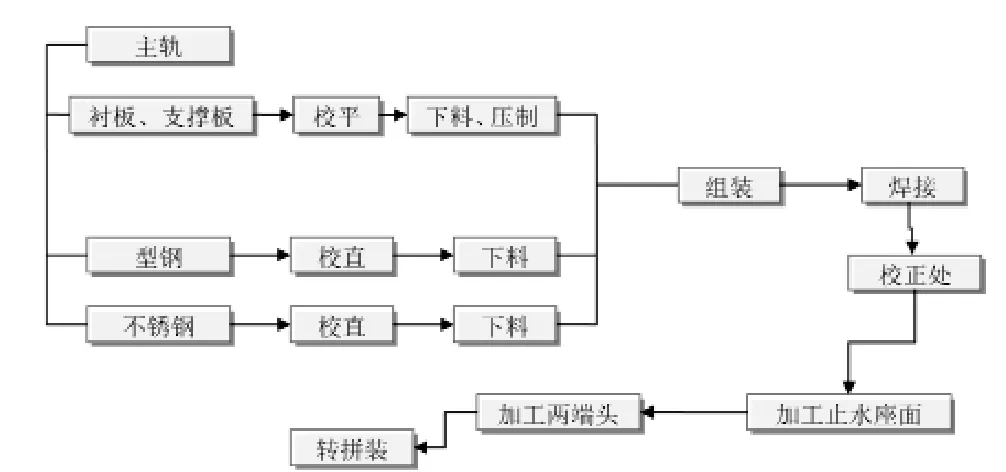

2.2.2 主轨制造工艺流程(见图4)

图4

2.2.3 数控下料

钢板整体平整,不平度控制在1/1000范围内,采用FastCAM软件编程,然后用数控火焰切割机的进行自动化精确控制下料,长度允许偏差为±1 mm,隔板边缘坡口用刨边机加工。

2.2.4 衬板压制

单件衬板板厚为20mm,板宽1823mm,板长约5000mm,根据设计图纸要求,需将钢板延长度方向按工艺尺寸压制R30内圆弧,且衬板两折边成95°夹角。由于衬板圆弧角小、压型零件外形尺寸大,利用压力机无法将其一次性压制成型,经分析后决定设计专用工装配合400t压力机连续反复压制,并制造弧形检查样板时刻检查衬板护角弧度。压弧工装如图2所示。

(1)在压力机上组装好压弧工装,并将标尺与上模组焊完成,按工艺图尺寸在衬板上划好压弯线及相关控制尺寸线。

(2)将未成型钢板吊放在下模上,以上模标尺为基准将钢板摆放到合适位置,用压力机控制下模落下与钢板接触,微调工装与钢板配合位置。

(3)控制上模将钢板向下压80mm左右,压到一定位置时用样板观察钢板弧形变化,当内圆弧弧度接近设计值一半时,在压力机平台上测量出上模下降的高度,并做出记录。将钢板沿长度方向向前移动1.8m,找准位置后再次压制,利用弧形样板及时检查弧形变化情况,如果对比上次弧形相差较大,需及时矫正处理,如此反复操作直至钢板通长方向压制完成。

(4)将钢板重新摆放到初始位置,以上模标尺为基准进行校正,控制上模将钢板下压到下模底部,检查衬板护角弧度,按初次压制方法移动压制、检查校正,直至衬板压制完成。

(5)试样成功后,每次都用记录的高度控制上模的下压量,防止因压型的角度过大或过小,而引起对护角的修校,从而延长制造时间。再压制其它衬板,这样能有效缩短衬板压制时间,而成型后的护角角度和圆弧都很标准,基本上不用再用火焰修校圆弧和角度,大大的节约了生产成本和工期。

2.2.5 零部件拼装及焊接

(1)主轨组装

以衬板工作面为底平面将衬板平铺于钢平台上调平,按工艺尺寸依次划出主轨背面各零部件组装线,按顺序将支撑板、工字梁、隔板以及端头板组装完成,转焊工进行整体组焊。由于果多水电站导流洞封堵门门槽受当地气候环境影响需要装配防冰冻装置,此设备的安装对主轨直线度及衬板两面圆弧夹角要求相当高,因此焊接过程中如何控制焊接变形及局部矫正是门槽制造过程中的另一难点。

(2)焊接变形的控制

1 )根据构件形式、焊缝类别、板厚与相应焊接方法,测定出的各部件组焊、整体组焊过程中的焊接收缩量,在施工工艺中针对相应的构件预留焊接收缩余量。采用专用工装和加固支撑等手段,外加约束条件控制门槽组焊过程中的扭曲等不利焊接因素。

2 )根据主轨结构特点和零部件坡口形式,焊接顺序的控制对构件的焊后应力分布很重要,合理的焊接顺序对产生的变形控制是一种非常行之有效的方法。采用跳焊、分段退步焊和多层多道焊或采取反变形等措施,能有效减小焊接变形和焊接应力。

3 )门槽组装前先进行单元件的组焊、校正,能够有效的降低门槽的整体焊接应力。

4 )对于Q345的钢板,当厚度δ>30mm时,预热温度为80℃-100℃,因此,在支撑板焊接前需对焊接部位提前进行预热。

3 焊接变形的矫正

(1)备料前,根据板材、型材的实际情况采用卷板机平板或型钢矫正机矫正材料本身的变形因素;

(2)采用合理的排料工艺和备料工艺措施减少板材、型材在备料中的热变形,如针对窄长构件尽可能采用多头直条切割机备料、针对型钢可采用型钢切割机或锯切等冷加工手段。

(3)门槽局部焊接变形等均采用火焰矫正手段配合机械作用力。

4 水封座板、主滑块轨道组焊

主轨主体焊后,用压力机矫形,再将水封座面朝上,拼焊水封座板及主滑块轨道。

5 门槽其他构件反轨、底坎、门楣按照主轨拼焊方法进行制造。

[1]周浩森.焊接结构设计手册[M].北京:机械工业出版社.