无余量精锻叶片立式综合型面测具研究

2013-11-16宋慧军

宋慧军 于 菲 李 赞 赵 丹

(沈阳黎明航空发动机(集团)有限责任公司工装制造厂,辽宁 沈阳 110043)

1 概述

航空发动机中,叶片是航空发动机产生动力的主要零件,叶片型面的形状精度和位置精度对发动机的性能和安全可靠性影响很大,它种类多,数量大,形状复杂,随着航空工业的发展,叶片的制造精度要求越来越高,技术要求也更严格,因此叶片测量就更加重要了。新研制的新型立式型面测具,采用立式装夹定位,叶片叶身垂直,克服卧式叶身变形,结构难以布局的弊病,实现各截面检测样板层层限位导向滑动,采用半封闭直线运动导轨,先进的扭转机构,在立柱上布置定位支架和偏心轮同时压紧的整体结构,偏移和扭转在转台上实现,支座平移,表架可测位移变化值,转台旋转,表架测得角度变化值,整体结构的工艺可行性和设计技术性能达到检测精度的要求。

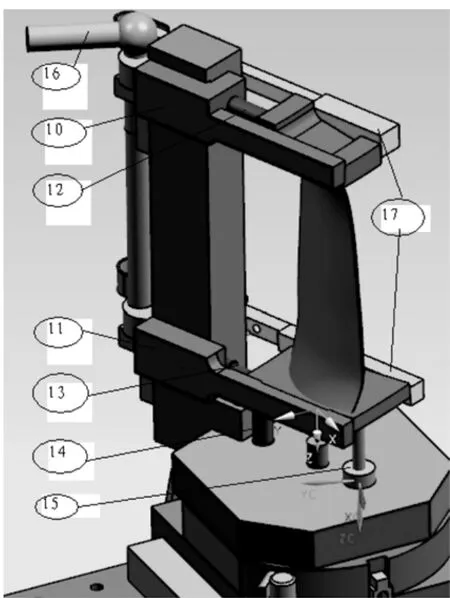

图1

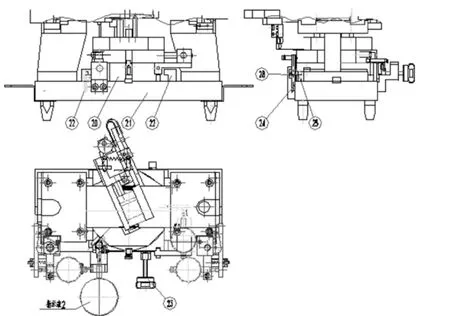

图2

图3

2 叶片的特点和技术要求(见下零件简图):

叶片的定位基准:叶片背向上下安装板长边(基准C)、进气边上下安装板(基准B)、上安装板外圆柱面(基准A)。

检查叶片型面线轮廓度,叶片中心位置度,叶身扭转。

3 新型立式型面测具

无余量叶片的精度要求:相对过去叶片的设计要求,型面轮廓度提高一倍以上;偏移、偏摆、扭转精度提高,而且有定量的综合误差值。另外精锻叶片生产技术先进,多用于大批量叶片毛料生产。新型测具-立式型面综合测具,能满足大批量、高效率、高精度的叶片检测需要。

3.1 叶片定位夹紧装置

3.1.1 叶片的叶背方向上下安装板用定位块No10,No.11定位,叶片的进气边方向上下缘板用两圆柱销No.12,No.13端面定位,轴向用圆柱销No.14的端面定叶片外圆的的最高母线,为增加叶片定位的稳定性,设计了一个辅助定位支撑No.15,使叶片完全可靠定位。为便于叶片叶型测量,将叶片立式放置,这是叶片检测的创新点,改进传统的卧式放置。(如图2)

3.1.2 在叶片的叶盆方向上下安装板单斜面定位对应的另一侧用两压块压紧No.17,上下两组凸轮机构安装在一根转轴上,手柄No.16带动两个凸轮压紧装置,同时压紧叶片叶背方向上下安装板单斜面,压紧装置带有限位弹簧片和弹簧,改进传统的直接压紧,而采用弹性压紧,避免压伤零件表面,凸轮压紧结构操作方便,效率高。(如图2)

图4

3.2 测具的偏移机构的确定

采用半封闭直线运动导轨,结构简单使用方便,它限制了主体作水平移动,下支座No.20在底板上No.21滑动,两侧的导条No.22作为导向,前后移动设计有可调螺钉No.23和复位弹簧No.28;由下支座带动完全定位的叶片在底板中移动,实现叶片进排气边方向的偏移,测具前方装一个百分表,下支座前后移动,表值均反映出偏移数据真实值。叶盆、叶背方向的偏移由型面样板移动的位置确定,位移的数据由杠杆机构及指示表3读出,杠杆机构叶盆、叶背方向两边各一套,具有上下移动可调功能,实现每个截面偏移量的测量。(图3)

3.3 测具的扭转机构的确定

通过转台No.1可旋转调节叶身的弯扭,理论位置用活动键No.2控制,用偏心轮手柄No.3推动挡销No.4带动完全定位的叶片绕叶型理论中心相对旋转。(图4)

结语

该测具的研制解决了新机研制和批生产中叶片叶型位置度和扭转数据的采集,将卧式型面测具的定性检测改进为立式定量检测,单一测量改进为综合测量,填补了叶片型面位置度和扭转能采集数据检测的空白,叶片垂直检测,重心垂直,叶身不易变形,提高了叶片检测水平和测量精度,对叶片的检测质量起到很好的保证作用,满足了国内航空事业发展的需要。

参考资料

[1]机械设计手册[M].

[2]航空工艺装备设计手册[M].