爆炸喷涂涂层厚度及其过程控制对涂层性能的影响

2013-11-16杨丰雷

杨丰雷

(中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043)

1 概述

微动磨损广泛存在于航空发动机多个结构和零件中,例如滚动轴承、铆接件、螺桂联接件、榫槽、键、销、锥套等零件。为了提高零部件的耐磨损性能,通常采用热喷涂工艺在零部件的表面制备耐磨涂层。气体爆炸喷涂工艺因其制备的涂层致密度高,与基体结合力强而成为制备耐磨、耐蚀层的优选工艺,主要用于航空、航天和军事等尖端领域。

氧-可燃气的爆炸喷涂工艺是利用氧和可燃气混合气体在点火爆炸时产生的高温(达3400℃)和强烈的冲击波将粉末材料加热到熔融或高塑性状态,并以高速(最高达1300m/s)喷射到基体表面上。粉末粒子的动能迅速转变为热能,使局部温度瞬间可达4000℃左右,然后迅速冷却(104~106℃/s),在基体表面形成高强度和高致密的涂层。对于制备高硬度的耐磨涂层,爆炸喷涂工艺简单、运行成本低。国内目前采用爆炸喷涂工艺制备碳化物耐磨涂层,涂层厚度一般为0.20mm~0.30mm。本文采用爆炸喷涂工艺制备含氟化物的碳化铬/镍铬涂层,进行如下喷涂工艺试验:(1)一次性喷涂涂层,进一步验证碳化铬涂层的最佳厚度;(2)在涂层喷涂一定厚度后,冷却12h后再进行爆炸喷涂,验证涂层补喷的可行性;(3)对经过上述两种试验喷涂的性能试片进行检测及对比分析,研究涂层厚度对涂层力学性能的影响,同时探索为了增加涂层厚度,在冷却时间过长的涂层表面上再喷涂涂层对涂层性能的影响机理。

表1 镍铬/碳化铬粉末性能测试结果

表2 Cr3C2-NiCr粉末爆炸喷涂参数

表3 Cr3C2-NiCr涂层力学性能检测结果

2 试验

2.1 材料与设备

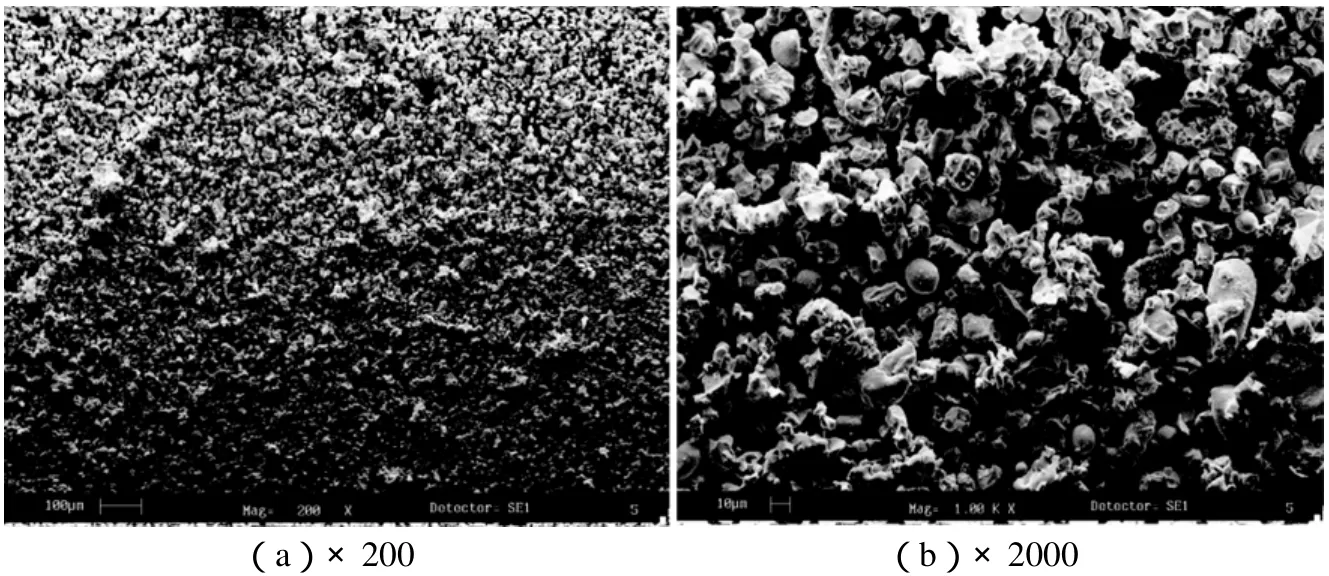

(1)材料。喷涂试样的基体材料为1Cr18Ni9Ti,属于不锈钢。喷涂材料为Cr3C2-NiCr粉末。粉末性能测试结果如下所示,粉末形貌如图1所示:

(2)设备。喷涂所用设备为俄罗斯制造的气体爆炸喷涂系统,以氧气和乙炔气作为爆炸气体,压缩空气作为送粉气。

涂层的显微组织观测采LEICA金相显微镜。

涂层结合强度采用电子拉力试验机。

涂层硬度测量采用表面洛氏硬度机及显微硬度机。

2.2 喷涂工艺试验

本文采用的爆炸喷涂设备采用氧气、乙炔做为燃烧源,氮气为送粉气体,通过对上述喷涂粉末进行多批次的工艺试验并对涂层性能进行检测分析,确定了北京钢冶研究总院生产的Cr3C2-NiCr粉末爆炸喷涂工艺参数,如下所示:

图1 Cr3C2-NiCr喷涂粉末形貌

图2 Cr3C2-NiCr涂层显微组织形貌

图3 Cr3C2-NiCr涂层显微组织形貌

3 试验结果与分析

采用已确定的爆炸喷涂工艺参数进行Cr3C2-NiCr涂层的制备,涂层厚度为0.35mm。涂层显微组织结果如图2所示,其他力学性能如表3所示。

爆炸喷涂的Cr3C2-NiCr涂层,涂层成波流状,其间存在氧化物及孔洞。涂层与基体界面结合良好,但随着涂层厚度的增加,涂层组织逐渐疏松,力学性能降低,所以该涂层最佳厚度为0.4mm以内。对喷涂后涂层试片在大气环境下放置12h以上后,在涂层表面继续喷涂涂层。涂层显微组织如图3所示。

对喷涂两层的微观组织形貌进行分析。两层涂层最终厚度为0.6mm,涂层组织由不规则扁平状相基体和弥散分布于其中的Cr3C2颗粒与少量的氧化物组成。涂层与基体的界面为不规则的凹陷和凸起结构,两者结合紧密。涂层内部大量的碳化物和少量氧化物硬质相的存在、涂层自身结构致密,以及与基体合金的紧密结合无疑是有涂层试样耐磨性能明显优异的最根本的原因。在放置12h后的涂层上再进行喷涂涂层,从图中明显观察到两层涂层中有一条过渡带,与两侧涂层组织并不相同,此条过渡带是在喷涂第二层的过程中形成。过渡带的形成,首先必须明确爆炸喷涂机理。爆炸喷涂过程中,粉末粒子地速度高达1200m/s以上。燃气爆炸产生强大地冲击波,使动能极大的高温粒子撞向基体,将能量传给基体表面,使基体表面活化性能提高,活化原子增多。这样基体部分活化原子和高能量的粉末粒子形成新的原子集团,产生冶金结合,因此涂层结合强度较高。而在陶瓷涂层的上面再喷涂第二层时,由于陶瓷涂层本身比金属基体的熔化温度更高,在第二层的喷涂过程中,第一层变形较差,同时由于爆炸喷涂温度较低,在两层涂层的界面上将会产生未熔颗粒层。

对喷涂两层的试片进行热震等破坏性加速试验,对试样进行金相分析,可以发现涂层失效位置都是在过渡带。所以对于进行修理的零件涂层,不可为了减少去除涂层的费用而盲目在涂层上增加厚度。同时,不同类型的涂层也不能一概而论,所以需对各种类型的涂层材料及涂层工艺开展更为细致的研究。着力于使喷涂工艺、喷涂材料和涂层性能之间的有效配合,满足零件涂层性能日益增长的需要。

4 结论

(1)采用爆炸喷涂工艺制备Cr3C2-NiCr涂层,爆炸喷涂涂层组织细密,呈河流状层片分布,并且硬度均匀。与基体结合强度高。(2)碳化铬涂层厚度增加,相应涂层力学性能降低,所以涂层最佳厚度为0.4mm以内。(3)对喷涂后试片进行涂层厚度增长试验,并对涂层性能进行检测及分析,结合强度及热震性能明显下降。(4)确定Cr3C2-NiCr涂层最佳涂层厚度为0.6mm,涂层厚度过高将会引起涂层应力过大,导致涂层结合强度下降。

[1]韩忠,赵晖.热喷涂发展趋势—一种新型高能高速喷涂方法[J].材料工程,1996.

[2]向昕,王俊,孙宝德.热喷涂工艺对涂层摩擦磨损性能的影响[J].表面技术,2003.

[3]龙彦辉.爆炸喷涂工艺制备碳化铬涂层[J].表面技术,2002.