磁悬浮式驱动提花织针的控制策略与实验方法

2013-11-15吴晓光张成俊

李 爽,吴晓光,张 驰,朱 里,张成俊

(武汉纺织大学 机械与自动化学院,湖北 武汉 430073)

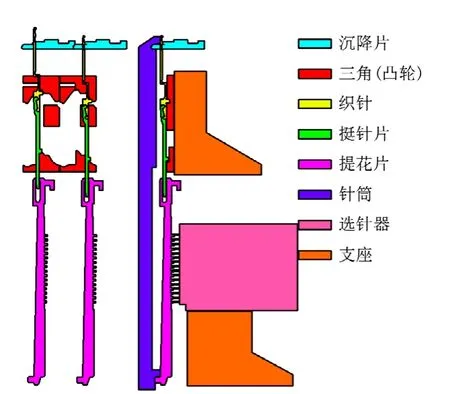

针织提花选针方式目前主要靠机械方式完成选针,如图 1所示。图中,由三角(凸轮)、挺针片、提花片与织针配合实现织针的特定运动轨迹。选针时则由片踵与选针器上刀头完成提花“三功位”编织原理,从而完成针织提花选针功位。由于织针运动轨迹与选针方式主要依赖于机械机构的刚性接触(凸轮),产生摩擦力、冲击力将直接影响到选针机构的稳定性,制约了选针频率的进一步提高。

本文提出一种在前期研究单织针控制原理[1]基础上,开展多针织磁悬浮式驱动织针的控制及驱动悬浮织针的试验方法,通过对悬浮织针控制策略以及悬浮织针实验验证,得到了多织针磁悬浮驱动织针协同和不协同运动的可行性。经实验数据分析,验证了理论模型与实验过程的一致性。本文提出的多织针悬浮驱动研究,将磁悬浮理论与技术应用针织机械领域,取代传统的编织机构与选针模式,为新一代针织圆纬机提花选针研究,提供理论基础与实用化应用奠定基础。

图1 针织提花机选针机件结构图

1 磁悬浮式驱动织针工作原理

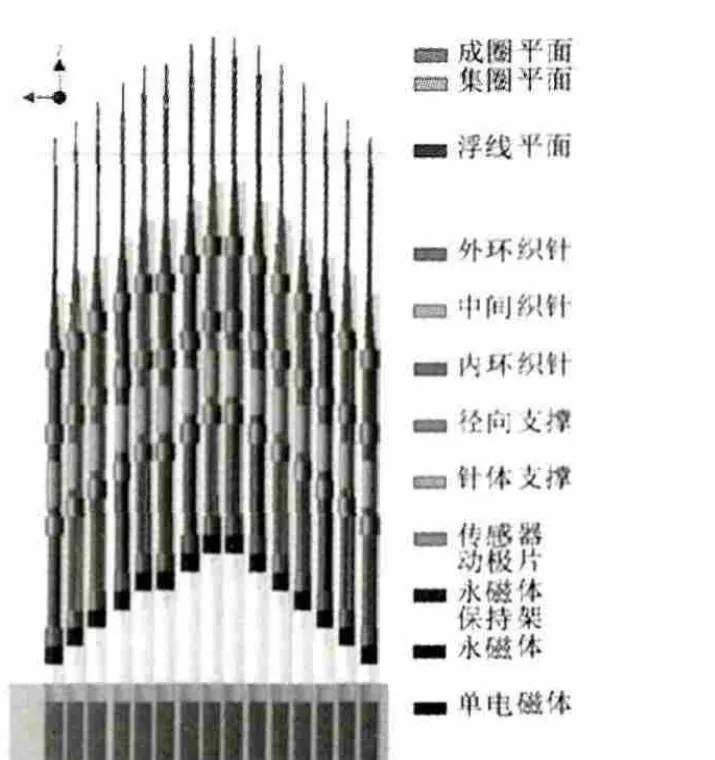

磁悬浮式驱动织针装置是基于电磁-永磁理论的装备,如图 2所示。图中可以看出多织针及永磁体和电磁体是完全无接触,即没有机械传动机构,其驱动织针的原理是利用电磁体和永磁体的特性[2],向电磁装置中通入电流,通过改变电流方向和电流大小来控制电磁装置的磁性以及磁场强度,从而控制电磁装置与永磁体之间的吸引力以及排斥力的大小[3],直接达到控制织针上下的运动(三功位)的目的,同时织针在竖直方向悬浮并进行直线运动,其受力大小、方向、速度等均可控。

图2 多织针“三功位”编织运动轨迹图

2 单磁悬浮式驱动织针实验模型

2.1 磁悬浮式驱动织针运动规律

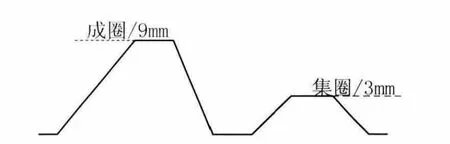

如图3所示为织针在三角(凸轮)内的运动轨迹(传统的指针的运动轨迹)展开图。磁悬浮式驱动织针时的运动轨迹,同样需要满足“三功位”工作要求,即实现成圈,集圈和浮线的运动轨迹,织针上下往复运动轨迹的高度,分别在起始位置以及3mm和9mm处进行浮现以及集圈和成圈。如图3所示为成圈,集圈,浮线位置关系。

图3 磁悬浮织针的运动轨迹展开图

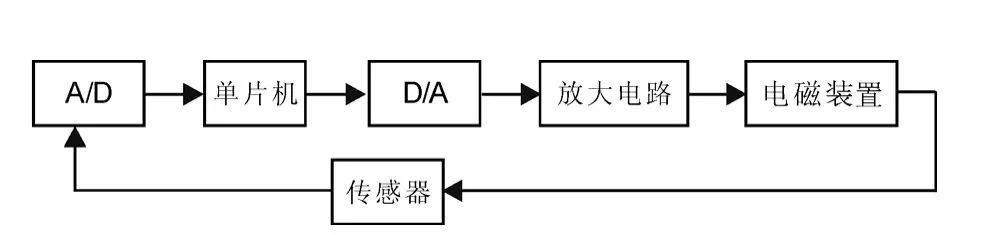

图4 单磁悬浮式驱动织针系统框图

2.2 磁悬浮式驱动织实验模型建立

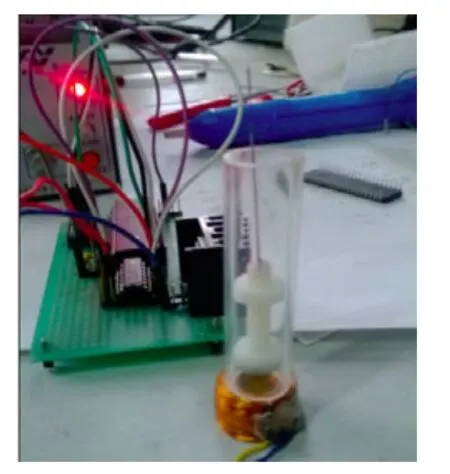

如图4所示为单磁悬浮式驱动织针系统框图。按照系统框图搭建实验平台,如图5所示为单磁悬浮式驱动织针装置的实物图。实验目的:让织针能够按照预定的轨迹进行运动。下面给出手动调试和自动控制调试两种实验方案。

方案一:手动调试。

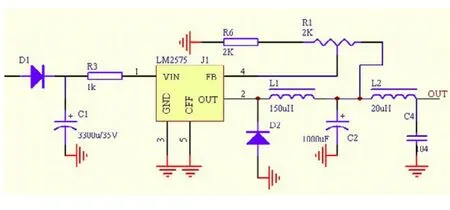

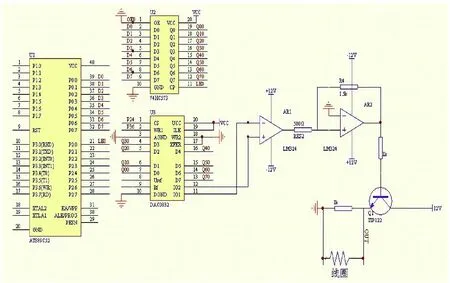

如图6为系统在手动调试时的部分电路图。

图5 单磁悬浮式驱动织针装置的实物图

图6 手动调试部分电路图

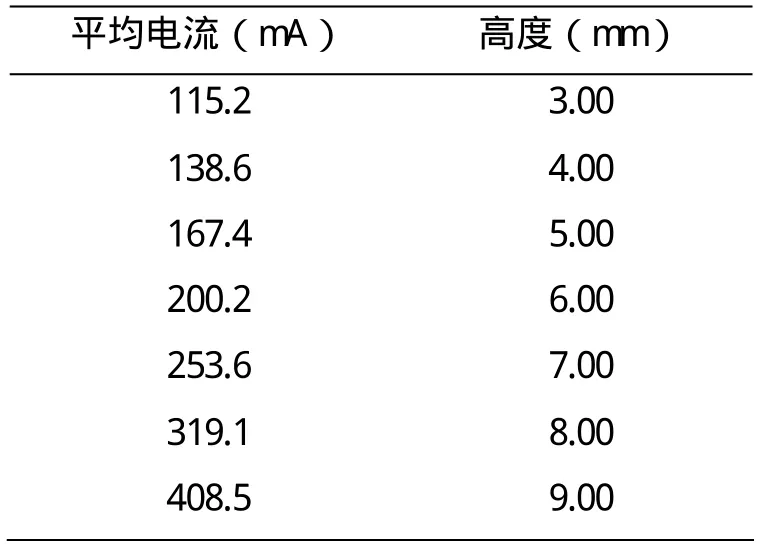

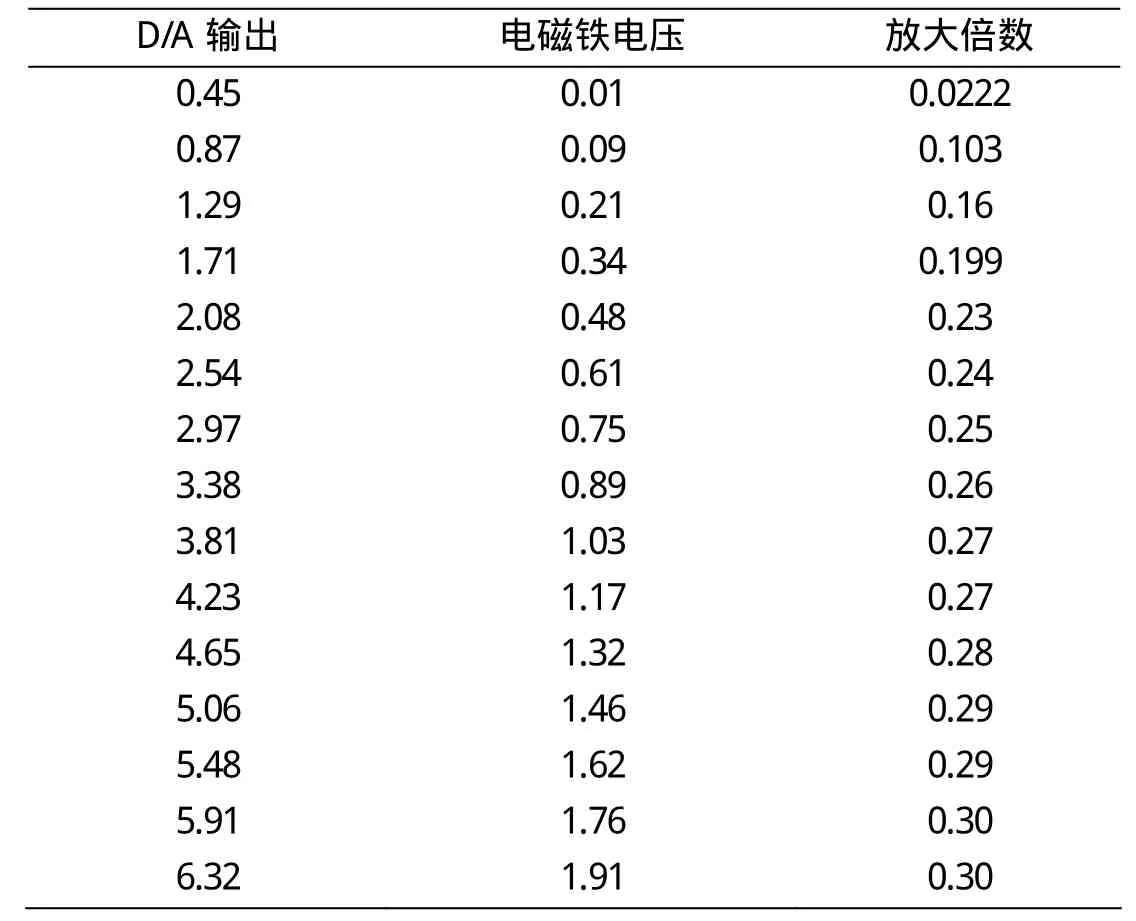

表1 织针位移-电流关系表

调节电位器R1,LM2575adj的输出端2脚的电压会随着变化。通过观察记录永磁体分别在高度(3,4,5,6,7,8,9)毫米处的电流值,测十组数据取平均值如表1所示。

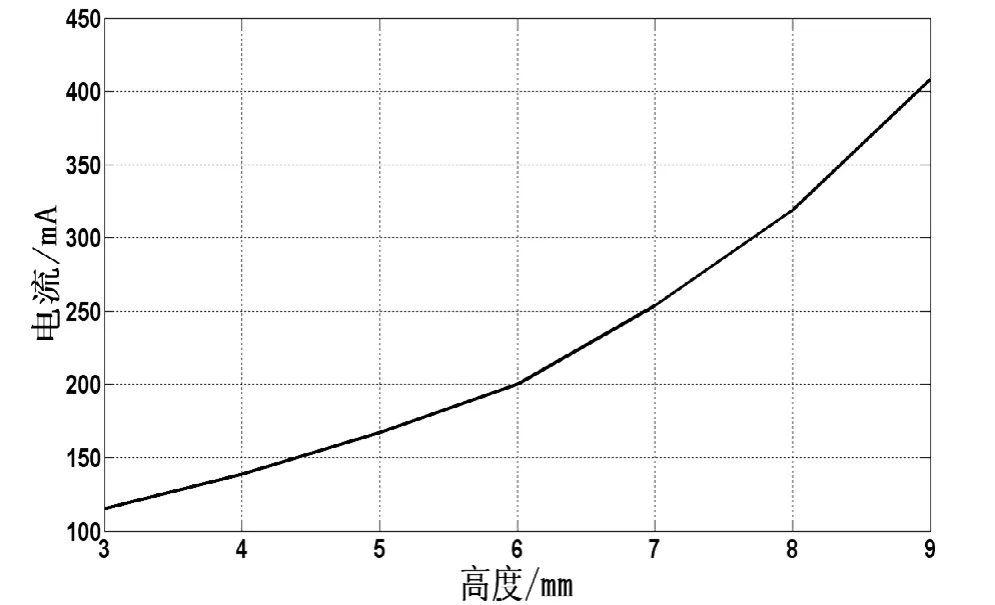

将表1中的数据表示成电流与永磁体高度关系曲线图,如图7所示;从图7中可以看出,织针的位移与电流是成正比关系的。方案一通过手动调节提供了一定的数据作为参考,方便了对电路进行改进实现自动控制。

方案二:自动控制调节。

实验采用STC89C52单片机作为核心控制器,采用传感器进行反馈控制,将指定的数据以 ROM表的形式存入单片机内部,由程序控制单片机每隔10微秒时间从ROM表里中取出一个值,并将这个值赋给P1口,使D/A每隔10微秒时间输出一个电压值,该电压值与单片机P1口的值具有固定的关系。若设这个电压值为V,单片机P1口的值为A,D/A所接的参考电压是5V,最后输出的电压为V=A/256*5。

图7 电流与永磁体高度关系图

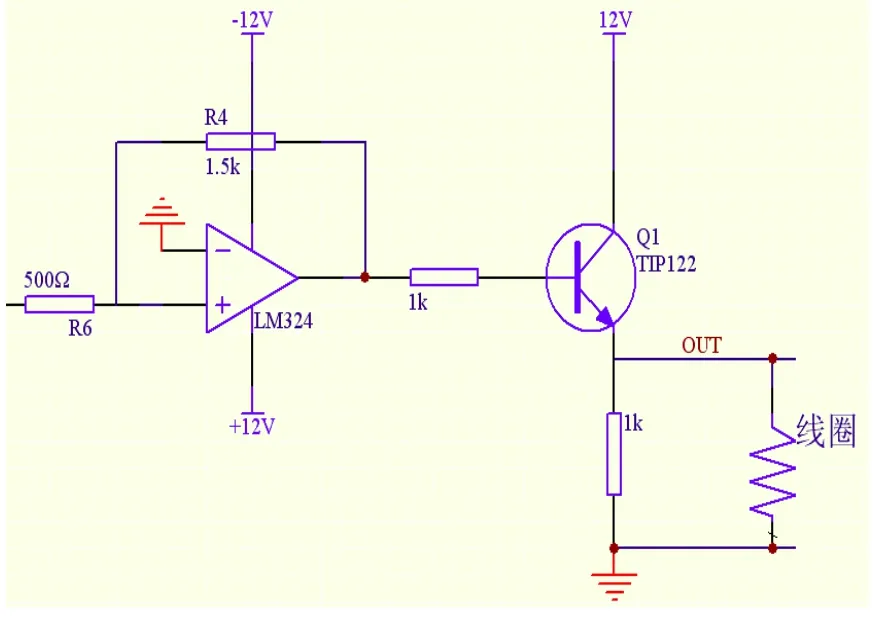

图8 放大环节电路图

由于 D/A输出的电流过小无法驱动电磁体,所以需要在 D/A的后级添加一个放大环节,如图8所示。

该放大环节仅将电流放大,电压保持不变。D/A输出的值经过放大器再接入三极管的基极。在未接入负载时,能够测量到三极管的发射极电压与输入电压大小是相同的。若接入负载,可测量出D/A输出电压值与负载线圈电压值如表2所示。

从表2中可看出负载线圈的电压值与D/A的输出值成比例关系。通过测量负载线圈的电阻值,计算可得该比例的理论值约为0.25,将理论值与实际测量值相比较可得出该实验数据是一致的。可得到D/A输出值与电磁线圈两端电压成比例关系的结论。

如图9所示,单织针处于悬浮状态的实验实物图。图中,在线圈负载接入后,悬浮织针是按照程序的设计驱动单针织运动(织针处于“三功位”状态)。

表2 D/A输出电压与负载线圈电压关系表

图9 单悬浮驱动织针悬浮实物图

图10 多悬浮式驱动织针控制系统框图

图11 多悬浮式驱动织针实验装置结构图

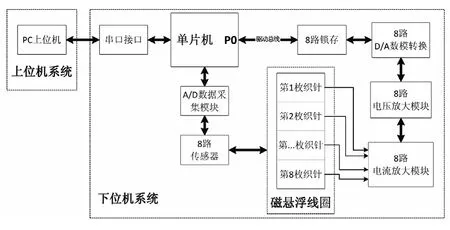

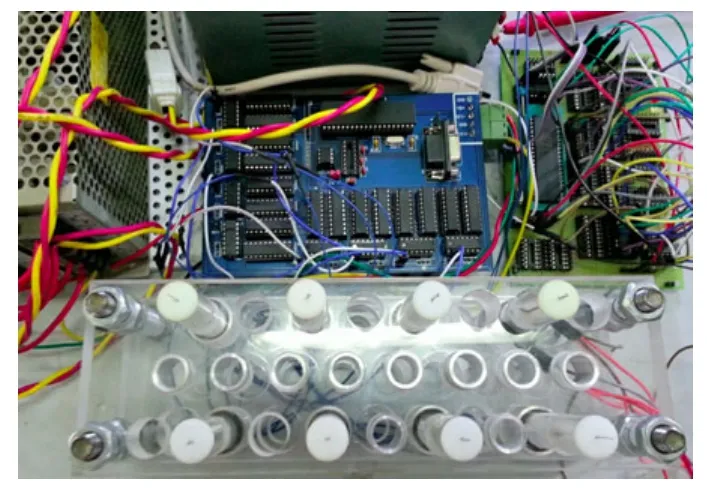

3 多织针磁悬浮式驱动控制实验模型

基于单磁悬浮式驱动织针自动悬浮模型的基础上,针对多织针实验方案,开展多织针的控制的目标。图 10为多悬浮式驱动织针控制系统框图。如图11为多悬浮式驱动织针装置结构图所示(图中列举8个悬浮织针,也可一次实验24个织针)。

针对多悬浮式驱动织针控制系统分析。该系统采用八路D/A控制,锁存器的输入端接入 STC89C52的 P0口,锁存器的输出端分别接入八路D/A,同时D/A后级接入放大电路负载。控制器选择当前需要工作的 D/A,该路永磁体和织针即进行上下悬浮,同时其他未被选中的D/A通过锁存器的输出端接收到一个定值,让永磁体可以悬浮在当前高度保持不变。

系统中将使用位移传感器,该传感器主要是检测织针当前高度;传感器测量的数据通过A/D模块进行模数转换,并接入单片机的P1口,单片机中对数据进行处理,再将指令传给锁存器,如此便形成了一个闭环控制系统。

同时为了便于每一路织针的控制,图10中在控制系统中加入了上位机控制,通过串口与单片机的连接,可以直接通过在PC机上调节数据从而控制每一路织针的运动。

如图12所示为单片机与1路锁存器和D/A后级放大电路。

图12 单片机与1路锁存器和D/A后级放大电路

在搭建实验平台后,调试过程中可以看出八枚织针是按照程序设定的路径在上下悬浮。但由于每个织针之间存在磁场耦合问题,结果存在一定的影响,在后期的工作中需要进行更深入的研究。

4 结论

(1)文中提出的电磁与永磁混合力直接作用于织针上,建立悬浮织针“零级传动”代替“多级机械传动”的针织提花织针原理。

(2)通过单织针、多织针试验模型验证,在手动调节和自动控制调节两种方法对织针的运动轨迹是一致的,完全满足传统的指针的运动轨迹所需达到的功能。其中,通过可编程实现织针的自动悬浮,并用控制电路实现了织针的往复运动。

(3)关于多织针运动中的电磁耦合及耦合屏蔽问题将作为下一步深入研究,通过多物理场的耦合模型加于解决,以达到预期磁悬浮驱动织针实用化的目的。

[1]朱文斌, 吴晓光,等. 磁悬浮式驱动织针装置理论研究与设计[D]. 武汉: 武汉纺织大学, 2011.

[2]肖帅飞, 何培祥,等. 电磁永磁混合结构排斥力的特性[J]. 科技创新导报,2010,(29):71-77.

[3]王莉, 熊剑, 张昆仑, 等. 永磁和电磁构成的混合式悬浮系统研究[J]. 铁道学报, 2005, 27(3):32-36.