活性染料湿摩擦牢度提升剂的合成与应用

2013-11-15李新平万光凤

李新平,万光凤,冯 勇,权 衡*

(1. 武汉纺织大学 化学与化工学院,湖北 武汉 430073;2. 东莞宝丽美化工有限公司,广东 东莞 523573;3. 亨斯迈化工贸易(上海)有限工司,上海 200336)

活性染料染色织物的摩擦牢度问题一直是困扰印染行业的难题之一,特别是深浓色织物[1-2]。目前,相关学者对于该问题提出的解决方案大致可以归结为以下三点:(1)选用配伍性好、固色率高的染料,以提高染料与纤维的结合效率并降低后续水洗加工的压力;(2)利用活性染料本身易水解的特性,进行充分的水洗和皂煮以洗净浮色及纤维屑;(3)使用高分子助剂的成膜性覆盖纤维表面,降低摩擦阻力[3-4]。然而,这些方法对活性染料染色及其后处理工艺要求苛刻,或是严重恶化纺织品的柔软手感,不能有效解决活性染料湿摩擦牢度差的问题。

本文拟通过引入聚醚三元醇,提高反应型水性聚氨酯的成膜性并使其吸附、成膜于纤维表面,利用其特有的柔韧性较好地解决纺织品湿摩擦牢度的问题。

1 试验

1.1 织物、药品及仪器

织物:针织大红棉布(活性红5% owf)、深灰磨毛超纤(分散灰4% owf)。

药品:聚乙二醇(PEG),聚四氢呋喃二醇(PTMG),聚醚三元醇(ZC330)、端羟基硅油、异佛尔酮二异氰酸酯(IPDI),叔胺扩链剂、冰乙酸、硅烷偶联剂 KH550,催化剂二月桂酸二丁基锡(DBTDL)均为工业品。

仪器:PHS-3C精密酸度计(上海大普)、Y571N色摩擦牢度仪(南通宏大)、ADICI-60全自动色差仪(京辰泰克)、NEXUS-470傅立叶红外光谱仪(美国)。

1.2 湿摩擦牢度提升剂制备

将混合聚醚二醇、端羟基硅油、ZC330于真空、加热条件下脱水2.0h;体系降温至60℃后,投入二异氰酸酯和催化剂并逐渐升温至85℃并在此温度下反应2.5h;降温至40℃并在1h内分多次投入混合扩链剂,再于60℃下维持反应1h;在45℃下匀速投入氨基硅烷偶联剂,维持反应50℃×40min,完成对体系中剩余异氰酸酯基团的封闭。最后,升温至55-60℃并加入季铵化试剂反应0.5h左右;中和、乳化。

1.3 织物的处理工艺

浸渍工作液(40℃×40min)→脱水→烘干(100 ℃)→140 ℃×5 min;pH调节剂为乙酸。

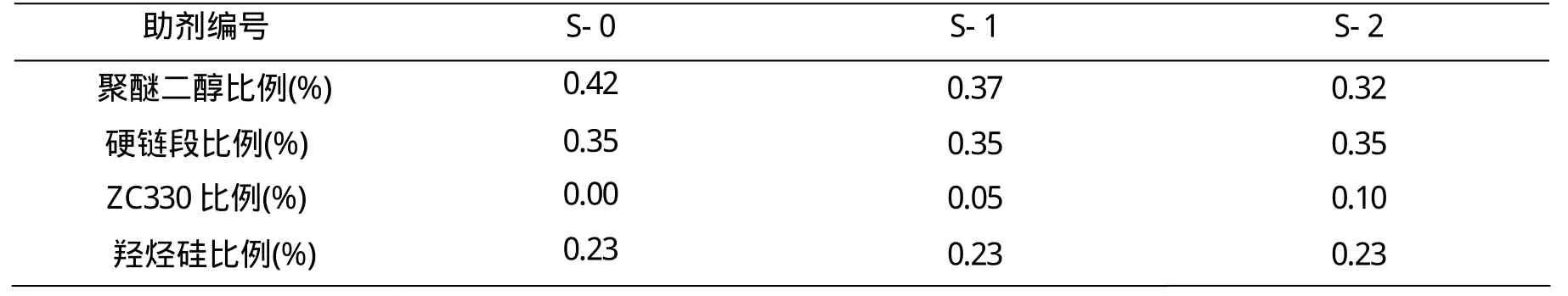

表1 S系列水性聚氨酯合成配方

1.4 提升剂测试

1.4.1 提升剂结构表征及分析

(1)红外光谱(FT-IR)分析

采用NEXUS-470型红外光谱仪对助剂涂膜进行分析。扫描范围:400-4000cm-1、分辨率4cm-1、扫描次数为10次。

(2)乳液粒径分布测试

采用Nanotrac激光粒度仪对提升剂乳液进行激光粒径分析;调零时间为30s,测试时间为180s。

1.4.2 提升剂应用性能测试

(1)界面张力测试

将40g L-1的乳液pH值分别调节为5、6、7、8,使用界面张力仪对不同pH值下的乳液进行界面张力测试。

(2)色差测试

参考标准GB/T 8424.3-2001《纺织品色牢度试验色差计算》进行。

(3)白度

选取20g L-1的提升剂处理纯棉漂布,冷却后用白度仪测试其白度。

(4)湿摩擦牢度

干、湿摩擦牢度 (GB /T 3920) 1997《纺织品色牢度试验耐摩擦色牢度测试方法》进行。

(5)柔软度

取25cm×12cm的试样,经纬向各5条。将试样用压板压在测试平台上部,试样一端与压板一端标尺的“零”刻度重合,以匀速将压板带着布样向斜边推出,直至下垂布条顶端刚好触及斜边为止。记录布条下垂部分长度并求平均值。

2 分析及讨论

2.1 提升剂结构表征

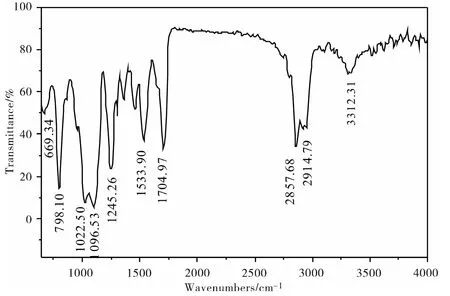

图1 S-2型提升剂的红外光谱

图1中各吸收峰的归属如下:

1096.53 cm-1和 1022.50cm-1处的强吸收双肩叠峰为聚醚型聚氨酯的特征吸收峰,由氨基甲酸酯中的C-O-C及有机硅链节中的Si-O-Si的伸展振动所引起。

在2800~3000cm-1区域中存在2个明显分开的强吸收峰,它们是由C-H的伸展振动而引起;而位于3000~3100cm-1以及1400~1500cm-1附近的吸收谱带则归属于C-H的对称的和非对称的变形振动,此处季铵盐基团的伸展及变形振动吸收峰被部分覆盖。

位于3312.31cm-1的中强红外吸收峰是典型的聚氨酯N-H 伸展振动峰。此处仅存在弱宽吸收峰而无锐吸收峰存在,可认为无-NH2存在,偶联剂反应充分。

2.2 提升剂乳液性能

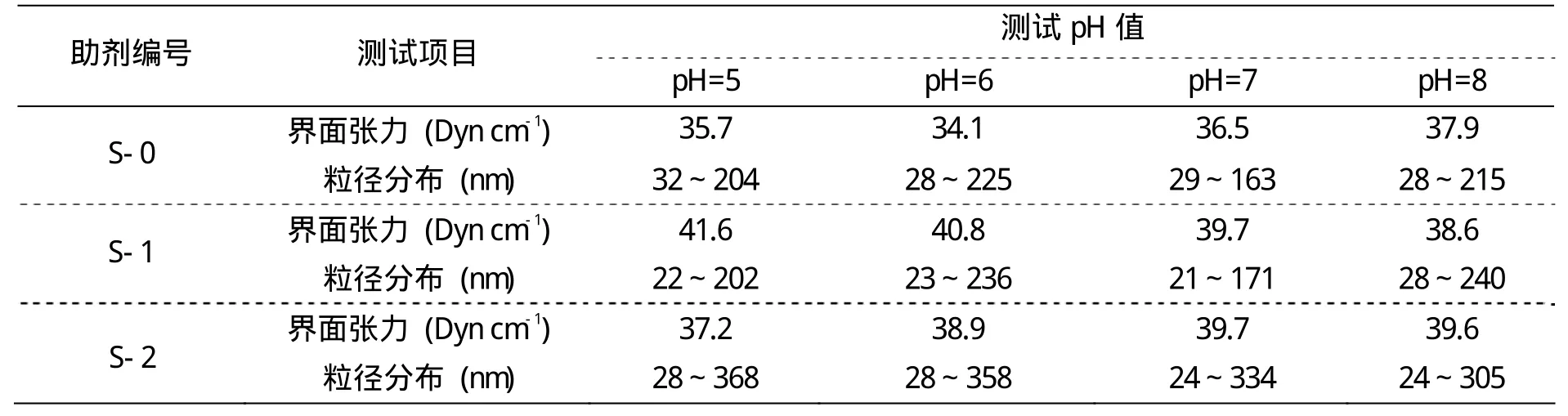

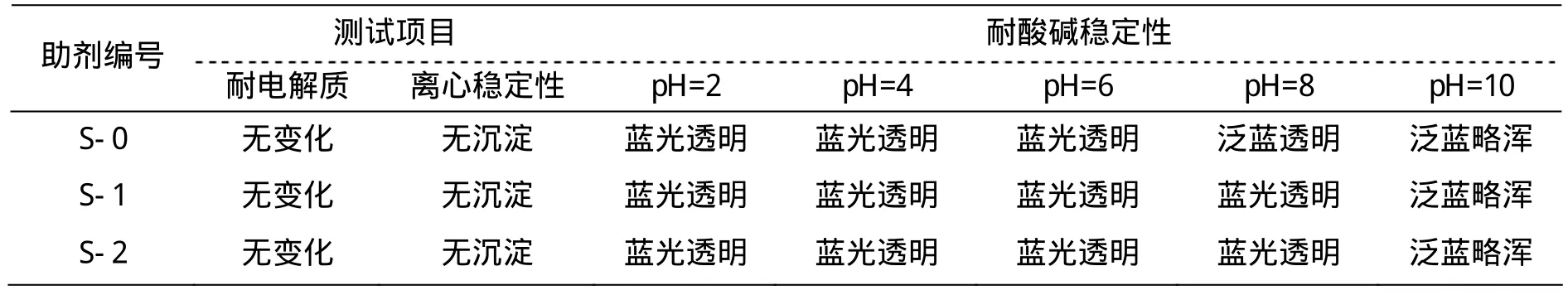

表2 S系列水性聚氨酯界面张力及粒径分布测试结果

表3 S系列水性聚氨酯乳液稳定性测试结果

我们前期研究结果表明:有机硅接枝量为23%左右时,有机硅改性季铵化阳离子水性聚氨酯的耐酸碱稳定性较好。由表2、表3可看出:随着pH值的变化,乳液的分散状态良好,无明显的变化。这是因为助剂高分子中含有较高密度的亲水性聚醚链节;同时,其中的季铵盐基团也能够保证高分子在较宽的 pH范围内仍具有阳离子性,因此粒径变化对pH的敏感性不明显。然而,交联度的增加却不利于高分子的乳化分散,其粒径变大、分布变宽。

另外,乳液界面张力较小且对pH敏感性不明显,则是由于较高的有机硅链节含量和较长的有机硅链节可相对容易地富集于界面所造成。然而,交联度较高时,不利于有机硅链节在界面富集,界面张力略有下降。

从酸性环境到偏碱性环境,样品均无凝胶现象。这是由于实验制备的水性聚氨酯呈阳离子性,在偏酸环境中,由于阳离子化程度高,大分子的亲水性较高,乳液的分散性良好;乳液偏碱时,高分子阳离子性开始减弱,导致了乳粒的凝胶现象,乳胶粒也变粗。此外,pH较低时,乳胶粒阳离子性较强,而乳液状态与乳胶粒表面的ζ电位密切相关:ζ电位越高,乳液胶粒间的斥力就越大、双电层就越厚。因此,胶粒分散越均匀且不易聚集,乳液稳定性越高。

2.3 提升剂应用性能

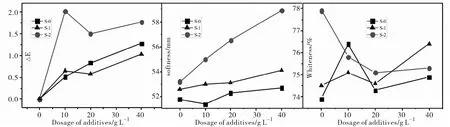

由图2可看出:经提升剂处理后织物的柔软度没有明显恶化。原因是阳离子水性聚氨酯中引入的大分子亲水性聚醚,它组成了水性聚氨酯的软段,在一定程度上赋予了聚氨酯柔软性,弹性等力学性能,再者,助剂高分子中引入了适量的有机硅偶联剂,其中大量的Si-O-R基团可形成交联结构,增加膜的交联密度且交联程度随接枝量的增加而变大。这有利于提高膜的耐水性和成膜完整性、减少皮膜缺陷,对纤维起到了良好的包覆作用,从而提高织物的湿摩擦牢度。重要的是,合成中使用的接枝亲水性羟烃基硅油组成了水性聚氨酯的长软链段,使聚氨酯胶膜更加柔软,有利于最大程度地保持固色纺织品的柔软风格。

图2 S系列水性聚氨酯界面综合性能测试结果

同时,可以看出:分别经S-0、S-1、S-2处理后织物的柔软手感依次变差。这是因为三者交联单体的用量依次提高,由0%、5%增至10%,水性聚氨酯高分子的交联度逐渐增加所致。可见,尽管分子内交联有助于助剂固色性能的提高,但也会恶化纺织品的柔软风格。

此外,由于助剂中聚醚链节较好的亲水性及有机硅链节良好的耐高温性能,使其并没有对织物白度造成明显的影响;处理后织物总色差也在4级以上。

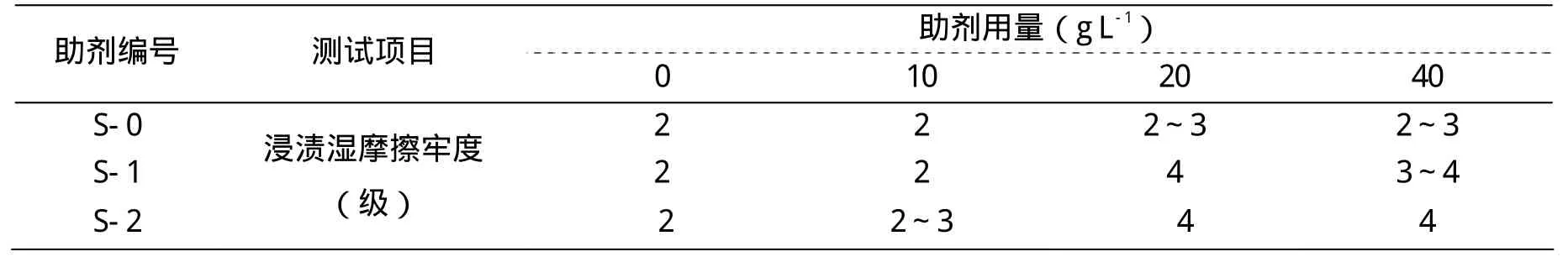

表4 S系列水性聚氨酯湿摩擦牢度测试结果

由表4可以很明显的看出:在助剂用量为10~20g L-1时,染色纺织品的湿摩擦牢度便提升了0.5~1.0级左右。这是由于引入的长链聚醚三醇ZC330在一定程度上具有良好柔软性和力学性且组成聚氨酯的软段内交联,故所形成的膜手感柔软、弹性好。有机硅链节的引入使得织物具有适度的拒水性,助剂成膜平滑;同时,偶联剂封端所带来的化学活性确保了助剂高分子能够在纤维表面形成一层连续的薄膜,封闭了染料与摩擦头的接触,进而提高染料的湿摩擦牢度。

不难看出,随着交联单体三官能聚醚ZC330引入量的提高,染料湿摩擦牢度提升等级也有显著增加。这是因为,水性聚氨酯交联度的逐渐变大,使聚氨酯体系的网状结构增加,分子链的彼此缠结使水性聚氨酯成膜性增强,拉伸强力增大,弹性提高。

研究发现,在提高ZC330比例的同时还应控制聚醚二醇中PEG的比例。因PEG的成膜性不是很好并导致聚氨酯皮膜的粘性变大,使得待测织物与摩擦测试白布间的摩擦系数增大,不利于织物湿摩擦色牢度的提高;因此为了提高湿摩擦牢度,在增大ZC330的同时,还应适当控制PEG含量。

需要指出的是,当色牢度提升剂用量已经能够确保其在纤维表面形成一层均匀、连续的高分子薄膜时,色牢度提升剂用量的持续增加反而会导致助剂在纤维上分布的均匀性和热固过程中失水的均匀性下降,从而使得热固后的皮膜出现较多的缺陷,其平滑性和织物表面的平整度恶化,待测纺织品与摩擦头之间的阻力增加,对纺织品色牢度造成不利影响。

3 结论

在水性聚氨酯的合成中引入一定量的ZC330能明显改善其成膜性,对染料湿摩擦牢度的提升能力获得了较为明显的提高。一般配方比例为:软链段32%,硬链段35%, ZC330 10%,羟烃硅23%。

经研究,整理剂用量不宜过高,随着助剂用量的提高,手感会略稍偏硬。一般以10~20g L-1为宜,且对织物的湿摩擦牢度提升等级可达到1~1.5级。

与同类助剂易导致处理后纺织品的柔软手感明显恶化不同,本产品固色处理后,各种纺织品的柔软手感几乎不受影响。

[1]陈荣圻.提高活性染料深浓色染色织物湿摩擦牢度[J].印染,2004,(7):20-22.

[2]徐洁, 朱泉.湿摩擦牢度提升剂WPU的应用工艺[J].印染,2006,(24):17-19,23.

[3]徐洁, 朱泉.活性染料深浓色染色棉织物的湿摩擦牢度增进剂[J].纺织科技进展,2006,(6):25-27.

[4]毛志平, 鲁秋梅, 秦丹红,等.湿摩擦牢度提升剂ZQ-W对活性染料染色织物性能的影响[J].印染助剂,2005, 22(4):34-36.