镁法烟气脱硫工艺烟尘浓度超标原因分析及控制措施研究

2013-11-15武攀峰周宇翔

武攀峰,吴 为,李 莉,周宇翔

(1.南通市环境监测中心站,江苏 南通 226006;2.南通市农产品检测测试中心,江苏 南通 226006)

0 引 言

SO2主要来源于化石燃料的燃烧,由于其具有一定腐蚀性,是我国污染物总量排放控制指标和现阶段首要污染物减排指标。烟气脱硫是净化SO2的主要途径,与传统石灰石-石膏法脱硫法相比,镁法脱硫因反应性好,脱硫效率高,不存在结垢、堵塞等问题,运行可靠,副产硫酸镁(或亚硫酸镁)便于回收利用等优点,被认为是一种最具发展前景的脱硫方式[1-2]。2011年鲁北化工集团成功将该工艺应用于2×330 MW燃煤机组,建成了我国最大的镁法脱硫装置[3]。

然而在实际监测过程中发现镁法脱硫不仅未对烟尘有处理效果,而且还会使得烟尘排放浓度高于脱硫前,甚至超标。为此,本文通过对烟尘中主要离子浓度进行分析,查明了主要超标原因,并结合镁法脱硫工艺,提出了相应的改进措施。

1 试验部分

1.1 采样与分析

本次采样点位于两台130 t/h锅炉除尘脱硫后烟道,烟尘采样、分析严格按照GB/T 16157-1996[4]、HJ/T 373-2007[5]和 GB/T 5468-1991[6]的要求进行。

1.2 测试项目与方法

1.2.1 检测项目

根据氧化镁脱硫工艺,选定测试项目包括烟尘、电导率、硫酸根、镁离子。

1.2.2 方法步骤

烟尘按照GB/T 16157-1996中的测试方法。采样后的滤筒放入105℃烘箱中烤1h,取出置于干燥器中,冷却至室温,用准确度0.1mg天平称量至恒重,采样前后滤筒重量之差即为采取的颗粒物量。

其他3项(电导率、硫酸根、镁离子)测试方法为:将称重后的滤筒剪碎,放到容量瓶中,加入100mL水,超声2h后经0.45μm滤膜过滤,滤液上机进样。

1.3 分析仪器

硫酸根:离子色谱 戴安ICS2000(07060898),AS11-HC分析柱(4mm×250mm),流动相为30mmol/L KOH,柱温30.0℃,检测器温度35.0℃,流动相流速1.00mL/min,进样体积 25μL。

镁离子:离子色谱万通881(1881000007106),Metrosep C4-150分析柱(4mm×150mm),流动相为2 mmol/L硝酸+0.05mmol/L吡啶二羧酸,柱温30.0℃,检测器温度35.0℃,流动相流速0.9mL/min,进样体积20μL。

电导率:电导率仪DDS-307A。

2 结果与讨论

2.1 烟尘排放结果

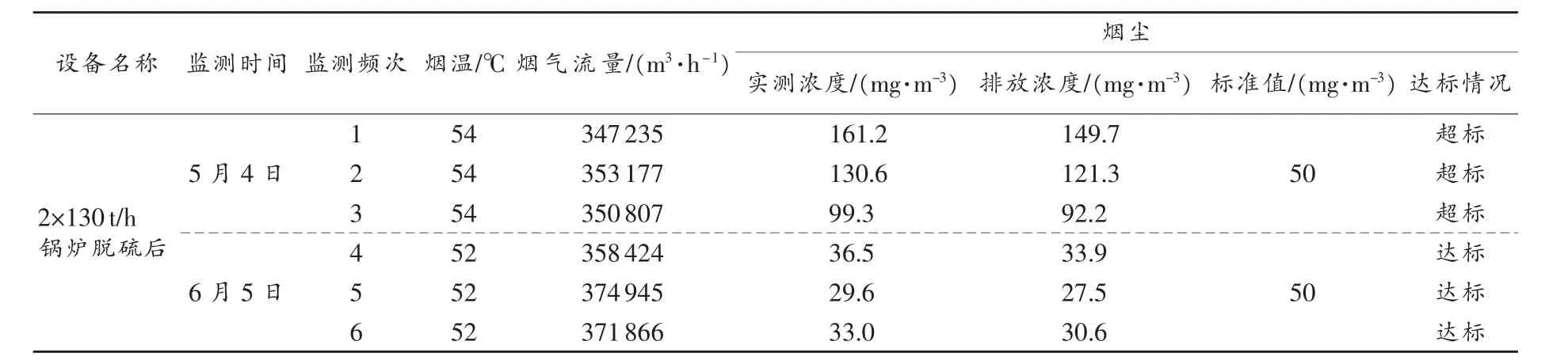

通过对两台130 t/h锅炉除尘脱硫后烟气排放情况进行监测,结果表明,5月4日3次监测结果,烟尘最大排放浓度为149.7mg/m3,超过GB 13223-2003《火电厂大气污染物排放标准》第3时段标准3.0倍;6月5日3次监测结果烟尘最大排放浓度为33.9mg/m3,达标排放。具体见表1所示。

表1 130t/h锅炉烟尘排放监测结果

2.2 原因分析

2.2.1 电导率

电导率反映了被收集到滤筒的烟尘颗粒物中各种阴阳离子浓度的综合指标。由图1可知,电导率随烟尘浓度增加而增大,当烟尘浓度为33.0mg/m3时,电导率82μs/cm,当烟尘浓度为161.2mg/m3时,电导率达到最大值400 μs/cm,总体趋势呈显著正相关,相关系数r2为0.976。初步推断,氧化镁脱硫工艺对烟尘排放浓度增加具有一定贡献,脱硫液会随着烟气排出进入到烟尘中。

2.2.2 硫酸根离子

硫酸根离子(SO42-)是SO2与氢氧化镁及氧气反应后的最终产物,烟尘中硫酸根浓度反应出脱硫液随烟气的迁移量。图2反应了不同的烟尘浓度中硫酸根浓度的变化。由图2可知,SO42-浓度随烟尘浓度增加而增加,当烟尘浓度为33.0mg/m3时,SO42-浓度13.5 mg/L,当烟尘浓度为161.2mg/m3时,SO42-浓度达到最大值134mg/L,即烟尘浓度增加4.9倍,相应的硫酸根离子浓度增加了9.9倍。硫酸根浓度随烟尘浓度总体变化趋势呈显著正相关,相关系数r2为0.967。

图1 不同烟尘浓度中电导率变化图

图2 不同烟尘浓度中硫酸根离子变化图

2.2.3 镁离子

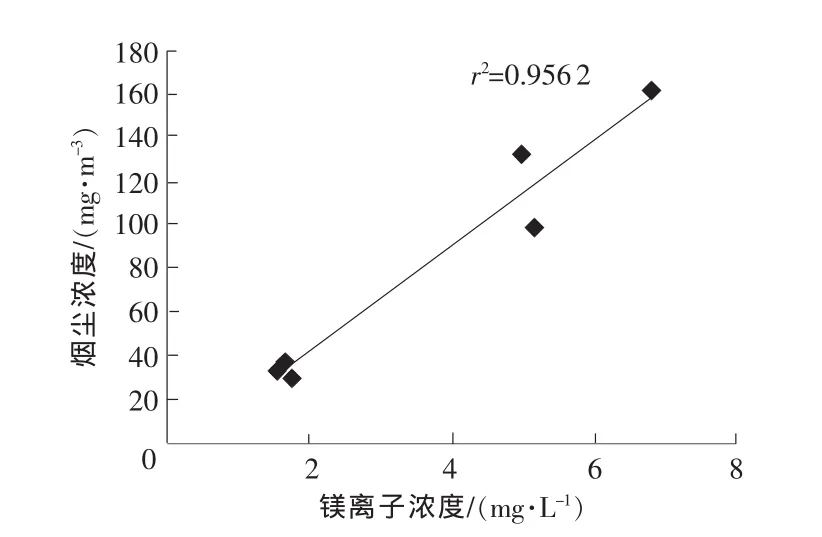

烟尘中的镁离子(Mg2+)主要来源于氧化镁脱硫工艺,因此,Mg2+浓度能够更加直观反映出脱硫液进入烟尘中的量。由图3和图4可以看出,Mg2+浓度变化与SO42-、电导率变化基本一致,随烟尘浓度增加而增加,呈现显著正相关,相关系数r2为0.956。当烟尘浓度为 33.0 mg/m3时,Mg2+浓度为 1.559 mg/L,当烟尘浓度为161.2 mg/m3时,Mg2+浓度达到最大值6.811mg/L,即烟尘浓度增加4.9倍,相应的Mg2+浓度增加了4.4倍。

图3 不同烟尘浓度中镁离子浓度变化图

图4 烟尘与镁离子浓度相关性变化图

镁法烟气脱硫的基本原理是烟气中的SO2在吸收塔中与含有氢氧化镁(Mg(OH)2)的吸收剂反应,生成硫酸镁。化学反应如下:

(1)主反应

(2)副反应

由此可见,脱硫后生成的部分硫酸镁溶液随烟气进行迁移,致使烟尘采样过程中在滤筒中沉积,造成了滤筒中烟尘浓度的增加。而且从表观上看,采样后的滤筒显潮湿,经烘干后,滤筒较硬,碰撞声音较其他滤筒清脆。

2.3 改进措施

通过以上测试分析可知,由于硫酸镁、亚硫酸镁等易溶于水,溶解度比硫酸钙、亚硫酸钙高出100倍左右,所以结垢可能性远小于钙法,但极易被烟气带出,溶解在湿烟气中。如果在脱硫后不采取再加热升温措施,部分镁盐会随烟气排放,致使在环保监测过程中,烟气中镁盐被滤筒吸收,滤筒重量加大,“烟尘”浓度超标。

因此,减少氧化镁脱硫对烟尘排放的影响,最主要的就是尽可能避免脱硫溶液进入烟气中。结合镁法脱硫工艺,提出如下3种方法:(1)减少氧化镁使用量,在满足SO2排放浓度、总量达标的情况下,尽量减少脱硫剂使用量,减小镁硫比;(2)在脱硫后采用烟气再加热系统,即GGH,但在实际应用中,该工艺在低温端易造成石膏严重结块堵塞,循环泵滤网堵塞,严重影响脱硫系统安全运行;(3)强化烟气除雾器(eliminator)功能。一般情况下,脱硫塔具有脱硫、除尘、除雾、氧化等四合一功能,由于烟气脱硫后含大量水雾,可在脱硫塔上部安装的烟气除雾器中分离,去除水汽后经由烟囱排放至大气,烟气中烟尘和其他的悬浮固体物也同时借着除雾器去除,除雾器在工业用水清洗循环下受到间歇性冲洗清洁,以除去聚附于此处的烟尘,避免差压增加造成堵塞影响通风力。

3 结束语

(1)锅炉烟尘中电导率、SO42-浓度、Mg2+浓度变化与烟尘浓度呈显著正相关,相关系数r2均大于0.95。

(2)镁法烟气脱硫工艺中脱硫液随烟气迁移,是造成锅炉烟气中烟尘排放浓度超标的主要原因之一。

(3)尽可能避免脱硫溶液进入烟气中,是减少氧化镁脱硫对烟尘排放影响的关键因素。通过采用选择合理的镁硫比、增设GGH、强化烟气除雾系统等措施,可以达到控制要求。

[1]Urbanek A,Kumanowski K.Desulfurization of flue gasses by the wet magnesia method of Warsaw Technical University[J].CA,2002,137(8):113-391.

[2]柴明,崔可,徐康富,等.氧化镁湿法烟气脱硫回收工艺的技术经济可行性初步分析[J].环境污染治理技术与设备,2006,7(4):38-73.

[3]吕天宝.镁法脱硫技术在2×330MW机组上的应用[J].电力科技与环保,2011,27(4):45-47.

[4]GB/T 16157—1996固定污染源排气中颗粒物测定与气态污染物采样方法[S].北京:中国标准出版社,1996.

[5]HJ/T 373—2007固定污染源监测质量保证与质量控制技术规范(试行)[S].北京:中国标准出版社,2007.

[6]GB/T 5468—1991锅炉烟尘测试方法[S].北京:中国标准出版社,1991.