某热轧厂精轧机组故障分析

2013-11-13徐建平

徐建平, 肖 涵

(1 武汉钢铁重工集团冶金重工有限公司, 湖北 武汉 430083; 2 武汉科技大学机械自动化学院, 湖北 武汉 430081)

某热轧厂在日常点检过程中发现F1精轧机在咬钢瞬间产生巨大冲击,并且伴有剧烈声响,其声响程度远大于其余精轧机,同时也发现F6精轧机的齿轮分配箱振动值较其余精轧机的齿轮分配箱大得多.由于不知道该声响产生的具体原因,因此很长一段时间只能轧制强度较低的钢种,严重影响了其正常生产.为找出该热轧机组传动系统的故障原因,对该精轧机组F6轧机齿轮座进行了实验研究和理论分析,并提出改进方案.

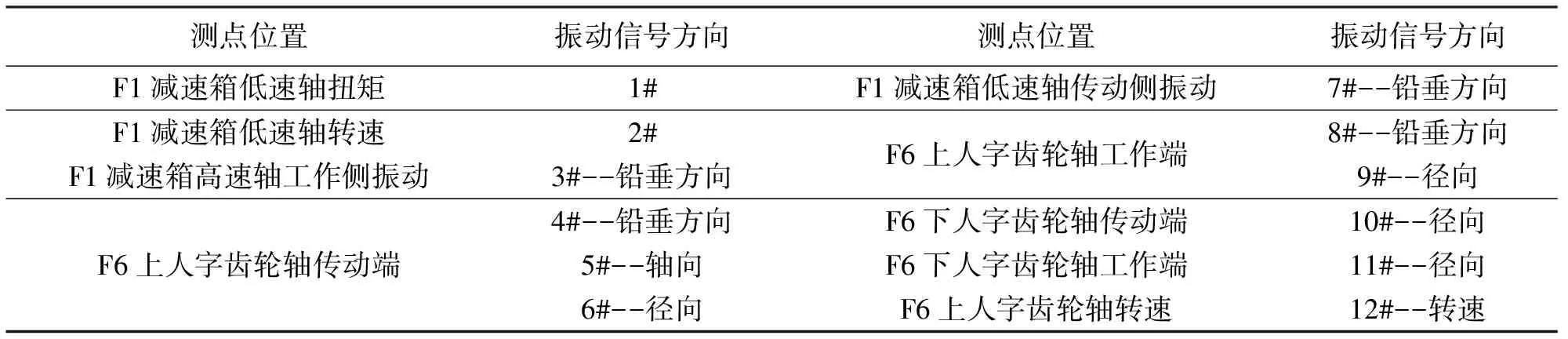

1 测试信号及测点分布

齿轮座的故障信息可以通过其振动信号反应出来,通过分析振动信号的时域信号与频域信号即可获得齿轮座的故障特征[3-4].因此,主要测试了F1齿轮箱高速轴和低速轴、F6齿轮轴传动端和工作端的各向振动量等25个信号.部分测点分布图见表1.

表1 精轧机部分测点位置及测试信号

2 F1齿轮箱振动信号分析

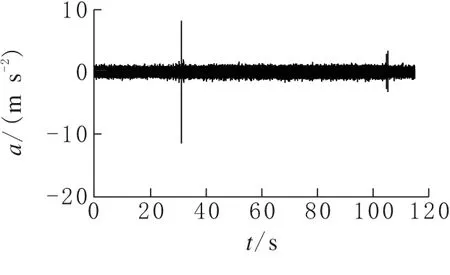

2.1 测试信号时域分析

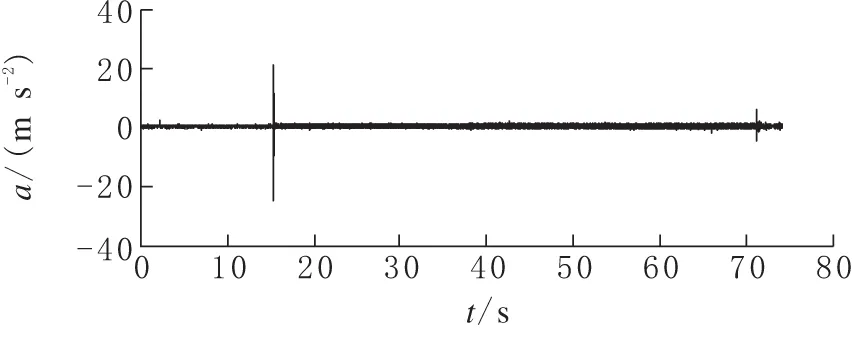

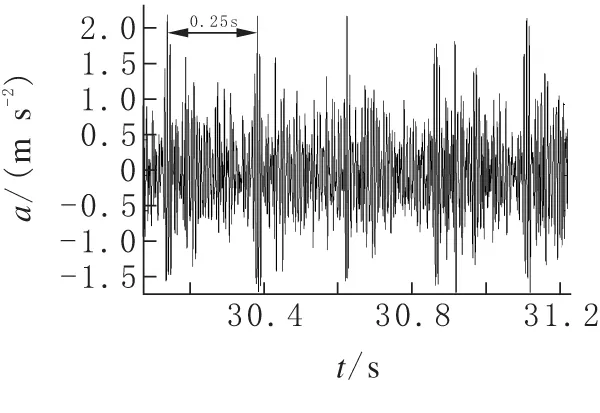

在主轧线正常生产工况下,分别测取该轧机在空转状态与轧制状态的各测点信号.部分典型振动实测时域信号见图1.

由图1可知:1)F1咬钢瞬间冲击很大,加速度均方根值最大达到43 m/s2,且较大值发生在水平方向,F2咬钢瞬间冲击也很大,加速度均方根值最大达到42.5 m/s2,但较大值发生在垂直方向,在稳态轧制时的振动较小;2)F1高速轴传动侧测点的咬入峰值与稳态轧制时的均方根比值较工作侧较大;低速轴垂直方向的咬入峰值与稳态轧制时的均方根比值较水平方向较大;F1高速轴传动侧的咬入峰值与稳态轧制时的均方根比值较F2大得多;3)F1齿轮座的振动较小.

(a)高速轴传动侧水平方向

(b)高速轴传动侧垂直方向

(c)低速轴传动侧垂直方向

(d)低速轴工作侧垂直方向

(e)低速轴工作侧水平方向

(f)高速轴工作侧垂直方向

进一步对时域信号进行统计分析(表2)后发现,F1的振动强度整体较F2偏大,其主要振动方向为水平方向,而F2的主要振动方向为垂直方向.F1的主要振动方向与轧钢前进方向一致.

表2 F1典型振动信号统计分析

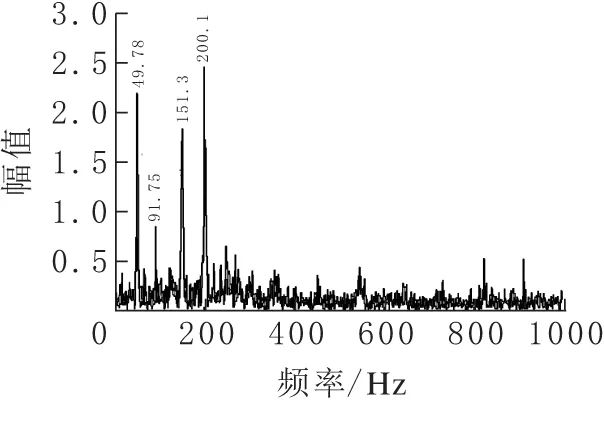

2.2 测试信号频域分析

部分典型振动信号的功率谱见图2.

(a)F1高速轴传动侧垂直方向

(b)F2高速轴传动侧垂直方向

(c)F1低速轴工作侧垂直方向

(d)F2低速轴工作侧垂直方向

(e)F1高速轴传动侧水平方向

(f)F2高速轴传动侧水平方向

由图2可知:从振动信号的谱图看,F1和F2轧机减速箱测点能量较大的频率成分主要是减速机齿轮的啮合频率及其倍频,水平方向的振动大于垂直方向的振动,在谱图中未见轴承及其他零部件故障信息.故F1和F2轧机主传动系统无明显故障,但F1轧机在钢坯咬入时受到巨大的冲击.

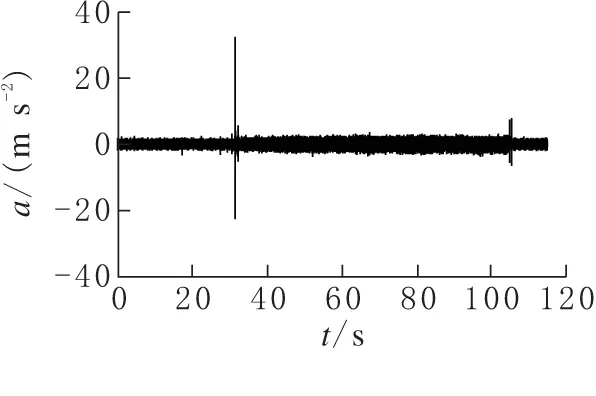

3 F6齿轮座振动信号分析

3.1 测试信号时域分析

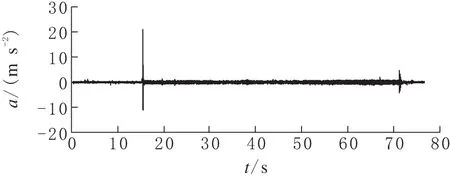

由图3实测振动加速度曲线可知:F6、F7在咬钢和抛钢瞬间存在强大冲击,振动加速度冲击峰值最大达到30 m/s2,轧件抛出时也出现较大的冲击振动.这种冲击振动是由于齿轮座在咬钢和抛钢时承受较大的倾翻力矩所致.

(a)F6上人字齿轮轴传动侧铅垂方向

(b) F6上人字齿轮轴传动侧轴向

(c) F6上人字齿轮轴传动侧水平方向

(d) F6上人字齿轮轴工作侧铅垂方向

(e) F6上人字齿轮轴工作侧水平方向

(f) F6下人字齿轮轴传动侧水平方向

各次测试的均方根值计算结果如表3所示.从表3可以看出:轧钢状态下,各测点的振动加速度均方根值比空转状态下有所增加,但其绝对值并不明显偏大.三次后测试发现,各测点分别在空转状态下和轧钢状态下的振动加速度均方根值没有显著增加,表明齿轮座没有恶化趋势.

表3 各测点振动信号的均方根值 m/s2

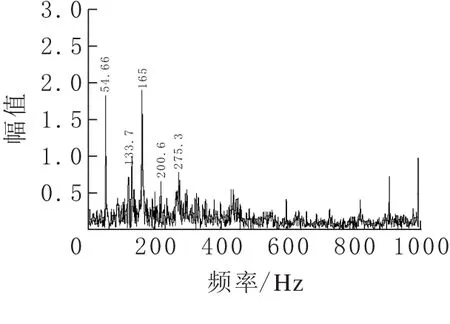

3.2 振动信号的频域分析

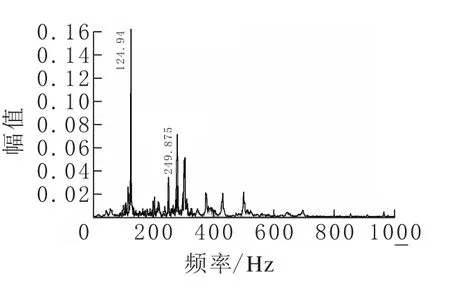

选取典型实测时域信号进行频谱分析,其中空转时F6上人字齿轮轴水平方向振动信号及频谱图析如图4所示.经计算可得F6齿轮座的转频4.11 Hz,啮合频率123.3 Hz.

(a) 时域信号局部放大图

(b) 功率谱

从图4(a)中可明显看出时域信号存在周期性的冲击,且与人字齿轮轴的转频相等,且在一个周期内共出现30个振动峰值,这与人字齿轮齿数刚好吻合.由该信号功率谱可知在齿轮啮合频率及其二倍频周围存在边频带,但边频带分布并不对称.

图5所示为轧钢状态下的时域波形及其频谱,其中同样存在啮合频率及其二倍频边频带.

综上可知其存在齿轮调节误差或联接轴不平衡故障特征1-2,5.但由相同厂家生产的其它几架机组均未出现上述故障特征,故该故障应该为接轴不平衡.该故障长期存在将导致该齿轮座的轴承和齿轮加速损坏.

(a) 时域信号

(b) 功率谱

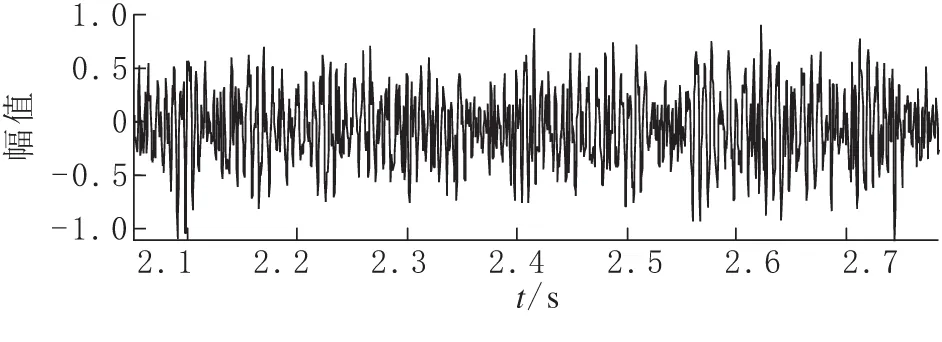

图6是轧制状态下F7轧机上人字齿轮轴传动侧水平方向的振动信号的波形及其功率谱.由图可知F7轧机的振动波形周期性冲击的能量比F6小得多.其功率谱图中存在有齿轮啮合频率,无明显2倍啮合频率成份,啮合频率附近未见明显边频带,属于正常齿轮啮合信号的谱图,F7轧机齿轮座状况正常.

(a) 时域信号放大图

(b) 功率谱

4 结论及建议

1)F1轧机在钢坯咬入时受到巨大冲击,但减速机本身及人字齿轮座均无明显故障,F6、F7在咬钢和抛钢瞬间存在强大冲击振动,齿轮座没有恶化趋势;

2)F6精轧机齿轮座的时域信号存在周期性的冲击,频域信号表明齿轮啮合频率及其二倍频周围存在边频带,但齿轮座无轴承故障征兆;

3)与精轧机组其它齿轮座的运行状态进行比较分析后得出F6齿轮座振动过大是由接轴不平衡而并非齿轮出现调节误差所造成的;

4)建议调整F1轧机机前辊道输送速度,使之与F1工作辊咬入点线速度的水平分量匹配,同时采取其它措施降低钢坯咬入时对轧机的冲击;

5)建议检查F6轧机主电动机与齿轮座之间接轴的动平衡,并做现场动平衡试验,使其达到动平衡要求.

[参考文献]

[1] 安学利,周建中,向秀桥,等. 刚性联接平行不对中转子系统振动特性[J]. 中国电机工程学报,2008, 28(11):77-81.

[2] 王会军,朱海琴. 精轧机齿轮基座轴承故障诊断[J]. 中国设备工程, 2011(4):62-63.

[3] 王永涛,臧 勇,吴迪平,等. CSP轧机振动的振源研究[J]. 振动、测试与诊断, 2008, 28(4):395-399.

[4] 米 林, 牟 云, 杨 静. 轧机齿轮箱和齿轮联轴器的故障诊断[J].机械工艺师, 2000(5): 13-14.

[5] 郭玉秀,倪晓红,王玉田. 基于混沌弱信号检测的轧机故障诊断[J].研究工程设计学报, 2011, 18(3): 218-221.