基于MATLAB的平面翻转机构优化设计

2013-11-13陈水胜李双强华中平鲍晓斌

陈水胜, 李双强, 华中平, 鲍晓斌

(湖北工业大学机械工程学院, 湖北 武汉 430068)

翻转机构在工程器械中应用广泛,例如带自卸功能的车辆、浮桥、舱门等[1].此类机构由于工作载荷大,通常在动力方面投入巨大以提高安全系数,保证工作可靠性[2].在实际应用中,虽然采用的动力驱动方式不尽相同,但其结构和功能都是相似的,有些结构有很大的优化空间.下面通过对此类机构进行力学建模,用最优化理论对结构尺寸进行优化,使其既安全可靠,又有良好的结构工艺性.

1 模型的建立

对工程实际中的某种平面翻转机构进行模型简化,得到的机构简图见图1.

图 1 平面翻转机构

图1中A、B、C为三个铰支点,构件1为基础固定件、构件2为转动构件、构件3为一个双作用单杆活塞式液压缸.构件3的活塞杆与构件2于A点铰接、缸筒与构件1于C点铰接,构件2与构件1、构件3的活塞杆分别于B、A点铰接.

此机构模型能实现在液压缸推力作用下,将构件2由竖直位置转到水平位置.通过优化设计,确定合适的铰支点A、B、C的相对位置,以满足在较小的液压推力下,液压缸活塞杆的长度最小.参照图1,建立如图所示笛卡尔直角坐标系(x,y).设置铰支B点为坐标原点B(0,0),构件1水平布置、构件2竖直布置,构件2可以在xoy平面绕原点转动作翻转运动.优化设计的目的就是要确定铰支点A(x1,y1)、C(x2,y2)的值,在较小的液压推力下,使液压杆长度最小,即x2最小,使液压缸的设计制造在满足其使用功能的同时,具有良好的结构工艺要求,达到安全生产、经济实用的目的.

假设转动构件2及其上固定的重物质量为m,其重心位置为(h,s),忽略铰支连接及构件3(液压缸)的质量和摩擦转矩,则在液压力F推动下,构件2由竖直位置到水平位置的平衡转动过程中,液压力F与构件2的旋转角度θ(0≤θ≤π/2)的关系可表示为:

F=m×9.8×(h×cosθ-s×sinθ)/

2 设计分析

2.1 实际数学模型的建立

在实际工程中,设翻转底板(构件2)质量m1=1 t,其上固定重物的质量m2=1 t;则可翻转物体质量m=m1+m2=2 t.可翻转物重心位置为(830,500).

考虑翻转机构的使用功能要求,对液压缸实际安装所需结构尺寸提出一定的要求:液压缸在有效行程内时,其连接支撑部件不与其它部件发生位置干涉.因此,缸筒与基础部件(构件1)于C点铰接时,其坐标值y2在初步计算确定缸筒直径D=80 mm,则可取y2=50 mm,以保证翻转机构在有效的翻转范围内,液压缸在最低位置时不与基础部件(构件1)发生干涉.x1为铰支点A距翻转底板(构件2)的垂直距离,取安全尺寸x1≤350 mm.

现在未确定的未知数有三个:x1、y1和x2.

在MATLAB中建立方程如下:

F=(2000*9.8*(830*cos(angle)-500*sin(angle)))/(sqrt(x1^2+y1^2)*(cos(atan((sqrt(x1^2+y1^2)*sin(pi/2-angle+atan(x1/y1))-50)/x2))*sin(pi/2-angle+atan(x1/y1))-sin(atan((sqrt(x1^2+y1^2)*sin(pi/2-angle+atan(x1/y1))-50)/1000))*cos(pi/2-angle+atan(x1/y1))));

2.2 最大力发生位置的确定

因为未知数个数多,在求解机构翻转时最大液压推力Fmax的位置过程中,可以采用正交分析法,先假设其他几个为已知量,预先确定位置.对于构件3所述的双作用单杆活塞式液压缸,在其液压驱动力作用下,构件2在由竖直位置向水平位置的平衡转动过程中,活塞杆处于先受压后受拉的应力状态.根据力学模型分析,最大力F应该发生在两个极限位置处,即初始翻转角度(θ=0°)和翻转终点(θ=90°)处.

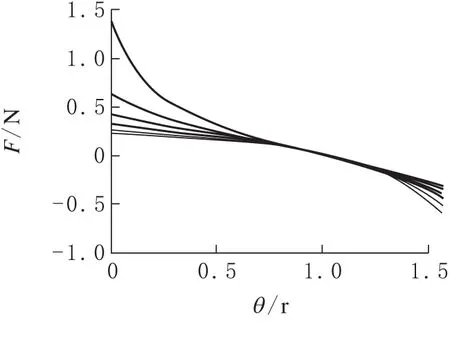

理论分析可知,Fmax应与y1的大小有很大关系,假设x1=300、x2=1 000,在MATLAB中输入公式得到的曲线.

为F—y1变化曲线(图2),图中曲线从上到下依次为y1=100、200、300、400、500、600 mm时的液压缸受力变化情况.从图2可以看出,基于上述数学模型的翻转机构,在机构承载翻转时液压缸的受力是变化的,当0 rad≤θ≤1 rad时,液压缸起推力作用,当1 rad≤θ≤π/2时,液压缸处于受拉状态,以保证平衡转动,其受力临界点在θ=1 rad(57.3°).图2所示的F—y1变化曲线为液压控制系统提供了计算依据.在采用液压驱动实际翻转过程中,当沿转动方向越过临界点时,需要设置一定的背压或者平衡装置来保证翻转过程的稳定性和可靠性.

图 2 F-y1变化曲线

从图2提取关键数据点得到最大值见表1.

表1 Fmax—y1关系表

由图2和表1分析可知,最大力Fmax在y1由100 mm增大到600 mm的情况下,Fmax都先出现在θ=0处,然后出现在θ=π/2处,而且当y1减小时,最大力F会剧烈增大;并且以300 mm ≤y1≤400 mm时,Fmax较小.此时y1为最优化值.

综合以上情况,以最大力Fmax出现在θ=π/2处,而且y1≥320 mm时,进一步优化其它坐标值.

2.3 三个未知量与力F的关系

为了求得铰支点其它坐标最优解,先要知道铰支点A(x1,y1)、C(x2,y2)中三个未知量x1、y1、x2与力F的关系.由理论力学知识,在π/2处力F与x1、y1、x2有如下关系

F=

在MATlAB中建立如下方程:

function y=findbest(x1,y1,x2)

y=(500*2000*9.8)/(cos(atan((x1-50)/(y1+x2)))*x1-sin(atan((x1-50)/(y1+x2)))*y1);

2.3.1假设y1、x2已知,求x1与力F的关系

假设y1=500 mm,x2=1 000 mm.在MATLAB中输入fplot(′findbest(x1,500,1000)′,[0,500]),得到的图见图3.

图 3 力F与x1关系

由图3可知,最大力F随x1的增大而减小,而且x1>200以后减小的幅度越来越小.

2.3.2假设x1、x2已知,求y1与力F的关系

假设x1=300、x2=1 000,在MATLAB中输入fplot(′findbest(300,y1,1000)′,[0,1000]).得到的图见图4.

图 4 力F与y1关系

由图4可知,最大力F随y1的增大而增大,而且增大的幅度基本不变.

2.3.3假设x1、y1已知,求x2与力F的关系

假设x1=300、y1=500,在MATLAB中输入fplot(′findbest(300,500,x2)′,[0,2000]),得到的图形见图5.由图5可以看出:最大力F随x2的增大而减小,而且在x2>1 000 mm以后,减小的幅度越来越小.

3 最优化结果

由以上三个变量与最大力F的关系可知,x1越大、y1越小、x2越大力F越小.在实际工程中,由工艺尺寸、装配尺寸和使用功能尺寸确定三个未知数的约束如下:

1)0≤x1≤350 mm;

2)320 mm≤y1≤1 380 mm;

3)400 mm≤x1≤1 400 mm;

在Excel中用规划求解方法是一种比较方便的方法.用规划求解工具得到的最优解如下:目标函数F=33 815.166 9 N;设计变量左铰链x坐标x1=350 mm, 左铰链y坐标y1=320 mm, 右铰链x坐标x2=1 400 mm, 右铰链y坐标y2=50 mm.

求解可得:当铰支点坐标值取A(350,320)、C(1400,50)时,液压驱动机构翻转的驱动液压缸所需的系统压力较低.但是考虑到x2是关键数据,x2的大小直接决定了液压缸的安装尺寸和结构工艺尺.x2大,则液压缸的长度尺寸大;x2小,则液压缸长度尺寸小.分析图5中力F随x2的变化趋势可知,取x2=1 000时,Fmax=36 245.587 N,比x2=1 400时(F=33 815.166 9 N)的值只增大了7.19%.特别是当x2>1 000 mm后,随着x2的增加,液压缸驱动力F增加的幅度并不明显.在满足翻转机构的使用功能要求的前提下,工程上需要液压缸长度较短,具有良好的结构工艺性,并满足工作稳定性和可靠性[3].因此从功能实用、经济可靠方面来说,上述翻转机构最终优化结果为:A(350,320)、C(1000,50).

4 验证及结论

1) 用最优化理论,结合MATLAB工具平面翻转机构的结构尺寸进行优化设计,确定了合理的结构参数,提高了系统的可靠性.

2) 计算结果在实际工程中应用,有效地解决了翻转位移及承载能力与驱动液压缸制造工艺上的矛盾,改善了液压缸的结构工艺性能,从而降低了系统的制造、使用和维护成本.

[参考文献]

[1] 李静,宁虎成.基于MATLAB的结构优化设计[J].工程结构,2012(4):142-143.

[2] 冯淑珍,车架翻转机构的设计[J].机械工程师,2011(5):149-150.

[3] 吴邦祖,大平板翻转机构设计[J].新技术新工艺,1991(4):23.