330MW机组升压风机电机增速改造为联合风机电机

2013-11-13庄伟

庄 伟

(徐州华鑫发电有限公司,江苏 徐州 221166)

0 引言

脱硝改造中为了节省投资成本增加企业内涵式增长,对改造中拆除的两台升压风机电机进行增速改造,用于联合风机电机。采用综合优化方案,配套改造400V及6kV柜达到最佳的使用效果。

1 电机改造参数的确定

由于新增联合风机转速为990r/min,而升压风机电机型号为YKK800-8,转速为746r/min,为了达到提高转速的目的必须对电机进行改造,改造后电机需满足现场需要,以及下列要求:

(1)额定轴功率:1955kW(BMCR 工况 7737Pa);

(2)最大轴功率:2676kW;

(3)额定电压/频率:6kV/50Hz;

(4)额定转速: 990r/min;

(5)冷却方式:空—空冷;

(6)电动机转动惯量:3008kg·m2。

2 关键问题的解决

(1)原升压风机电机中心高800mm,即YKK800异步电动机,8极与6极定子槽数可以互用,此改造项目原8极电机中所采用的槽数比、槽型均可应用于6极电机。经电磁计算分析原8极槽配合可用于6极电机改造,满足定转子铁心重新利用的要求,但噪声会稍有增强。因电机极数变小,电机绕组跨距需要根据“极距=槽数/极数”相应增大,跨距采用1-11短距方式有效削弱谐波对电机的影响。跨距调整后需对定子线圈重新绕制,并嵌入定子铁心后连同机座一起进行VPI真空压力浸渍。因极数降低、转速增高,电机转矩将降低,在负载转动惯量相似的情况下加速时间将较比改造前有所提高。热负荷较比改造前有所降低,在转速提高之后电机整体温升将比改造前有所降低。电机转轴材料为16Mn,其屈服极限为3210kg/cm2,扭转许用应力τ取660kg/cm2,按改造电机(型号YKK800-6)3150kW计算可得改造电扭转许用应力为470kg/cm2完全满足机械强度要求。端部最小允许启动电压为85%额定电压,较原机有所提高。

(2)改动部件:线圈按照F级绝缘进行重新绕制,因改造电机与原电机电压等级相同,所以线圈材料采用与原电机相同的玻璃丝薄膜绕包铜线,线圈铜线尺寸规格保持不变,使定子线圈在绕包对地绝缘、匝间绝缘后尺寸与原电机相同,保证原定子铁心在满足电气性能的前提下得到充分利用。固定线圈的相关部件如支架、端箍等根据6极电机线圈的端部尺寸进行重新设计并制造。

(3)因电机由原8极改为6极,在原746r/min转速提高至990r/min,转子线速度有所增加,转子风扇离心力增大,需做加固检查。为了保证安全堵转时间大于启动时间,通过风机的负载阻力矩曲线、负载转动惯量,核算转子端环、转子导条在启动过程中温度上升幅度。不满足85%电压启动要求,需要对转子端环等部件尺寸进行进一步调整。

(4)工程实施中因考虑造价及施工简单,土建决定起用原引风机电机基础,作为新增联合风机电机基础,由于原引风机电机型号为YKK710而改造后电机型号为YKK800两者底座相差较大,无法安装,经与改造厂家沟通决定新制做过渡板使两者相连。

3 改造工艺要求

3.1 电机铁芯的温升及铁耗试验

铁芯磁密为1T(磁通密度B=10000高斯)的状况下,铁芯齿部最高温升不大于25K,齿的最大温差小于15K为合格。如铁芯温升不合格,应查处达到合格,铁芯试验合格后方可进行绕组的嵌装。

3.2 定子绕组的制作

3.2.1 拆除旧绕组前先测量并记录下列数据:定子槽数、绕组接线方式、节距、端部轴向长度。

3.2.2 拆除旧绕组后测量并记录下列数据:每只线圈的匝数(注意有的电机绕组在同一极相的串联线圈中有二种匝数)、导线的线规(包括导线的型号)、并绕根数、鼻高、各层垫条的材质和厚度、长度、主绝缘单边厚度和材质、槽楔的材质和尺寸。

3.2.3 彻底清洗铁芯后,全面检查铁芯有无损伤,二侧压板有无变形。如有缺陷必须消除。

3.2.4 铁芯表面喷“8037”晒干醇酸漆。

3.2.5 按设计要求制作绕组。

1)绝缘耐热等级为F级(155℃)。

2)导线选用F级 SBEFB-70/155-2N聚酰亚胺薄膜绕包双玻璃丝扁铜线。

3)按设计要求绕制棱形—拉形—整形。

4)包绝缘

F级5440-1Ⅱ(544-1)环氧桐马酸酐粘合粉云母纸(烘烧法),双面玻布补强,平均耐压<30kV/m.m 个别点耐压<23 kV/m.m。

5)模压固化

初压温度190±5℃时间3~5min,然后全压温度为180±5℃时间120min。

6)试验

匝间试验:冲击电压18850V 3次/s

交流耐压试验:2.75 UN+4.5kV伏 60s

3.3 绕组的嵌装

3.3.1 槽底垫条、层间垫条、槽楔下垫条及槽楔均为环氧玻璃布板。

3.3.2 按原记录部位放置测温元件(PT100)用 FFP2×0.75 屏蔽线引出接到端子箱内。

3.3.3 端箍及支架的绝缘均采用 0.14×25mm5440-1Ⅱ(544-1)环氧粉云母带半叠包外包玻璃丝带。

3.3.4 绕组端部用涤玻绳绑扎(道数与原相同)。

3.3.5 绕组的连接和引线全部采用45%的银焊。

3.3.6 所有过桥线采用涤玻绳绑扎牢固。

3.3.7 引出线电缆用JEHF-10kV/(或6kV)乙丙橡胶绝缘线(F级)。

3.4 绕组的浸漆

3.4.1 预烘温度为140±5℃时间由绝缘电阻值稳定后决定。

3.4.2 冷却到 60~70℃喷浸6895环氧无溶剂绝缘漆(F级)。

3.4.3 滴干30min后清除定子铁芯表面的剩余漆。

3.4.4 烘干、升温到 155±5℃ 恒温16~18h(以烘后期的绝缘电阻每隔60min测得值保持三次不变及相互值差在10%内)。

3.5 真空压力浸漆工艺(VPI工艺)

3.5.1 预烘:温度 90~100℃,4~5h。

3.5.2 抽真空:罐内压力 20mmHg,1.5h。

3.5.3 解除真空:15min。

3.5.4 抽真空:20mmHg,1.5h。

3.5.5 输漆:漆牌号 T1149-3(F 级)10min。

3.5.6 初压:压力 3.5kgf/cm2,0.5h。

3.5.7 增压:压力 6.5kgf/cm2,3.5h。

3.5.8 回漆、滴漆: 2h。

3.5.9 固化:温度 150~160℃,16~18h。

3.6 试验

3.6.1 测量三相直流电阻。

3.6.2 测量绝缘对地和相间绝缘电阻及吸收比。

3.6.3 直流泄漏及耐压试验3UN伏。

3.6.4 交流耐压试验2UN+1000伏保持一分钟。

3.6.5 绕组表面喷覆盖漆“8037有机硅红磁漆”(F级),机壳内喷防锈漆。

3.6.6 装配(按新电机出厂要求)

3.7 转子

3.7.1 用压缩空气吹净转子铁芯内、外、表面,及通风槽,风叶等灰尘,此后进行清洗,根据油污严重程度,加入绝缘清洗剂。

3.7.2 检查笼条与端环是否良好,按设计要求进行必要的改造。

3.7.3 转子送入烘房。

3.7.4 校测转子轴的各挡同心度。

3.7.5 轴承检修、保养、清洗轴承室。

3.7.6 在动平衡机上校验高速动平衡。

3.7.7 漆喷8037抗弧覆盖漆,转子及轴非配合面喷防锈漆。

3.7.8 总装、试车。测量电机空载三相电流、振动、噪声、轴承温度等。

4 配套设备的改造

配套改造炉侧MCC400V柜抽屉12面,为两台联合风机配套油泵、轴冷风机、加热器提供电源。将原引风机电机6kV柜每面增加三只CT,同时加装一套差动保护,相应一、二次回路同时改造以满足电机运行需要。

5 改造后效果的评比

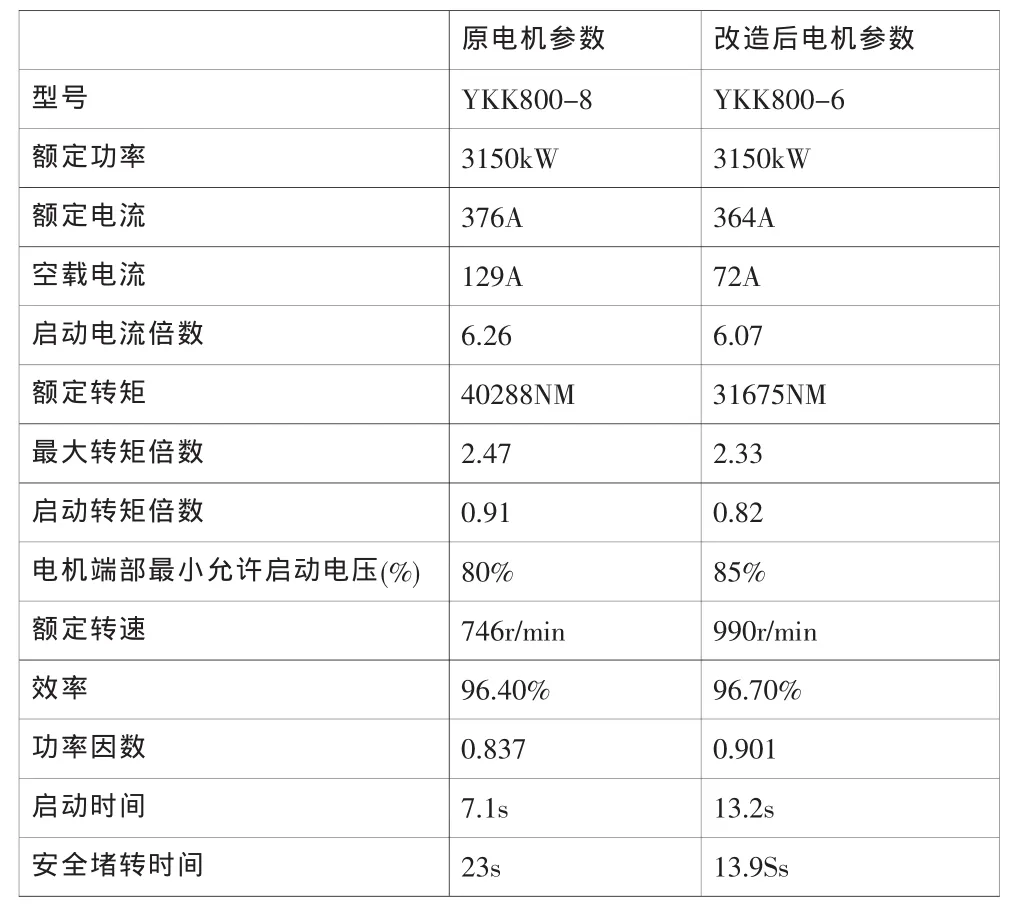

5.1 改造电机参数与原电机参数对比(见表1)

表1

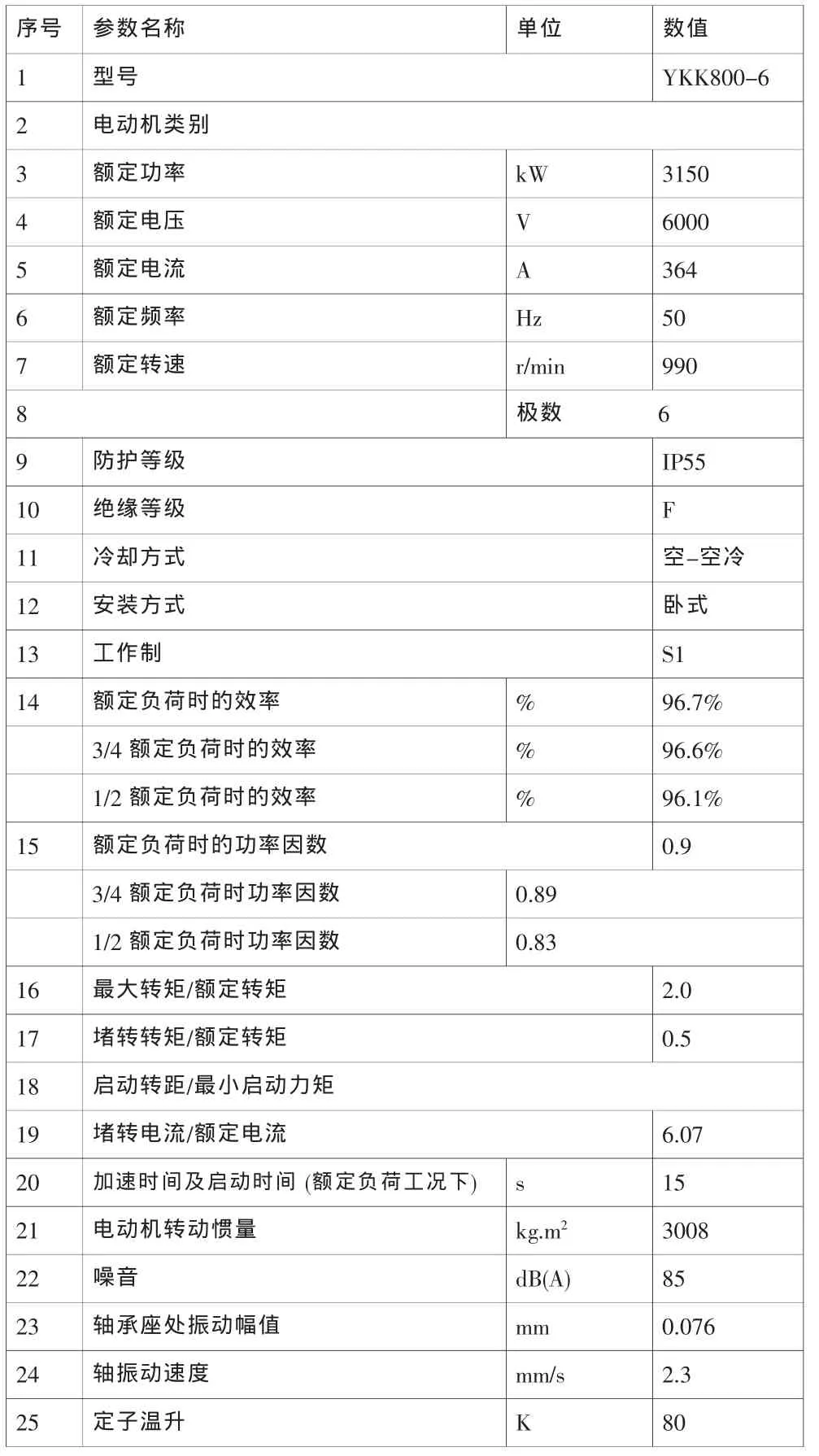

5.2 改造后电机基本参数表(见表2)

表2

从以上两个图表可以看出改造后的电机较原电机功率因数及效率均有所提高,且完全满足风机参数需求。

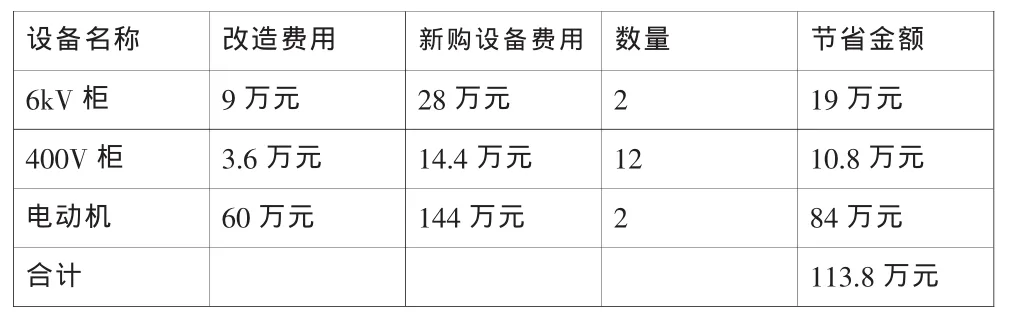

5.3 改造总费用及采购新设备总费用对比(见表3)

表3

从表3中可以看出改造设备总费用比直接采购新设备(未计算新设备安装、调试费用的情况下)节省费用113.8万元。

6 结论

通过以上数据对比不难发现,利用拆除的合适旧设备进行改造,不仅能达到购买新设备同样的效果,而且能结省大量资金。

[1]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 21205-2007旋转电机整修规范[S].

[2]中华人民共和国国家标准 GB755-2000旋转电机定额和性能[S].

[3]中华人民共和国国家标准 GB 1032-85三相异步电动机试验方法[S].

[4]中华人民共和国行业标准 DL/T 596-1996电力设备预防性试验规程电机部份[S].

[5]QI-7.4-02大型交流异步(同步)电机修理规范[S].

[6]全国旋转电机标准化技术委员会.中华人民共和国国家标准 GB 10069-2006旋转电机噪声测定方法及限值[S].

[7]中华人民共和国国家标准 GB/T 13957-92大型三相异步电动机基本系列技术条件[S].