9Cr5MoV钢的磁性分析与深冷处理

2013-11-12孙世清梁文瑞

孙世清, 梁文瑞, 张 楠

(河北科技大学材料科学与工程学院,河北石家庄 050018)

作为冷轧设备的最重要消耗性部件,冷轧辊的质量直接关系到冷轧生产的效率、质量及经济效益[1]。轧辊的寿命主要取决于其硬度和强度,硬度决定了轧辊的耐磨性,所以在很大程度上也决定了轧辊的使用寿命。目前国内外大部分轧辊厂采用提高铬含量和改进常规热处理工艺的方法[2-3]。9Cr5MoV钢是含铬量在5%左右的高碳合金钢,含铬量高,形成了比M3C硬度高且弥散分布的M7C3型碳化物[4],具有良好的淬透性和耐磨性。冷轧辊钢的优异性能还需要通过合理的处理工艺组合来保证。

钢中的残余奥氏体(Ar)与钢的淬火温度密切相关,Ar可导致低温回火零件如冷轧辊的抗拉强度、疲劳强度下降,耐磨性和硬度不足,寿命缩短,接触疲劳抗力下降等[5]。因此,本研究首先结合磁性法[6-8]分析钢中Ar量在冷处理[9]时的变化规律,进一步调整9Cr5MoV钢淬火工艺、冷处理工艺和回火工艺,提高9Cr5MoV钢的硬度。

1 试验方法

1.1 试验材料成分及状态

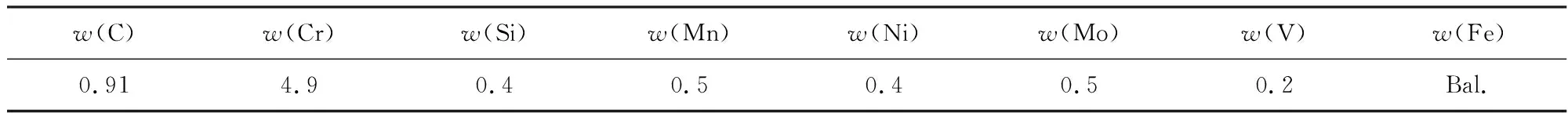

试验用9Cr5MoV钢的化学成分见表1。试验材料原始组织为调质态。

表1 9Cr5MoV钢的化学成分

1.2 试验条件及方法

将试验材料切割成12 mm ×14 mm×16 mm的试样备用。9Cr5MoV钢的Ac1=778 ℃,Accm=1 040 ℃[10],将此作为制定淬火工艺的参考依据。采用SLX-80深冷处理系统进行冷处理试验。对不同处理状态的试样进行洛氏硬度测试,每个试样测得5个点的硬度值,并求得硬度平均值。

1.2.1 磁性分析试验

淬火工艺:930 ℃,30 min,水冷。对调质态和930 ℃淬火态试样进行碳化物定量金相分析,金相腐蚀液采用4%的硝酸酒精。淬火后续冷处理工艺:-80 ℃,-120 ℃,保温时间均为30 min。采用线切割方法由不同状态试样切取Φ3 mm×3.2 mm 的样品用于磁性分析,样品质量在万分之一光电天平上称取。在 Model 6000型 Physics Property Measurement System的振动样品磁强计选件(VSM)上对样品进行室温(27 ℃)磁滞回线测试,所加最大外磁场强度H为20 000 ×79.6 A·m-1。

1.2.2 淬火后深冷处理试验

工艺流程:淬火→深冷处理。

淬火工艺:910 ℃,930 ℃,950 ℃,970 ℃,990 ℃,1 010 ℃,保温时间均为30 min,水冷。深冷处理工艺:-120 ℃,30 min。

1.2.3 回火后深冷处理试验

工艺流程:淬火→回火→深冷处理。

淬火工艺: 950 ℃,30 min,水冷。回火工艺:140 ℃,250 ℃,450 ℃,650 ℃,750 ℃,回火时间均为120 min。深冷处理工艺: -120 ℃,30 min。

2 试验结果与分析

2.1 磁性分析结果与讨论

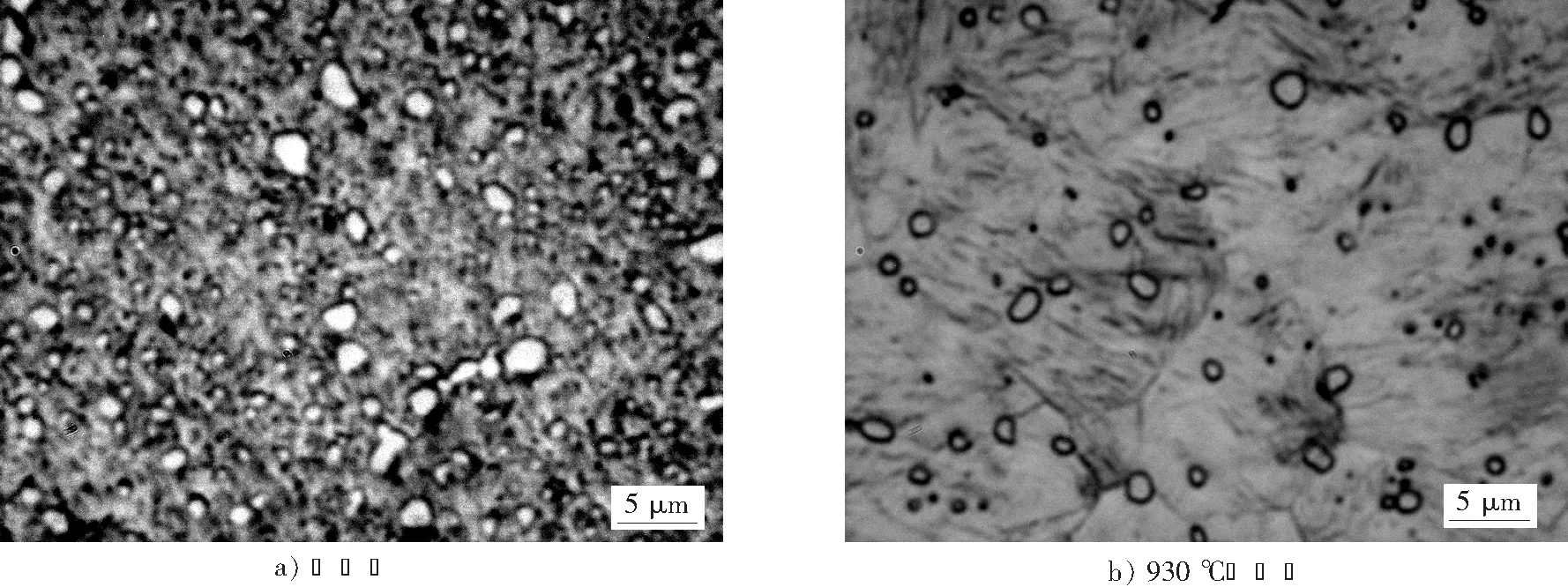

图1为调质态和930 ℃淬火态试样的金相组织。经定量金相分析,调质态试样的碳化物含量为7.2%,而930 ℃×30 min淬水后试样的碳化物含量为2.6%。

图1 试样的金相组织 Fig.1 Metallographic structure

图2为不同状态样品的室温(27 ℃)磁滞回线。可见,所有样品均可在20 000×79.6 A·m-1的磁场强度下达到磁化强度M(即单位质量的磁化强度)的饱和,可得到样品的饱和磁化强度(MS),MS数值大小可以反映样品中铁磁相即铁素体及马氏体的相对数量。

以调质态样品作为磁性分析的标样,其他状态样品作为待测样品。根据定量金相分析结果,即调质态样品的碳化物含量(PC)r=7.2%,而930 ℃×30 min淬水样品的碳化物含量为PC=2.6%,同时认为冷处理时的碳化物含量没有变化,即其他待测样品的PC也取2.6%。根据样品磁性测试分析得到的MS结果,按式(1)进行残余奥氏体量PA的计算分析。

PA=[ (标样MS-待测样MS)/标样MS]×100%+[(PC)r-PC]。

(1)

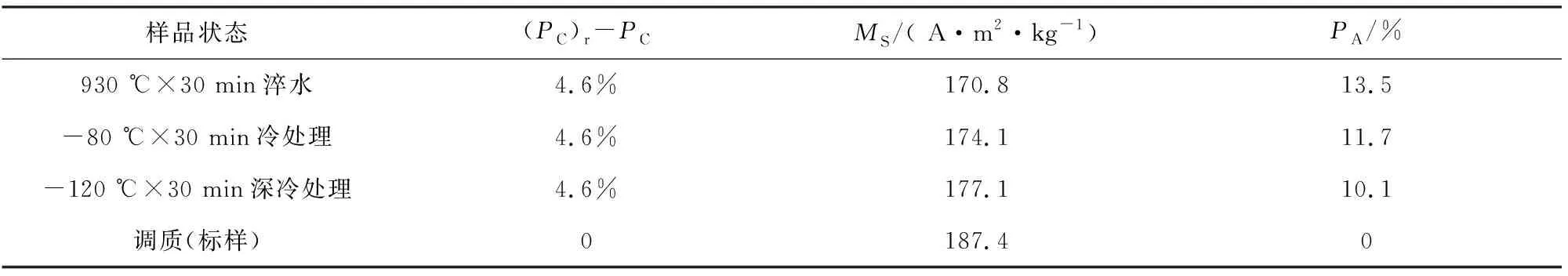

不同处理状态样品残余奥氏体定量分析结果见表2。

表2 不同处理状态样品残余奥氏体定量分析结果

钢在调质态,碳化物量为7.2%,余为铁素体,其饱和磁化强度最高。

钢在930 ℃淬火态及随后冷处理时,碳化物量均为2.6%。-80 ℃和-120 ℃冷处理后残余奥氏体含量由13.5%分别减少为11.7%和10.1%。这表明,-120 ℃深冷处理较-80 ℃冷处理能更有效地减少钢中残余奥氏体。

2.2 淬火后深冷处理试验结果与讨论

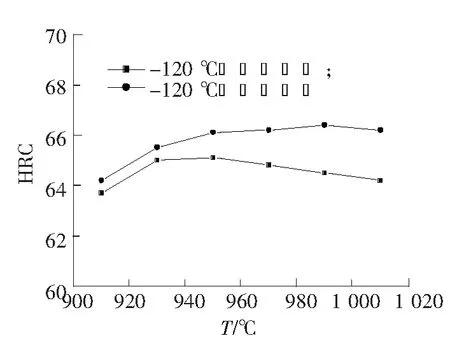

图3 不同温度淬火后-120 ℃深冷处理前后9Cr5MoV钢的硬度Fig.3 Effect of quenching temperatures and cryogenic treatment on the hardness of 9Cr5MoV steel

图3为不同温度淬火后,-120 ℃深冷处理前后9Cr5MoV钢的硬度变化情况。可见,深冷处理前钢的硬度随淬火温度首先升高,淬火温度在930~950 ℃之间钢的硬度很高(约为65 HRC),进一步提高淬火温度,钢的硬度反而下降,这与淬火后钢中残余奥氏体量增加,碳化物量减少有关。深冷处理后钢的硬度随淬火温度首先升高,而后硬度稳定在约66 HRC,这是由于残余奥氏体在-120 ℃深冷处理时转变成了马氏体的缘故,而且淬火温度愈高硬度提高愈明显,硬度提高值由约0.5 HRC(淬火温度910 ℃)提高到约2 HRC(淬火温度1 010 ℃)。表明淬火温度愈高,深冷处理的作用愈明显。综合分析,如不进行深冷处理,淬火温度选择在950 ℃,钢的硬度达到最高值(65 HRC);如进行深冷处理,淬火温度选择在950 ℃,钢的硬度已超过未经深冷处理最高值(66 HRC),进一步提高淬火温度,钢的硬度也不再明显变化。因此,钢的淬火温度选择在950 ℃是合理的,此后深冷处理可使钢的硬度再提高约1 HRC。

2.3 回火后深冷处理试验结果与讨论

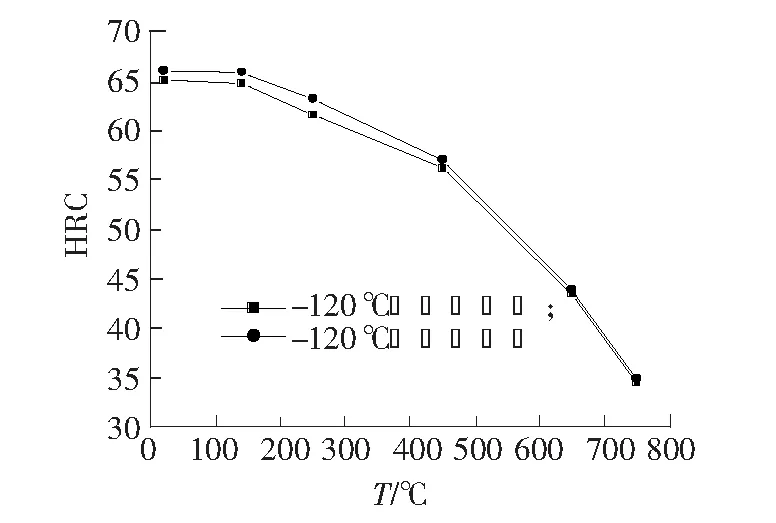

图4 不同温度回火后-120 ℃深冷处理前后9Cr5MoV钢的硬度Fig.4 Effect of tempering temperatures and cryogenic treatment on the hardness of 9Cr5MoV steel

图4为950 ℃×30 min淬火,不同温度回火后,-120 ℃深冷处理前后9Cr5MoV钢硬度变化情况。可见,低温回火后,钢中的残余奥氏体尚未分解,-120 ℃深冷处理可促使其向马氏体转变,从而钢的硬度提高约1 HRC。随着回火温度的提高,残余奥氏体已在回火时分解,深冷处理时已不再有相变发生,硬度也不再明显变化。

综上所述,淬火、淬火+低温回火后,深冷处理均可使残余奥氏体向马氏体转变,提高钢的硬度。淬火+高温回火后,残余奥氏体已经在回火时分解,深冷处理无法再提高钢的硬度。

3 结 论

1)9Cr5MoV钢在930 ℃淬火态、-80 ℃和-120 ℃冷处理态,钢中残余奥氏体含量分别为13.5%,11.7%和10.1%,深冷处理(-120 ℃)较冷处理(-80 ℃)能更有效地减少钢中残余奥氏体。

2)950 ℃淬火可使淬火态钢的硬度达到最大值(65 HRC),此后-120 ℃深冷处理可使钢的硬度再提高至66 HRC。

3)950 ℃淬火+140 ℃低温回火后,-120 ℃深冷处理可使钢的硬度提高约1 HRC。

参考文献:

[1] 陈建礼. Cr5型冷轧辊锻造辊坯研制[J]. 锻压技术, 2006(2): 10-12.

CHEN Jianli. Development of Cr5 forged blank of cold-rollers[J].Forging & Stamping Technology, 2006(2):10-12.

[2] 俞誓达, 陈 菡. 我国轧辊业现状及发展中应重视的问题[J]. 钢铁, 2007, 42(7): 1-6.

YU Shida, CHEN Han. Current status and several problems of roller industry in China[J]. Iron & Steel, 2007, 42(7):1-6.

[3] JIANG Z Y, TIEU A K, ZHANG X M, et al. Finite element simulation of cold rolling of thin strip [J]. J Mater Proc Technol, 2003, 140: 542-547.

[4] XIAO B, XING J D, FENG J, et al. Theoretical study on the stability and mechanical property of Cr7C3 [J]. Physical B, 2008, 403: 2 273-2 281.

[5] 关小霞,王贤杰,胡宏彦,等.双辊铸轧不锈钢薄带开裂机制分析[J].燕山大学学报,2010,34(3):200-203.

GUAN Xiaoxia,WANG Xianjie,HU Hongyan,et al.Study on cracking causes of stainless steel during twin-roll strip casting process[J].Journal of Yanshan University,2010,34(3):200-203.

[6] ZHAO L, DIJKN H, BRCK E, et al. Magnetic and X-ray measurements for the determination of retained austenite in TRIP steels[J]. Materials Science and Engineering A, 2001, 313:145-152.

[7] 姜微华, 孙世清, 刘宗茂, 等. Cu-Fe-Cr原位复合材料和Fe-Cr纤维的磁学特性研究[J]. 河北科技大学学报,2006,27(3):221-223.

JIANG Weihua, SUN Shiqing, LIU Zongmao, et al. Study on magnetic properties of Cu-Fe-Cr in-situ composite and Fe-Cr fibers[J]. Journal of Hebei University of Science and Technology, 2006, 27(3):221-223.

[8] 尹龙星,孙世清, 梁 贺,等. Fe-Cr纤维提取工艺与磁性研究[J].河北工业科技,2008,25(2):69-71.

YIN Longxing, SUN Shiqing, LIANG He, et al. Extraction technology and magnetic property of Fe-Cr fibres[J]. Hebei Journal of Industrial Science and Technology, 2008, 25(2):69-71.

[9] FIROUZDOR V, NEJATI E, KHOMAMIZADEH F. Effect of deep cryogenic treatment on wear resistance and tool life of M2HSS drill[J]. Journal of Materials Processing Technology, 2008, 206: 467-472.

[10] 李顺杰, 杨弋涛, 彭 坤, 等. Cr5钢过冷奥氏体转变研究[J]. 上海金属, 2010, 32(4): 1-4.

LI Shunjie, YANG Yitao, PENG Kun, et al. Supercooling austenite transformation of Cr5 alloy steel[J]. Shanghai Metals, 2010, 32(4): 1-4.