MG250/601-DW 型采煤机故障分析及处理

2013-11-12李文光

李文光

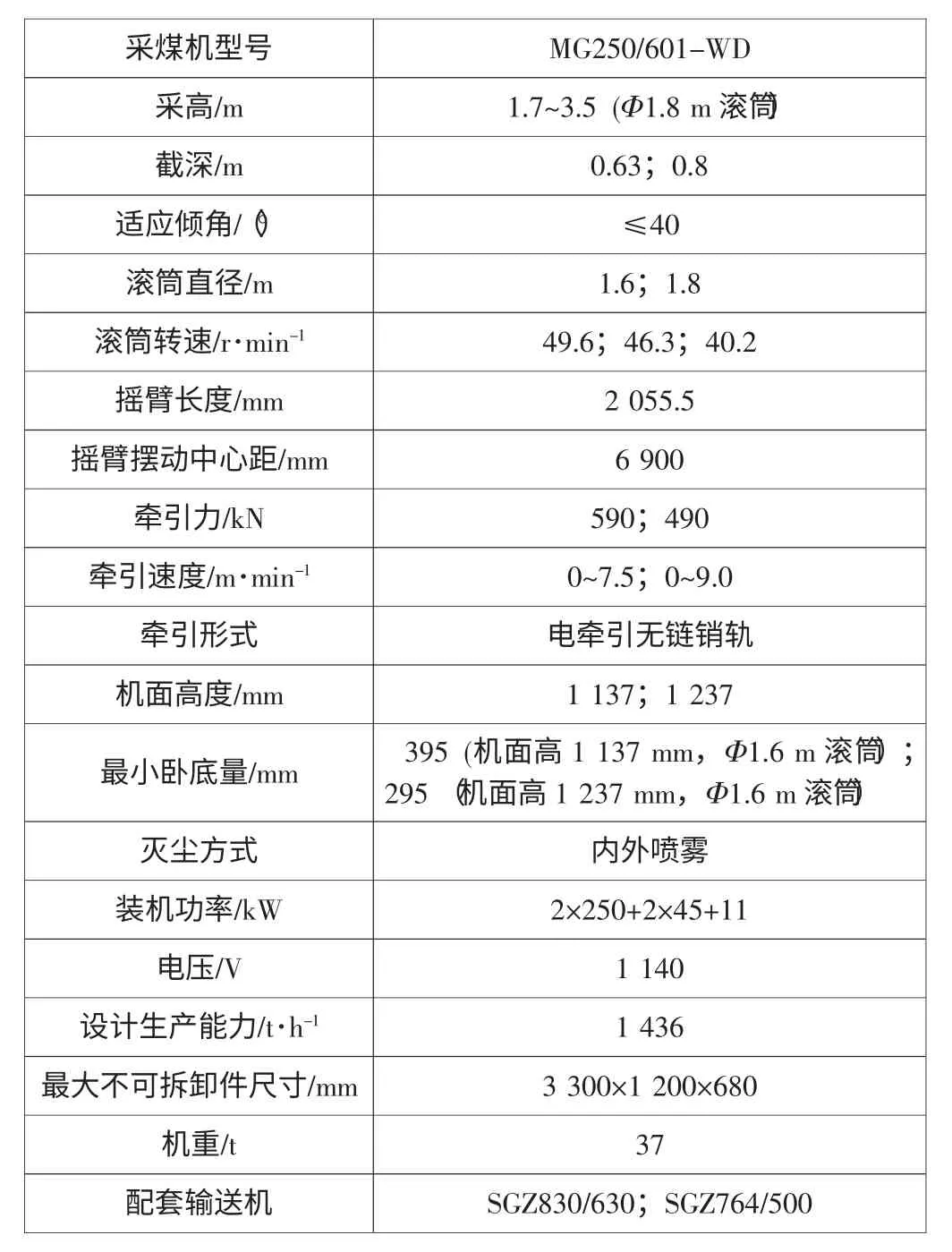

1 MG250/601-DW 型采煤机技术性能

MG250/601-DW 型采煤机是一种用于长壁回采工作面、一次采全高的采煤设备。该机型可采高度1.7 m~3.5 m,配Φ1.6 m 滚筒,适应倾角≤40°,装机功率为2×250+2×45+11 kW,变频牵引。主控制系统采用天讯电控,左右牵引都设有端头站,利用电控阀控制摇臂的升降,操作控制点位置分别设置在机身中间及两端头处,可直接操作按钮或手把,也可以采用无线电发射器离机遥控。在主机中间箱装有液晶显示屏,显示牵引速度及参数。左右截割电机采用1 140 V 电压,变频牵引部分由机内100 kVA/1 140/380 变压器提供电源,既增加了机身重量,又解决了低压变频技术问题,降低了成本。MG250/601-DW型采煤机技术特征见表1。

2 采煤机使用中存在的问题

2009 年9 月在地面联调后,该套机组下井试生产。主采面配套ZY6300/14.5/30 型支架与SGZ764/400 型刮板输送机。工作面长度150 m,采煤高度2.8 m~2.9 m,煤质硬度<3,试生产出煤效果非常好,但在使用中也存在一些问题,主要是:

①内喷雾装置漏水,流入摇臂行星头造成油质降低,润滑效果差,导致行星头内两个星轮齿轮损坏;

②采煤机双联齿轮泵主泵吸油困难,辅助泵无压力,无法调高;

③调高手动阀不动作,摇臂只能升、不能降。

表1 采煤机技术特征

3 故障分析及处理方法

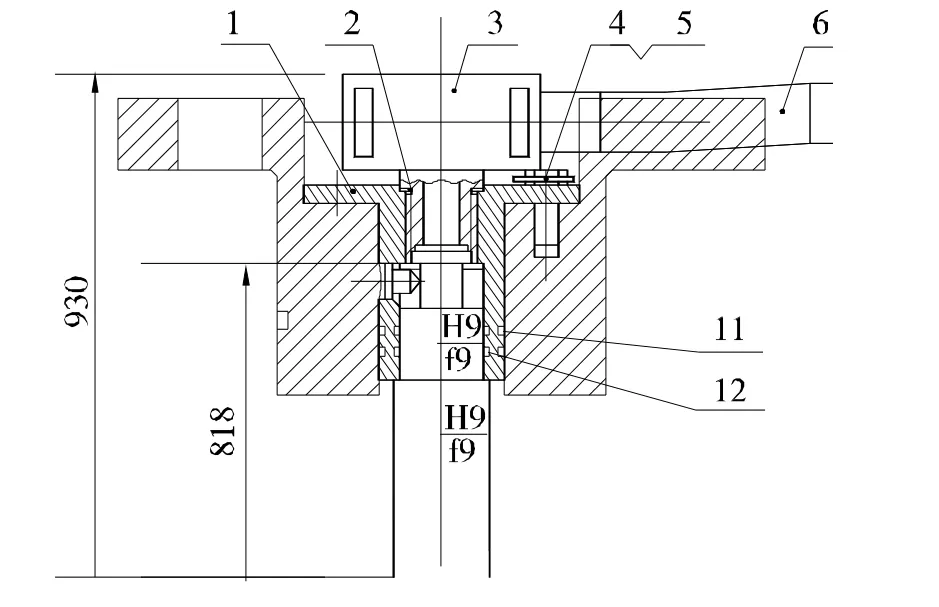

(1)采煤机内通过水过滤器的清水管路分成两路,一路对截割电机、摇臂及中间箱进行冷却;一路通过左右摇臂穿过行星头,利用两档O 型密封进行密封后与三通接头体连接,并与滚筒喷雾嘴连接,形成内喷雾进行除尘。喷雾装置出口见第18 页图1。正常生产2 周后发现不能正常喷雾,水压<3 MPa,符合设计要求,且冷却水正常,喷嘴有堵塞。清理喷嘴后无效果,打开行星头,发现有水进入摇臂,油质污染,取出过水管进行分析。

图1 采煤机内喷雾水管接头示意

主要原因:

①过水管前端机加工粗糙;

②开口处没有倒角,且粗糙度低;

③安装时将两道密封刮坏;

④空载时喷嘴未堵,即使密封损坏,但压力仍可释放不会进入摇臂;有载时喷雾嘴堵塞,压力大,水只能进入摇臂。

处理方法,重新加工无缝钢管(Φ40×7),在过水管长度方向上加5 mm,并对出口前端做倒角、打磨,安装时抹黄油。开机运转后多年来一切正常,不再损坏密封,未发现问题。

(2)该采煤机采用双联PGP511B0140-511A0040型齿轮泵。主泵提供调高压力,辅助泵提供控制液。采煤机运行一段时间后对液压油进行正常更换,试车发现两摇臂不调高,检查油箱油面符合标准,管路无漏油现象,双连泵也没有问题,主泵开机后有压力,但辅助泵无压力。打开排液管,发现主泵有液压油,辅助泵出口无压力,且液压油断续排出。

分析原因:

①辅助泵内有空气,未形成真空,压力油断续;

②过滤器与油箱通过单向阀连通,单向阀位于过滤器中部,将过滤器装入后,推开单向阀,液压油流过单向阀进入过滤嘴,但由于单向阀位于中部,液压油很难充满过滤器,造成吸油侧缺油。

处理方法:

①进油侧安装上、中、下3 个单向阀向过滤器内充油,这样上部不会产生空气,使过滤器内液压油充满油,满足主辅泵开启时总的流量要求。

②对辅助泵吸油管进行吸油,待液压油充满进油管后再与辅助泵连接。

(3)MG250/601-DW 型采煤机液压系统较为简单,双联泵主要提供制动、调高及控制液,生产中出现右摇臂只能升不能降的问题后,经过分析有以下原因:

①右侧端头站电控部分不动作,无法推动电液阀;

②手动阀有动作,不灵敏,有不回位现象。

处理方法:

①对右侧端头站电控部分进行检测,电动阀没有问题,功能均可实现,电气部分没有问题。

②打开手动阀发现三位四通阀有问题,主要是复位弹簧老化和阀体有污物,阻碍阀块运行,不能复位,降摇臂时回液阀块不能处于工作位,因此不能回液,造成摇臂无法下降。因此,更换手动阀复位弹簧;清理阀体,更换阀芯。经过维修重新开机,采煤机工作正常。

4 结语

采煤设备在生产现场运行中产生了问题,若在现场进行解决会更有利于生产。

通过改造内喷雾系统、液压双联泵和手动阀,使采煤机能正常发挥使用功能,对提高生产率和减少维修起到很大的作用,也创造了较好的效益。