浅谈甲醇精馏工艺

2013-11-12李馨馨

李馨馨

1 甲醇精馏的目的

甲醇合成的过程不论采用锌铬催化剂或铜基催化剂,都会受到选择性的限制;另外还有来自合成条件,如压力、温度等的影响。在生产甲醇的同时,不可避免地伴随着一系列副反应,产品主要是由甲醇、水、有机杂质等组成的混合溶液,称为粗甲醇。因为这些杂质的超量存在,使得甲醇合成所得的粗甲醇不能直接用作有机化工的基础原料,所以必须对粗甲醇进行精制,将粗甲醇中的杂质脱除至规定的指标之内。甲醇和水可以以任意比例混溶,但不与水形成共沸物,故可用精馏的方法对粗甲醇进行精制。

2 甲醇精馏工艺简述

2.1 精馏塔的选择

精馏过程中能耗的高低和产品质量的优劣关键在于精馏塔的选择。精馏塔的内件是气液接触和热质传递的主要场所,常用的有分板式和填料塔两种。板式塔生产能力大、操作弹性大、造价低,但安装和检修困难。目前使用广泛的是填料塔,尤其是新型填料精馏塔,内件采用工艺上经过特别处理的不锈钢丝网波纹填料,它的优势表现在以下几个方面[1]:

①丝网填料传质、传热性能极佳,易适应物料工艺参数错综复杂的变化,操作容易,稳定区域大,产品质量能稳定地维持在一个较高的水平。

②新型填料型精馏塔的空隙率是0.85 m2/m3,理论塔板数为8~10 块/m,降低了精馏塔的高度,使得单位生产能力增大。再加上在生产中选用较小回流比,既提高了精甲醇质量,又降低了泵的扬程,节约了电能。

③采用填料分层安装的结构,使得物料在系统中停留时间缩短,产品质量提高。这种精馏塔结构简单,设备体积小,易于维修和安装。

根据企业生产状况,选择合适的精馏塔,可以达到节能减耗、提高企业效益的目的。采用丝网规整填料的甲醇精馏工艺,合理优化系统热量的分配,从而使能耗大为降低。如我厂的5 万t/a 甲醇项目,运行费用每年可节省200 万元以上。

2.2 精馏工艺简介

工业上粗甲醇精馏的工艺流程基本如下:

①在蒸馏塔的顶部用蒸馏的方法脱除轻组分(即比甲醇沸点低的组分),其中也可能有一些高沸点的杂质和甲醇在此步骤中一并被除去。

②用蒸馏的方法脱除水和重组分。这个过程主要发生在精馏塔底部或底侧,从而获得纯净甲醇组分。

③根据精甲醇的产品稳定性或其他特殊指标的相关要求,采取必要的辅助方法[2]。目前广泛使用的为三塔双效精馏工艺,在此之前双塔精馏工艺的使用较为普遍。

2.2.1 工艺流程简述

双塔精馏工艺主要包括预精馏塔、精馏塔。三塔工艺流程由预精馏塔、加压塔、常压塔组成。双塔流程和三塔流程的预塔作用基本相同,主要是将粗甲醇中的轻组分除去,从预塔出来的甲醇在双塔流程中直接进入主塔,从顶部或顶部侧线取出甲醇,釜液被排掉。在三塔流程中,预后甲醇先进入加压塔,在加压塔塔顶得到精甲醇,随后塔底物料进入常压塔,在常压塔顶继续得到精甲醇产品,塔底得到甲醇含量较少的废水并排出系统。

2.2.2 工艺流程对比

2.2.2.1 产品质量

精甲醇中乙醇含量是一个重要指标,可以看出除非再加高双塔流程主塔,否则无法产出低乙醇甲醇,与国外标准有较大差距,限制了发展。但三塔精馏可制取乙醇含量较低的优质甲醇,保证精甲醇中乙醇含量小于50 mg/kg。

2.2.2.2 能耗

三塔精馏和双塔精馏的区别在于加压塔和常压塔形成双效精馏。加压塔顶蒸汽的冷凝热作为常压塔底再沸器中甲醇液的热源,这样产生的效果是双赢的:常压塔的再沸器不必另找热源,而加压塔的塔顶也无需专门的冷凝器。理论上三塔精馏的吨醇蒸汽耗比双塔精馏的蒸汽耗少42%,约在1.0 t~1.3 t 蒸汽左右[3]。所以,三塔精馏的能耗较低,大大降低了吨甲醇的生产能耗,对企业节约成本、提高竞争力具有重大意义[4]。

2.2.2.3 投资与操作费用

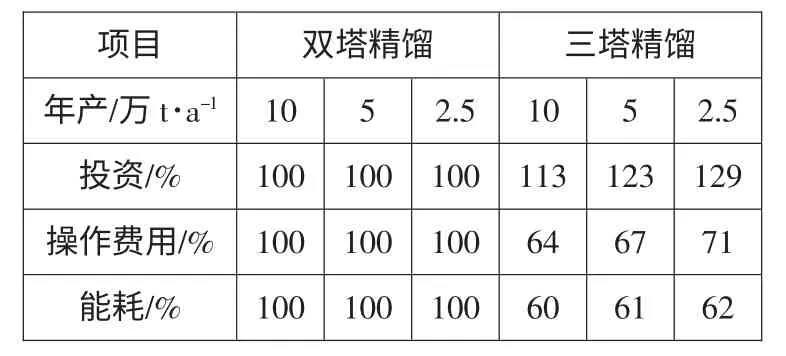

双塔精馏与三塔精馏的投资与操作费用比较见表1。

表1 投资与操作费用比较

从表1 可见,双塔精馏和三塔精馏的投资、操作费用、能耗与生产规模有着直接的关系,随着生产规模的扩大,三塔精馏的优势得到明显地体现[5]。

三塔精馏的流程较为复杂,投资较两塔流程高,同时操作比较复杂,对操作人员素质和控制仪表能力的要求也将大大提高,比如加压塔和常压塔两塔间各种指标的匹配必须符合双效的要求。与此相比,双塔精馏工艺投资小、建设周期也不长,装置简单、且操作和管理上比较容易。虽然能耗高于三塔精馏工艺,但对于生产规模小的生产企业,其技术经济指标占优势,节能降耗可以采用高效填料来达到[6]。

3 同煤集团煤气厂5 万t/a 甲醇生产工艺

综上所述,结合我厂实际,对于我厂5 万t/a 的甲醇项目,简单成熟的双塔流程以及先进的甲醇精馏专用丝网规整填料是比较科学、合理的选择。我厂的城市煤气联产5 万t/a 的甲醇项目,其生产原理是根据粗甲醇中各组分挥发度的不同(甲醇64.7℃、二甲醚-23.6℃、甲酸甲酯20.8℃、甲酸乙酯54℃),以萃取的原理,首先在预塔中加入萃取水脱除出轻馏分,使各种难溶于水的轻组分有效分离出来,然后利用甲醇与水及其他有机组分挥发度的不同在主塔中进行蒸馏,根据甲醇产品质量的要求,在主塔顶部产出合格精甲醇,在主塔11 层、12 层、13 层、14 层、15 层其中一层产出杂醇油,在主塔塔底排出残液。

在实际生产操作中要保持热量、物料气液的平衡,严格执行各项工艺指标,应注意以下几个方面:

①预塔和主塔的塔底液位保持1/2~2/3 的高度,稳定塔底和回流温度在工艺指标内,塔底液位变化时及时调节入料和回流量。

②保证一定的回流量,稳定回流比,控制回流槽的液位在1/2~2/3。

③密切注意蒸汽压力的变化,及时加减蒸汽量。

④加减符合时要注意生产稳定。加量应先加预塔入料量、蒸汽量,待预塔液位上涨再向主塔入料;当主塔液位上涨,慢慢调节残液的排放量,同时调节主塔的采出量。

⑤严格控制塔底温度,及时调节蒸汽和蒸汽冷凝液的流量,确保热量稳定。

⑥主塔回流槽液位上涨时先增大回流比,相应增大对精甲醇的产出。

⑦如蒸汽压力过低,随着冷凝液流量小温度也降低时,应降低生产负荷,减少入料量,可以给预塔再沸器加入蒸汽,确保双塔塔底温度[7]。

[1]王永全.甲醇精馏技术简述[J].化肥设计杂志,2004(05):18-21.

[2]王亮.软测量的软仪表实现与仿真应用研究[J].控制工程,2006(06):93-95.

[3]张东文,张振欧.甲醇精馏工艺的选择与生产中指标的控制[J].化学工程与装备,2011(6):45-47.

[4]程建光,陆丽萍,张雷,等.甲醇双塔精馏与三塔精馏的比较[J].化工设计通讯,2009,35(03):66-68.

[5]黄洁,高燕如,唐伯国,等.甲醇三塔双效精馏的讨论[J].中氮肥,2004(04):268-272.

[6]陈迎春.3+1 塔甲醇精馏的流程特点与工艺分析[J].广州化工,2010(11):15-17.

[7]陈翠翠,付玉川,赵勇.精甲醇及MTO 级甲醇精馏工艺技术进展[J].煤化工,2012(3):35-38.