基于PLC和变频器的桥式起重机电气控制系统改造

2013-11-12曾倩

曾 倩

(陵水县职业中等专业学校,海南 陵水 572400)

0 前言

传统桥式起重机的电力拖动系统,采用“继电—接触”式控制方式,利用交流绕线转子异步电动机转子串电阻的方法进行起动和调速,这种控制系统的主要缺点有:(1)工作环境恶劣,任务繁重,操作程序难以保证,冲击电流大,触头消蚀严重,碳刷冒火,电机及转子绕组所串电阻烧损、断裂故障时有发生;(2)对生产影响较大转子串电阻调速,机械特性软,负载变化时,转速也变化,调速效果差;(3)所串电阻长期发热,电能浪费大,效率低。要从根本上解决这些问题,只有彻底改变传统的控制方式。

近年来,随着计算机技术和电力电子器件的迅猛发展,可编程控制器(PLC)和变频器获得了广泛的应用,为PLC和变频器调速技术在桥式起重机拖动控制系统中的应用提供了有利条件。

1 桥式起重机拖动系统的特点和要求

1.1 负荷特点

桥式起重机的拖动系统负载都属于恒转矩性质,且其起升机构为位能性负载,当起升机构起吊重物下降或者快速减速运行时,电动机处于再生发电制动状态。需要将电能通过反馈装置反送给电网或消耗在制动电阻上,以防止直流侧的上升电压影响制动效果。

1.2 控制要求

1)起升机构要求起动转矩大,起动运行平稳。

2)要有相应的措施,防止起升机构在启停过程中易出现溜钩问题。

3)起升机构中要有机械制动器。

2 PLC和变频器系统硬件构成

2.1 系统框图

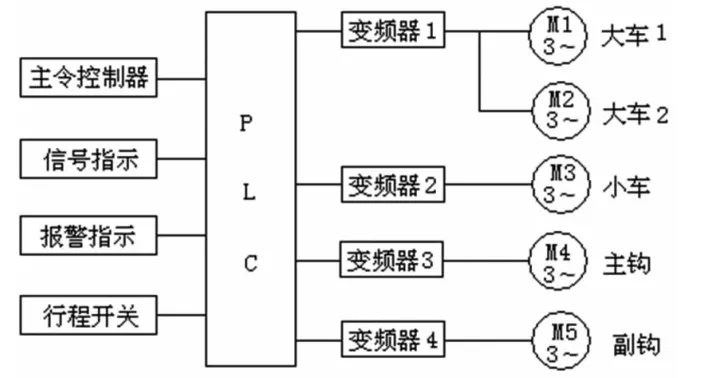

PLC控制的桥式起重机变频调速系统框图如图1所示。

桥式起重机大车、小车、主钩、副钩电动机都需独立运行,由各自的PLC控制;大车为两台电动机同时拖动。所以整个系统有5台电动机,4台变频器传动,并由4台PLC分别加以控制。大车、小车、副钩都运行在电动状态,控制过程基本相似,变频器与PLC之间控制关系在硬件组成以及软件的实现基本相同。而主钩电动机运行状态处于电动、倒拉反接或再生制动状态,变频器与PLC之间控制关系在硬件组成以及软件的实现方面,与其它三个部分有所区别。

图1 系统原理方框图

2.2 系统硬件配置

2.2.1 可编程控制器

PLC完成系统逻辑控制部分,是系统的核心。控制电动机的正、反转、调速等信号进入PLC,经处理后,PLC向变频器发出起停、调速等指令,使电动机工作。

2.2.2 变频器

变频器为电动机提供可变频率的电源,实现电动机的调速。

桥式起重机的平移机构对拖动系统的性能要求不高,选用V/F控制方式的通用变频器即可满足要求。

主钩起升机构要求有较高的起动转矩和调速性能,选用带速度反馈的矢量控制型变频器。这种变频器具有零速全转矩功能,保证了吊钩由运行状态降为零速时,电动机能够使重物在空中暂时停住,直到电磁制动器将电动机轴抱住为止,从而防止了溜钩。

3 小车电气控制系统

本部分只以小车电动机的控制为例来分析电气控制系统的硬件构成和软件设计,其它如大车、副钩电动机的控制原理与此相同,只是电动机工作状态和工作过程稍有区别,略作修改即可。

3.1 小车电气控制系统图

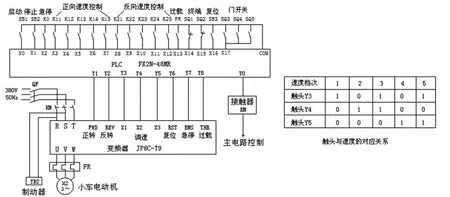

小车电动机的PLC和变频器控制原理图如图2所示。PLC选择三菱的FX2N一48MR,变频器采用佳灵JP6C-T9。

图2 小车控制系统图

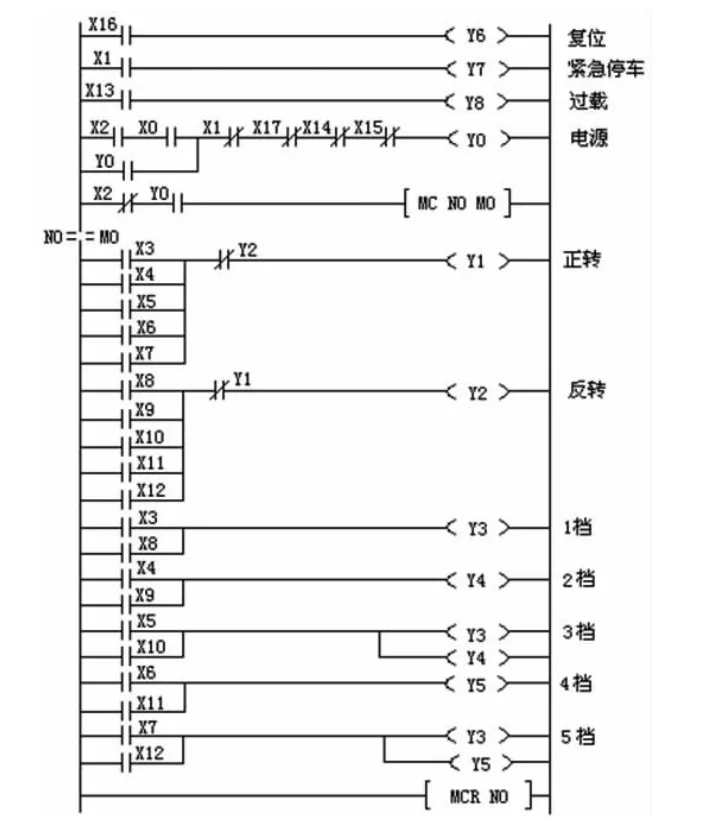

3.2 PLC输入输出分配和程序设计

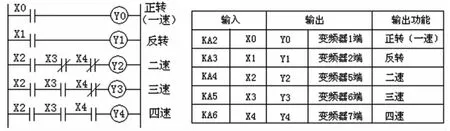

PLC程序梯形如图3所示。输入输出端子分配见图2所示。

图3 PLC梯形图

3.3 小车电气系统的控制原理

3.3.1 起动电源

在驾驶室门及横梁栏杆门关好后,位置开关SQ3、SQ4、SQ5闭合,紧急开关SB2等符合要求的情况下,速度选择开关置于零位,按下起动按钮SB1,接触器KM通电吸合,三相电源接通。

3.3.2 调速

一般桥式起重机正反向均有5档速度,当速度选择开关置于正转速度1时,将三相交流电和电动机接通,1档速度起动,速度选择开关置于正转速度2时,2档速度运行;其余与此类似。

3.3.3 制动

速度选择开关置于零位或由于停电,电动机停止运行。为防止因停电、变频器跳闸等使拖动负载快速下降出现危险,仍设置有机械制动装置。

3.3.4 紧急停止

当发生紧急情况时,可立即拉开紧急开关SB2,一方面机械制动将所有电动机制动,另一方面将变频器紧急停机控制端EMS接通,变频器将使电动机迅速停车。

当电动机过载时,可使热继电器的触点FR接通变频器的外接保护控制端THR,使变频器停止工作。

3.3.5 终端位置控制

行程开关SQ1和SQ2装在小车两头。当小车行走到终端时,两端各有挡块,撞上位置开关,切断小车电路,小车电动机停车并制动。

3.3.6 复位

变频器因发生故障而跳闸后,当故障已被排除、可以重新起动时,按下复位按钮SB3,接通复位控制端RST,使变频器恢复到运行状态。

3.4 调速与变频器输入控制端的安排

一般桥式起重机有五档速度,所以可用3个触头Y3、Y4、Y5来控制速度信号,达到调节速度的目的,触头与速度的对应关系如图2所示。

4 主钩电气控制系统

4.1 主钩电气控制系统图

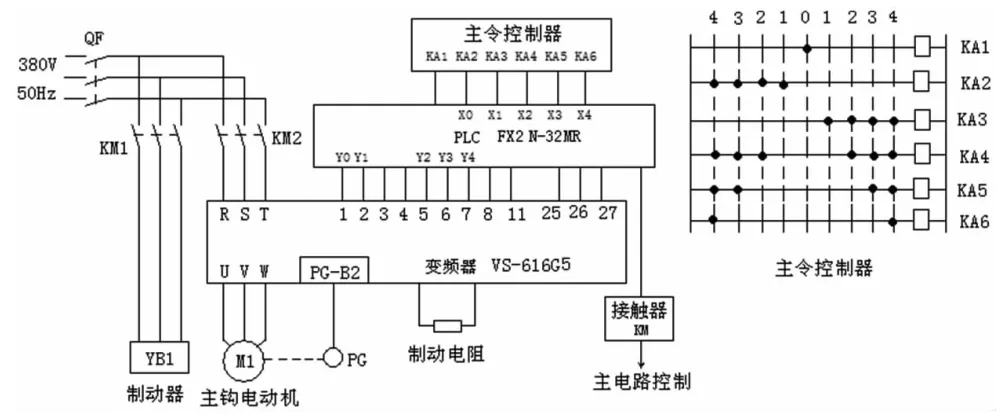

主钩电动机的PLC和变频器控制系统图如图4所示。PLC选择三菱的FX2N一32MR,变频器采用安川VS一616G5。

图4 主钩控制系统图

4.1.1 PLC端子及控制关系说明

上述系统中PLC为控制中心,它的输人信号来自主令控制器(如图4所示,用以控制主钩电动机的正反转和多段速及零位保护)和变频器(故障输出、制动器控制信号),以及超载、限位等检测信号。它的输出信号控制变频器和主电路(制动器、风机、变频器电源电路)的通断。

4.1.2 变频器的各端子说明如下

1:正转;2:反转;3:外部故障(制动电阻过热保护);4:故障复位;5:多段速 1;6:多段速 2;7:多段速 3;8:点动;11:多功能输人端子(5~8)的公共端;25:零速信号;26:速度一致信号;27:多功能输出公共端

4.1.3 PG一B2的作用

用检出器(PG)检出电机的回转速度,可以实现反馈速度控制功能和位置控制功能的运转;即使负载变动产生,电机的速度也可以保持恒定;可以实现加工机械等的定位置停止。

4.2 PLC程序

PLC程序的关键,是要把主令控制器的运行及速度指令逻辑转换为三位二进制信号,输出给变频器多段速输人端。程序及输人输出关系如图5所示。

图5 多速段PLC控制程序和输入输出关系

4.3 工作过程

通过主令控制器发出操作指令信号给PLC,PLC将内部程序的执行结果输出给变频器正反转(1、2 端)和多段速输人端(5、6、7 端),从而控制主钩的升降运行和变速。

4.4 溜钩的防止

VS-616G5变频器具有零速全转矩功能,可解决溜钩问题。本例中可以利用集电极开路输出端(25、26端)的“零速”、“速度一致”信号分别控制机械制动器的抱闸和松闸,或者用“频率检测信号”作为机械制动器的松合闸控制指令。

4.5 系统保护

本系统中,变频器本身具有短路、过载、过压、缺相、失速等多种保护和故障输出功能。变频器只驱动一台电动机,所以变频器的输出可以直接连接电动机而不必接热继电器作过载保护;另外,线路中的各个接触器兼有短路、过载、欠压等多种保护功能。

4.6 制动电阻

起重机放下重物时,由于重力加速度的原因电动机将处于再生制动状态,拖动系统的动能要反馈到变频器直流电路中,使直流电压不断上升,甚至达到危险的地步。因此,必须将再生到直流电路里的能量消耗掉,使直流电压保持在允许范围内。制动电阻就是用来消耗这部分能量的。

5 结束语

利用PLC控制的变频调速技术进行改造,桥式起重机拖动系统的性能可得到很大改善,例如:电器故障大幅减少;各档速度、加速时间和制动减速时间都可根据现场情况由变频器设置,调整方便;机械特性硬,负载变化时,各档速度基本不变,调速性能好。起重机的操作更加灵活,反应迅速。

[1]傅德源.实用起重机电气技术手册[M].机械工业出版社,2011.

[2]朱朝宽,张勇.典型机床电气控制解析与PLC改造实例[M].机械工业出版社,2011.

[3]盖超会.三菱PLC与变频器、触摸屏综合培训教程[M].中国电力出版社,2011.