组合夹具在生产过程中的应用*

2013-11-11徐艳莉

徐艳莉

(天水星火机床有限责任公司,甘肃 天水 741024)

1 引 言

组合夹具是在夹具零部件标准化、系列化和规格化的基础上发展起来的新型夹具,是由一套预先制造好的具有不同形状、不同规格尺寸、不同功能模块并具互换性的标准元件组合构成,根据被加工零件的不同要求,可组装成不同用途、不同形式的组合夹具,是一种通用化程度很高的工艺装备。并由于组合夹具元件本身有较高的制造精度,因此组装后的组合夹具能保证工件的位置精度,有效保证产品的生产质量。

在过去的生产中,大量使用结构和尺寸固定的专用夹具。这种夹具在生产中所起作用很大。但它适合于大批量定型工件的生产,当工件尺寸有较小变化,或加工方法改变时,就会引起夹具报废,尤其是新产品的试制,由于专用夹具的设计和制造的周期较长,制造成本高,及产品未定型等原因,往往不能采用。为了弥补专用夹具的这些局限性,努力开发组合夹具的应用。

2 组合夹具的使用范围

(1)从生产类型来看,组合夹具的特点就决定了它最适用于产品变化较大的生产,如新产品试制,单件小批生产和临时性突击任务等。

(2)从加工工种来看,组合夹具可以用于钻、镗、车、铣、刨、磨、检验等多工种加工。其中尤以钻夹具用量最大。

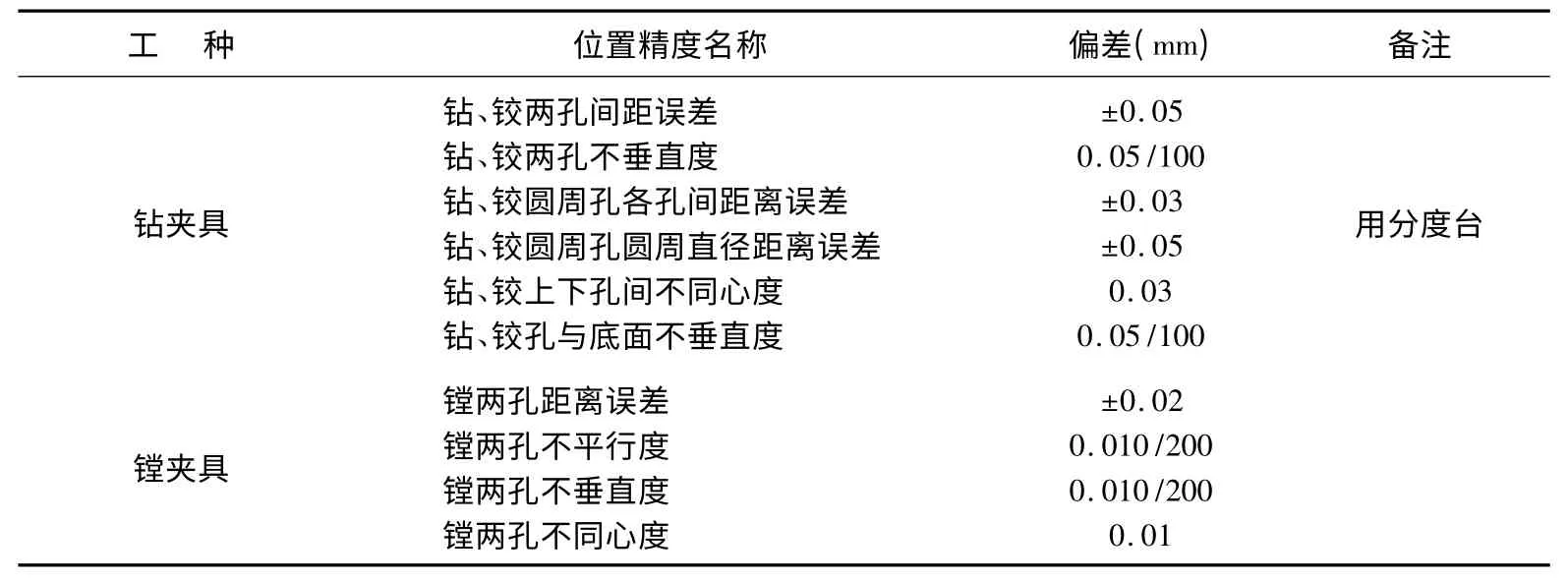

(3)从加工工件的精度看总结多年来的现场经验,使用组合夹具可以达到表1 所列的位置精度。

(4)从加工工件的几何形状和尺寸来看:使用组合夹具一般不受工件形状的限制,很少遇到因工件形状特殊,不能组装夹具的情况。

表1 使用组合夹具加工可以达到的位置精度

续表1 使用组合夹具加工可以达到的位置精度

3 夹紧原理

夹具的压紧力是夹具能否圆满地完成夹紧任务的主要因素。合理地选择压紧力的大小、方向和作用点,关系到夹具的夹紧型式和结构型式等,是组装好高效率夹具的重要问题。压紧力的大小主要由切削力的大小、方向和工件重量等因素所决定。根据具体情况,适当掌握压紧力的大小,在保证工件正常加工的条件下,尽可能采用小一点的压紧力。压紧力的方向对压紧力的大小影响很大,如果压紧力的方向和切削力的方向完全一致,只需很小的压紧力;否则就要加大压紧力,才能达到要求[1]。压紧力的作用点,对能否充分有效地使用压紧力有很大的影响。压紧力的作用点应尽量距切削力作用点近一些,这对于刚性较差的工件特别重要。还应注意通过压紧点的压紧力必须垂直地作用在主要基准面的支承点上,不能“压空”,以免工件变形,影响加工精度。

4 零件技术要求与分析

孔加工在机械加工中经常遇到,尤其是钻孔。钻孔的精度一般地依靠刀具和夹具来保证,斜孔加工较直孔困难,主要是由于钻孔时角度不好控制。如果斜孔还有距离公差和互换性要求,则困难更大。因此斜孔加工更需要使用夹具来保证质量。

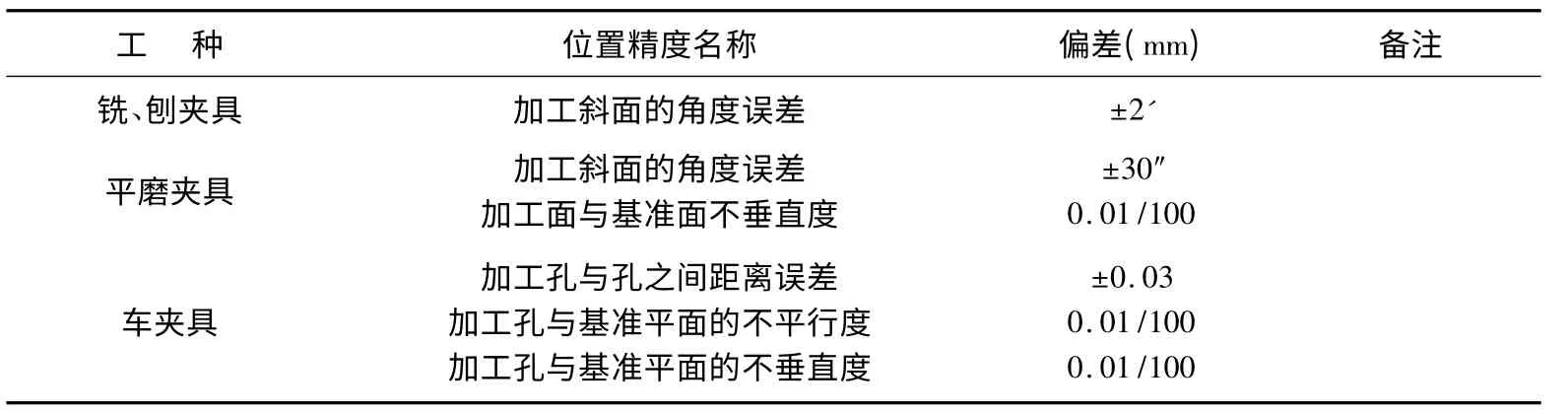

图1 是本公司产品中的一种零件,要求在工件上钻出两个φ20H7 的同心孔,该孔与工件底面倾斜12°40'。

图1 滚轮支架简图

六点定位原理是定位任何形状工件普遍适用的原理,当定位面是圆弧面或其他形状时,也同样应按这个原理去分析。根据图纸要求,在组装夹具时,依据六点定位原理,以工件的底面作三点定位基准面;工件上两个φ11H7 的孔,一个作两点定位,一个作一点定位(在图1 中有标注)。但“定位”只是使工件得到正确的位置,为了克服切削力,防止工件在加工过程中的变形,还需要“夹紧”。

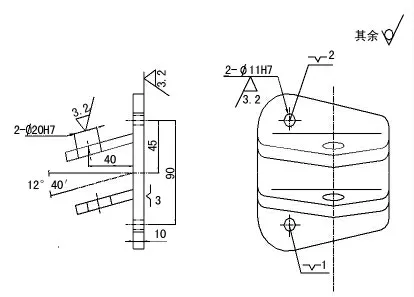

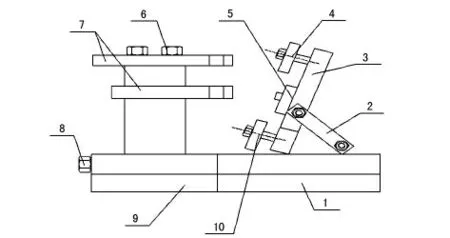

经过对零件的分析,制定了组装方案,图2 是加工该工件斜孔的钻夹具示意图,现将该工件组合夹具的组装方法说明如下。

(1)定位和夹紧部分的组装:首先选择一块与工件外形尺寸相称的长方形基础板3,在基础板3 的上面成丁字形装上两个中孔钻模板5。一个放上圆形定位销作两点定位用,另一个放上菱形定位销作一点定位用。两个中孔钻模板的上平面就是工件的三点定位基准面。在基础板3 上装出的压板4 和连接板10(在这里当压板用),用以压紧工件。

图2 滚轮支架斜孔钻夹具示意图

(2)组装斜孔的角度:以方形基础板1 为底板,将基础板3 倾斜放在方形基础板1 的T 形槽上,倾斜的角度调整到12°40',然后使用关节压板2,一头与紧固支承连接,另一头与基础板3 连接。

(3)组装双导向钻模板结构:为了使上下两个φ20H7 的孔的位置准确,钻孔时使钻头得到更好的导引,需要采用双导向组装方法。从基础板1 的侧面接出支承件9。在支承件9 的上面组装钻模板7。两钻模板与支承件相互间以键定位,用螺母6 与槽用螺栓将两钻模板7 紧固。

(4)夹具尺寸调整:直孔钻夹具钻模板的位置可根据图纸尺寸直接测定。而斜孔钻夹具则不然,因为夹具的定位面已改变了一定的角度,钻模板的位置不能按照图纸的尺寸直接测定[2]。为了保证工件加工后能达到图纸要求,最后采取以下两种方法去保证夹具的测定尺寸。

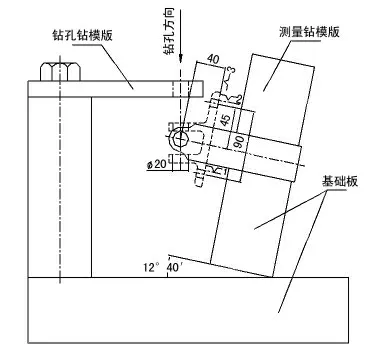

第一种:实测法(如图3 所示)

在倾斜位置已经固定好的基础板上,装一块辅助用的测量钻模板。将测量钻模板的φ18 孔前后移动,调至与工件三点定位基准面相距40 mm 的轨道上,把测量钻模板再上下移动调整到距两点定位孔45 mm 处。此时测量钻模板孔的轴线与工件被加工孔的轴线相交。然后将加工用钻模板7 的轴线调整到与测量钻模板孔的轴线相交的位置,紧固住[3]。拆掉测量钻模板,夹具就调整好了。

图3 钻斜孔实测法示意图

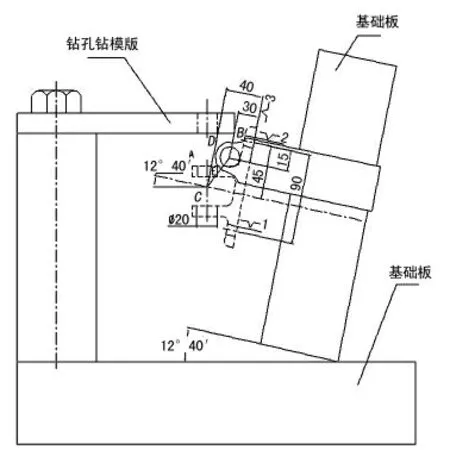

第二种:计算法(如图4 所示)

它与实测法的不同点是测量钻模板的位置不受限制,可根据情况任意确定,它主要是通过计算得出数据来,再对钻孔钻模板进行调整。

此例是将测量钻模板的孔中心前后位置固定在距工件三点定位基准面30 mm 处,上下位置固定在距工件两点定位孔中心1 5 mm 处。由图4 可以看出,将加工孔的钻模板中心,调至与辅助测量钻模板中心距离为AB 即可,而AB 可以由计算求出。

在△BDE 中:

已知 BD=40-30=10∠DBE=12°40'

BE=BD/cos 12°40'=10/0.97566≈10.25 DE=BD·tg 12°40'=10×0.22475≈2.25

在△AEC 中:

EC=DC-DE=(45-15)-DE=30-2.25=27.75∠ACE=12°40'

AE=EC·sin 12°40'=27.75×0.21928≈6.09得到 AB=AE+BE=6.09+10.25=16.34(mm)

图4 钻斜孔计算法示意图

5 结 论

经过对用此夹具加工后的零件进行检验,完全达到了图纸要求,实践证明:组合夹具与专用夹具一样,能够保证工件的加工质量,并且随着夹具的组装技术的不断提高,组合夹具会为企业带来方便、快捷、高效、高质量和低成本,值得在各机械行业中推广使用。

[1] 李庆寿.机床夹具设计[M].北京:机械工业出版社,1997.

[2] 赵志修.机械制造工艺学[M].北京:机械工业出版社,1996.

[3] 邹士敏.钳工实践[M].上海:上海科学技术出版社,1992.