两款用于旧船主机转速测量产品的实现

2013-11-10郭建国

郭建国

(上海船舶运输科学研究所 民船产品分所,上海200135)

0 引 言

随着船用柴油机转速测量技术的不断发展与微处理机技术的广泛应用,船舶柴油机主机转速信号的测量已从传统测量提高到应用微处理机的精确测量,而一些旧船的测速发电机或机械部分已至老化期,亟待更新。这批运营多年的旧船数量巨大,如何加快它们自动化设备的更新速度、保障航行的安全,是当前一项迫切需要解决的课题。根据旧船改造的特殊要求,研制了两款分别用于船舶中、低速柴油主机转速测量的实用产品。

1 中速柴油主机转速频率-电流转换系统的实现

中速柴油主机转速测量由频率-电流转换系统组成,采用的是测量频率的方法,它的主要工作指标:转速频率0~1 500 Hz,电压幅值1~30 V。设计选用的SZMB-5磁电转速传感器能满足系统要求。磁电转速传感器属于非接触式测速元件,是目前船舶主机转速测量系统中应用最多的测速传感器,因为没有相对摩擦的运动部件,所以这种传感器使用寿命长、检测精度高。该传感器内部由铁芯、磁钢、感应线圈等组成,当铁芯端面近处有转动的导磁齿轮时,磁路中磁阻的变化引起磁通量变化,在感应线圈内产生电动势,输出正弦波。

磁电转速传感器的磁头是产生脉冲信号的主部件,它产生的脉冲信号频率与转速成正比。在主机主轴或凸轮轴上安装1个齿轮箍,或现场利用盘车机的齿轮,使磁头与齿顶之间保持一定的间隙,将磁头对准齿顶固定。当齿轮转动时,磁头将交替对准齿顶和齿槽,即可采集到强弱不等的正弦波脉冲信号。

1.1 频率-电流转换系统的构成

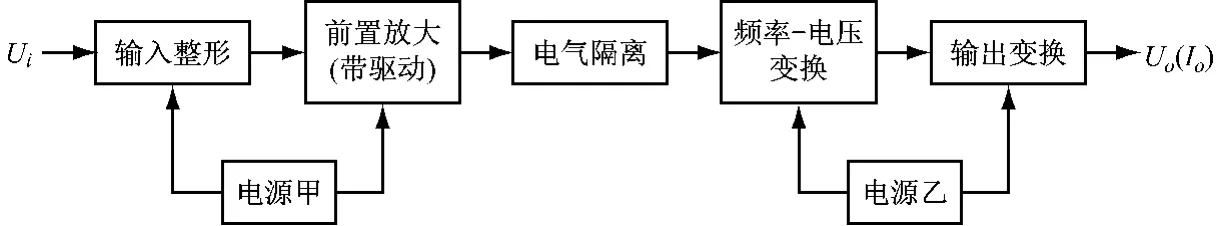

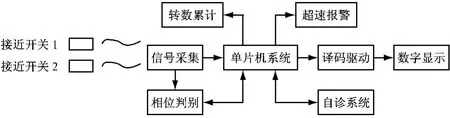

频率-电流转换系统由输入整形、前置放大、电气隔离、频率电压转换和输出变换几部分组成,可以将所接收到的磁头正弦波电压信号转换成标准的4~20 mA电流信号,通过2次仪表显示(见图1)。由于许多老船上的转速传感器除了磁电式还有接近开关等,所以在系统设计时考虑到产品的通用性。

图1 频率-电流转换系统框图

1.2 频率-电流转换系统部分电路的计算和分析

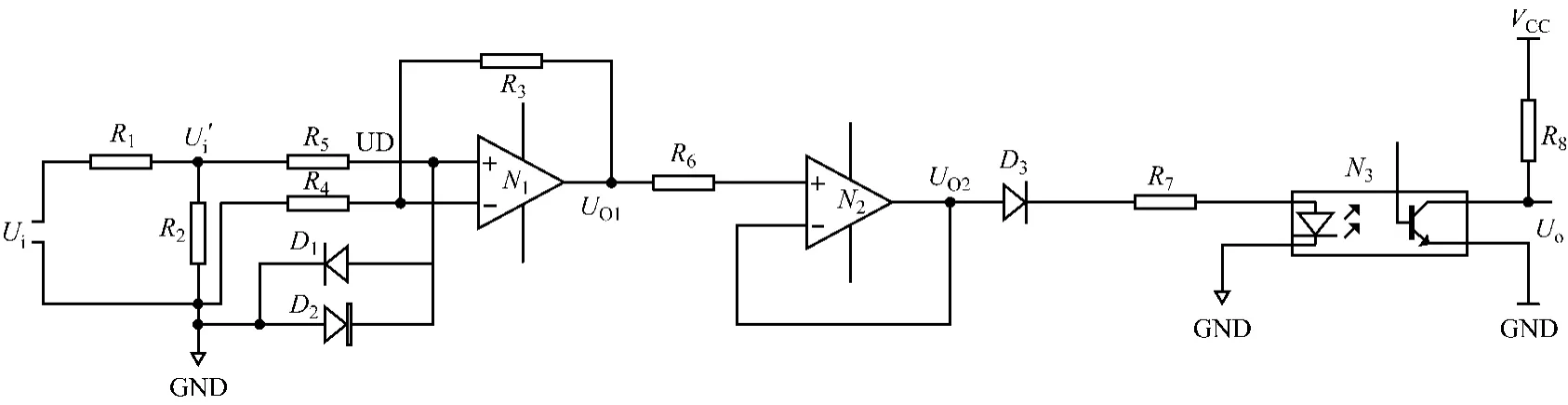

图2 频率-电流转换系统部分电路的工作原理

图2 中:N1为同相放大器;D1、D2为两只二极管组成限压电路;N2为跟随器,用以增加驱动电流;N3为光电耦合隔离,用以提高信号的抗干扰能力。

由图2知:

光电耦合电路的输入二极管压降一般在2VDC,

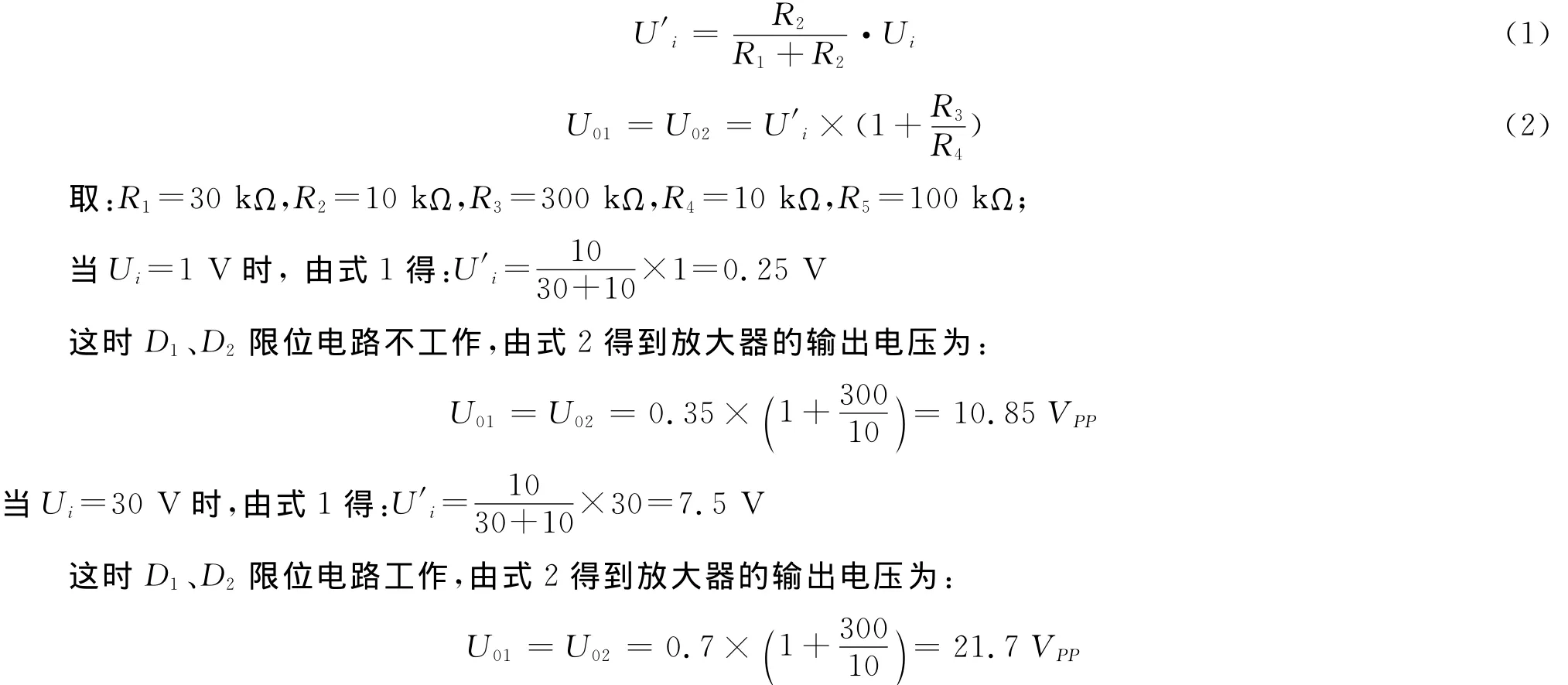

通过计算可知:频率-电流转换系统的测量范围广、输入幅值大,由于它仅仅是对频率采样,所以即使运算放大器的输出波形在某些区域有失真现象,对于转速测量并不产生影响,因为被测的对象是频率。同理,不管运算放大器是工作在放大区域还是非线性区域,或者器件本身的温漂与误差,都不会引起测量偏差,从而保证了系统的可靠。实际应用时,选用高精度的专用集成芯片,用以完成频率-电压的转换和电压-电流转换。老船改造中,可以在不更换繁琐的传感器装置和显示仪表的前提下,将现场传感器输出的频率信号转换成标准电流信号送至模拟仪表显示。在高频率、大电压输入的情况下,频率-电流转换系统既保证电路具有一定的频率宽度,也保证电路具有良好的精度与线性度。表1为本机线性度的实验室测试数据。

表1 本机线性度测试表

2 低速柴油主机转速周期测量系统的实现

低速柴油主机转速周期测量系统由接近开关和微处理机系统组成,采用测量转速周期的方法。随着大量老船测速发电机机械部分或显示仪表的老化和损坏,给现场的安装与更换带来很大麻烦。如果采用传统的磁脉冲计数方法,需要在主轴上加装1个巨大的齿轮箍,该齿轮箍需要按照现场情况绘图定制,不仅精度要求高,而且加工周期长,对大多数只短暂停靠码头1~2 d的运营船舶来说是个大问题。航行中一旦没有主机转速显示,将影响到轮机员的判断,同时会给船舶的航行安全带来隐患。采用测量转速周期的方法可以简化测速系统的机械结构,大约1 h就可以完成整套船舶主机转速系统的现场安装与改造工作,给航行船舶带来极大方便。

图3 传感器现场安装示意图

2.1 转速周期测量系统传感器的安装及工作原理

图3 为转速周期测量系统传感器的现场安装示意图。系统测速传感器选用LJ18-A3-5-ZC/X型电感式四线制接近开关,工作电压为DC12 V。安装在现场固定支架上的2只接近开关之间要保持90°相位差,使它们具有转向判别功能。同时,在主机的主轴上安装1块感应片,调整传感器感应端与感应片之间的间隙<5 mm。船舶航行时,主轴每转动1圈,对应的接近开关传感器便会输出1个方波脉冲信号,这个脉冲信号经微处理机接收后作为程序的中断控制信号,连续接收到的2个脉冲组成1个完整的周期,微处理机内部定时器在这个周期内自动计数,先算出该转速的周期,再经过高位除法子程序的运算,得到航行中所需要的主机即时转速r/min。

2.2 转速周期测量系统硬件的构成

图4为转速周期测量系统的硬件框图,该设计选用了具有运算功能的微处理机系统作为中央控制单元,主要的外围电路有:输入信号采集单元、译码驱动输出单元、数字显示单元、相位判别单元、故障自诊单元、转数累计和超速报警单元。

信号采集单元由滤波器、比较器和触发器构成,用以采集输入波形良好和稳定的脉冲。

微处理机主单元将采集到的数值经过一系列运算之后由译码单元输出,驱动8段共阳极数码管实时显示。

图4 转速周期测量系统硬件框图

由D触发器组成的相位判别电路,可完成对航行中船舶主轴的转向判别。当主轴顺时针转动时,感应片依次感应接近开关1,再同时感应接近开关1和2,最后感应接近开关2;当主机逆时针转动时,感应过程则相反。通过相位判别电路可以方便地得到船舶主机在航行中的正、反转运行信号。

自诊单元由单稳态电路构成,在系统正常运行时自行接收软件发出的正常工作脉冲,一旦软件发生故障,能对微处理机系统进行自动复位。

转数累计采用的是6位机械式电磁计数器,主机每转动10圈时计1次数,能保证整个航次累计转数的完整。此外,当转速越限时,系统还提供了超速报警的声光信号。

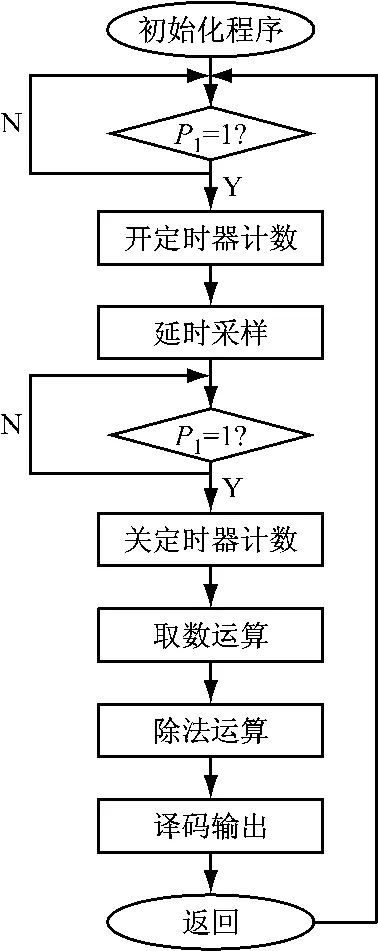

图5 转速周期测量系统软件流程

2.3 转速周期测量系统的软件功能

图5 为转速周期测量系统的软件流程图。程序上电初始化后进入等待状态,当软件检测到输入口为高时需要数次采样比较,在确保输入信号无误之后开启定时器中断,利用主频计数,经过一段时间延时之后再次读该输入口。同理,收到信号后程序需要再次比较判别,确保输入信号正确后关定时器中断并停止计数,然后程序进入下个运算环节。先通过计算得到主机转速周期,再经过计算得到主机转速频率,经段位译码后放入显示缓冲区,由程序定时安排输出至硬件数字显示单元,之后返回初始状态。

2.4 转速周期测量系统软件的抗干扰措施

设计指定微处理机芯片的INT0口为程序故障自诊断口,在程序正常运行期间,它会定时地输出周期性的脉冲信号,不停地触发单稳态单元,一旦软件遇到干扰造成程序工作不正常,单稳态便会延时后翻转,输出自动复位信号。

为防止正常运行中的程序失控后进入非程序区,软件在非程序区内设置了大量的跳转指令用以拦截失控程序,一旦程序失控,可以通过执行该跳转指令后(见图5)转速周期测量系统软件流程回归到初始阶段。

由于该设计选用了微处理机技术,所以可以方便地利用微处理机中高精度的主频作为计数脉冲、利用定时器中断控制数据的采集,然后通过计算得到航行中的即时转速,该转速的数据还可以通过通信接口传送给其它的监控设备。在实际应用中,只要是与主轴转速成线性比例的地方,都可以灵活地固定感应片与传感器,安装与接线非常方便,不但缩短了现场的改造时间,更减轻了现场的工作强度。

3 结 语

用于旧船主机转速测量的两款实用产品,分别采用了测量频率和测量周期的方法,设计时充分考虑到产品的实用性和通用性,基本上涵盖了各类旧船的需求。用于船舶中速主机转速测量的频率-电流转换系统,主要解决了大信号输入时系统的采样及信号变换等问题,可以在不更换传感器与模拟仪表的情况下,方便地完成旧船测速系统的替代与更新。用于船舶低速主机转速测量的转速周期测量系统,设计合理、简洁可靠。由于主轴每转1圈只需采集1个脉冲,加上接近开关与感应片之间有着较宽的感应距离,从而避免了可能因振动所引起的采样信号丢失现象,在对主轴转向的判别上,这种测量方法的优势更加明显。上述两款用于旧船主机转速测量的实用产品,较好地解决了旧船转速测量系统的改造与更新问题,其技术设计合理,应用前景广阔。