热电偶测温及冷端补偿研究与实现

2013-11-10赵标,佘俊

赵 标, 佘 俊

(1.上海船舶运输科学研究所 研发中心,上海200135;2.中海网络科技股份有限公司,上海200135)

0 引 言

热电偶构造简单、使用方便,是船舶工业上最常用的温度检测元件之一,具有测量精度高、测温范围广、热响应时间快、机械强度高、耐压性能好等优点,适用于信号的远传、自动纪录和集中控制,在温度测量中占有重要地位。以热电偶工作原理为切入点,从硬件、软件两方面探讨实现热电偶测温及冷端补偿的有效方法。

1 热电偶工作原理

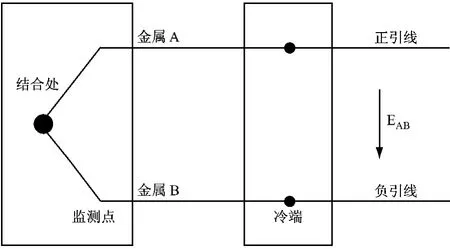

热电偶是利用热电效应(塞贝克效应)工作的,工作原理见图1,由两种不同的金属导体A和B组成闭合回路,当两端结点温度不同(设为t和t0,其中t为热电偶测量端温度,t0为参比端即冷端温度),则回路内将产生热电动势EAB(t,t0)。热电势的大小只与热电偶导体的材料以及两端的温差有关,t与t0的温差越大,热电势越大,与热电偶导体的长度、直径等无关。

图1 热电偶工作原理图

2 热电偶冷端补偿原理

测温的目的是测得以0℃为基准的测量端即热端温度t,而热电偶输出热电势EAB(t,t0)反映的是相对于冷端温度的热端温度,只有将冷端置于冰水混合液中,才能使冷端温度t0不受环境温度的影响始终保持0℃,此时热电势EAB(t,0)对应于标准分度表的温度才是测量点即热端的温度。而在实际工程应用中,很难保证这样的条件,这也是热电偶测温过程中需要冷端补偿的原因和意义。

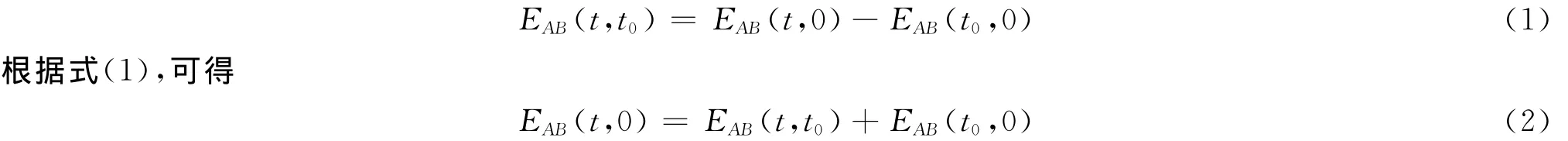

根据中间温度定律,

由式(2)可知,只要将实测热电势EAB(t,t0)加上冷端修正热电势EAB(t0,0)即可得到热电偶测量端热电势EAB(t,0),通过查标准温度表即可得到热端温度t,或者冷端处于恒温环境,即t0已知的情况下,也可以方便地测得热端温度t。这种通过修正热电势EAB(t0,0)或t0进而得到热端温度t的过程即为热电偶的冷端温度补偿。

3 硬件电路设计

测温系统原理框图见图2,主控制器采用基于ARM7内核的微控制单元(Micro Contr ol Unit,MCU),实现对A/D转换器的控制、数据采集处理及与上位机通讯等功能。MCU与A/D转换器、上位机之间的通讯均采取光电隔离,以减少电磁不同系统模块之间的电磁干扰。

图2 热电偶测温系统硬件平台示意图

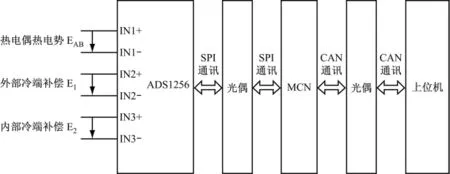

3.1 A/D转换电路

热电偶输出热电势为毫伏级小信号,因此硬件设计过程中必须对信号进行放大并采用高精度A/D转换器件,以提高测量精度,提出的热电偶测温系统采用TI公司24位Δ-Σ型A/D转换器ADS1256,该器件内嵌缓冲器、增益可编程放大器(Programmable Gain Amplifier,PGA)、Δ-Σ调制器、可编程数字滤波器等功能模块,可以直接对热电偶输出的毫伏级热电势进行A/D转换。为了进一步提高测温系统的稳定性、精确性,采用差分输入的方法,以降低模拟信号传输过程中受到的干扰。应用中,MCU通过串行外围设备接口(Serial Perripheral Interfact,SPI)总线控制A/D转换器的输入通道极性、PGA增益倍数、工作模式、自校验等。A/D转换电路原理图见图3,转换器的基准电压由TL431提供。

图3 A/D转换电路原理示意图

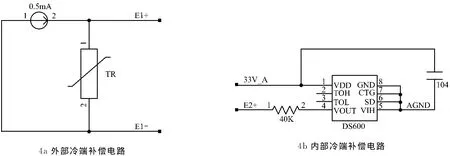

3.2 冷端补偿电路

测温系统提供内部、外部两种冷端补偿方式,可以根据实际需要进行选择外部冷端补偿方式或者内部冷端补偿方式。外部补偿,通过热电阻传感器直接测量热电偶冷端温度t0,板内提供0.5 mA电流源;内部补偿,即板内内置温度传感器,当热电偶冷端温度近似于测温系统运行环境温度时,直接通过内部温度传感器DS600测得运行环境温度,实现冷端补偿,比较方便、经济。冷端补偿电路原理图见图4。

图4 冷端补偿电路原理图

4 软件设计

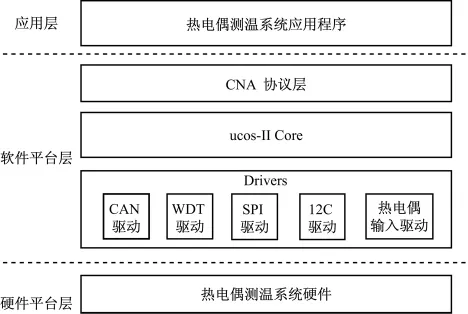

热电偶测温系统软件设计分为三部分:

(1)与硬件相关的驱动软件,包括 WDT驱动、SPI驱动、热电偶输入驱动、I2C驱动和CAN通讯驱动等;

(2)对CAN通讯进行应用层的封装;

(3)上层应用程序设计,如热电偶热电势测量,CAN报文实时发送,故障报警以及看门狗自复位等。

软件的总体结构见图5。

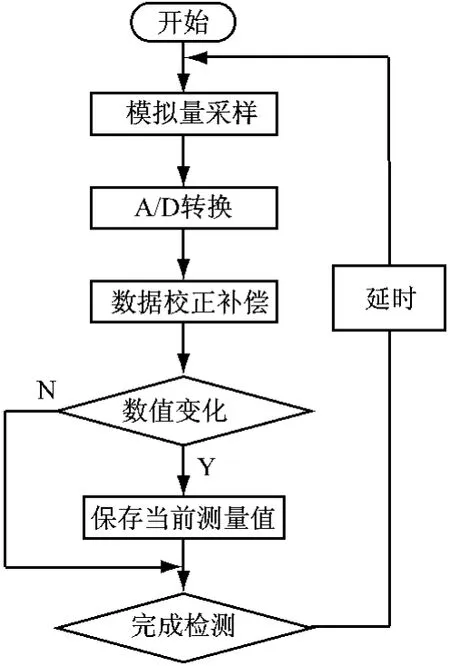

热电势测量任务是整个软件系统中的核心部分,主要完成数据采样、A/D转换、数据校正和补偿并保存等任务,软件流程见图6。

图5 热电偶测温系统软件总体结构示意图

图6 热电势测量任务流程图

5 试验数据结果分析

试验过程中,用毫伏电压发生器模拟K型热电偶热电势EAB(t,t0)、电阻箱模拟热电偶冷端热电阻传感器输入测温系统,完成A/D转换后,通过MCU换算成温度值上传上位机,由上位机显示测量温度,试验结果见表1。

表1 试验数据统计表

表1试验数据显示,该热电偶测温系统测量精度较高,测得的温度误差不超过1‰,满足工程应用需求。

6 结 语

所提出的热电偶测温系统,不仅提供外部冷端补偿输入接口,而且内置温度传感器可实现内部冷端补偿,应用方便灵活,试验结果表明该系统运行稳定可靠、测量精度高,完全满足工程应用需要,目前该系统已经在船舶自动化系统中得到较为广泛的应用。

[1] 徐方明,郭曈曈,彭文才.多通道智能热电偶测温模块的研制[J].仪表技术与传感器,2012(1):91-93.

[2] 荆海霞,周琳勃,王仁道,等.基于单片机的热电偶测温系统的设计[J].微计算机信息,2009,25(23):88-89.

[3] 马天艳,马天虹.热电偶测温及其冷端温度补偿[J].工业计量,2005(6):35-36.

[4] 魏元,吴璋,徐岱.K型热电偶冷端补偿研究[J].计测技术,2011,31(6):43-44.

[5] 张海涛,罗珊,郭涛.热电偶冷端补偿改进研究[J].仪表技术与传感器,2011(7):11-14.

[6] 段泉圣.一种热电偶冷端补偿装置的研究[J].现代电力,2008,25(5):53-56.

[7] 张明清,王富强.热电偶测温精度的研究[J].轻金属,2007(6):59-61.

[8] 李吉林.常用热电偶热电阻分度表[M].北京:中国计量出版社,1998.