淤泥质地基基础沉降的加固

2013-11-06王顺邦

王顺邦

(洛阳石化工程建设集团有限责任公司,河南洛阳 471012)

1 概述

广州小虎岛集输泵站是珠江三角洲成品油管线输送的一个关键节点,位于广州市南沙区珠江入海口小虎岛油库东南角,承担小虎岛油库成品油下载、输送及管线成品油输送加压的任务,泵站2006年下半年投用,在泵站使用过程中发现设备及泵基础出现下沉、管线(支)墩出现下沉离开管线最高处25 cm,地面开裂,出现不均匀沉降,截止2007年下半年,地基下沉已经影响到设备的正常平稳运转。

下沉原因分析:小虎岛集输泵站地基坐落在珠江入海口,地表下0 m~4 m为杂填土,4 m~16 m为冲洪积形成的淤泥质土局部含粉质砂土,16 m以下为砂土及粉质砂土,29.6 m为强风化及中风化砂岩石。泵站紧邻大海及珠江支流河道,地下水位浅,地基土含水量处于饱和状态。该区域原地质勘探时没有揭露到强风化岩层,从罐区勘探报告推断过来,地质报告给出强风化砂岩在25 m处。泵基础及部分管架基础原设计为预制管桩,设计桩长25 m,其他管架基础及地坪坐落在天然地基上。实际施工除泄压罐原设计φ400管桩桩长29.6 m进入持力层外,其他φ300管桩桩长25 m,桩端位于砂土及粉质砂土层,未进入持力层。随着海水潮汐的影响,对地基水位产生影响,对处于饱和状态的地基土产生影响,加上荷载的作用,使处于天然地基的管架基础及地坪产生下沉及开裂,再加上预制桩没有进入持力层,对桩产生负摩阻力,使泵基础及部分管(支)墩产生下沉。

处理方案的确定:因小虎岛集输泵站现正在运行,加固原则为在保证装置安全运行的前提下进行,通过比选方案,确定选用在沿海地区应用比较成熟的单管高压旋喷桩及高压注浆技术。具体方案为:泄压罐原设计φ400管桩进入强风化岩层目前沉降量比较小,不进行加固处理;对泵基础及管墩下基桩原设计φ300管桩桩长25 m进行高压旋喷加固处理,原则上在拟加固的桩两侧各布1根斜向旋喷桩,要求伸入管桩下部,深度至强风化砂岩,预计单桩长度29.60 m,设计成桩直径不小于600 mm。采用R32.5普通硅酸盐水泥,配制水泥浆喷射成桩,桩身旋喷体抗压强度不小于2.0 MPa。由于场地条件限制旋喷桩无法施工的泵基础及管(支)墩基础,对桩端持力层以下土层进行高压水泥浆注浆加固(注浆压力试验确定),以提高桩端土承载力,减少沉降,阻止基桩下沉,注浆深度至强风化砂岩。没有打管桩的管(支)墩,沿其两侧布设旋喷桩,配合浅层高压注浆,在基础下形成复合地基。最后确定旋喷桩235根,深层高压注浆108根,浅层高压注浆38根。

大面积的地坪允许有沉降及不均匀沉降。需行车的地方做车行铺砌处理;巡检等需行人的地方做混凝土预制块人行道;管线的下方和油罐区地坪等容易产生油花的地方铺设碎石,其余地方铺设草皮。

2 试桩

小虎岛集输泵站的地勘资料显示,场区大部分钻孔较浅(约16 m~18 m),仅个别钻孔钻至25 m终孔,均未揭露穿淤泥质砂层及到达持力层,为更准确的了解场区土层的埋深、持力层深度、确定加固施工的有关参数,确保小虎岛集输泵站地基加固工程的顺利进行,根据处理方案要求,需对加固工程先行试桩。

本次加固要求桩端进入持力层,试桩时桩端要求进入强风化砂岩。

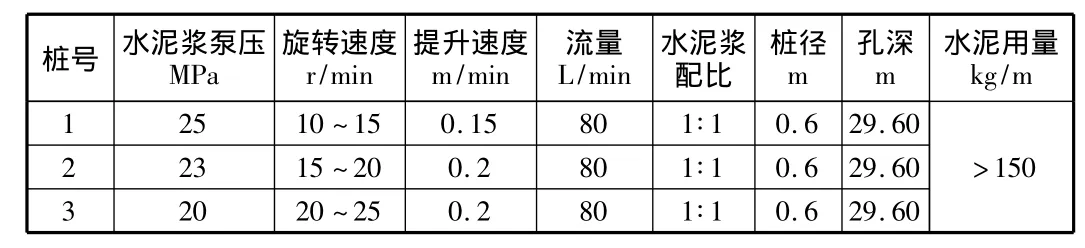

试桩在站场内车行道位置分别对单管高压旋喷桩及高压注浆桩选用3根桩参照以往的经验用不同的参数进行测试,以确定施工桩的最佳参数,单管旋喷试桩施工参数见表1。

表1 单管旋喷试桩施工参数

深层高压注浆施工参数:注浆深度29.60 m,注浆孔直径:110 mm,袖阀管外径:52 mm,提管间隔高度30 cm,注浆次数4次,最后一级注浆掺入3%的膨胀剂(见表2)。

表2 深层高压注浆施工参数

3根单管高压旋喷试验桩的水泥用量分别为274.0 kg/m,259.4 kg/m,242.9 kg/m,3根高压注浆试验桩的水泥用量分别为403.6 kg/m,356.4 kg/m,381.8 kg/m。

对3根单管高压旋喷试验桩及3根高压注浆试验桩进行钻孔抽芯检测,从抽芯检测情况看,桩身呈浅灰色,岩芯呈柱状,水泥分布均匀,以纯水泥浆体组成,局部见夹少量砾砂,胶结较好。每桩分别在上中下取4组样做单轴抗压强度试验,桩身强度从26.3 MPa到2.6 MPa,完全达到 2.0 MPa设计要求。6 根桩取样抗压强度值见表3。

表3 高压旋喷桩及高压注浆桩取样抗压强度值

由于场区淤泥质土较厚且呈流塑状,不论是单管旋喷桩还是高压注浆,其施工压力参数不宜过大,尤其是高压注浆压力仅达到1.60 MPa以后则无法再上升,否则严重漏浆或跑浆,影响在一定压力下注浆扩散范围,而达不到注浆加固效果,因此本次加固参数如下:

单管旋喷桩施工参数按2号桩的相关参数施工,注浆压力23 MPa,提升速度为20 cm/min,旋喷速度15 r/min~20 r/min。

高压注浆采用3次,最大注浆压力为1.6 MPa,第三次注浆掺入3%的膨胀剂。

3 桩基施工

测量定位:首先采用全站仪根据高压旋喷桩及高压注浆桩的桩位放出控制桩,然后使用钢卷尺和线绳放出单桩位置,水泥地面用油漆做好标记,自然地面用竹签做好标记并撒白灰标识,确保桩机准确就位。水泥浆的制备:水泥浆液配制严格按要求控制为水灰比1∶1,水泥浆比重1.49。搅拌灰浆时,先加水,然后加水泥,每次灰浆搅拌时间不得少于2 min,水泥浆应在使用前1 h制备,浆液在灰浆拌和机中要不断搅拌,直到喷浆前停止。喷浆时,水泥浆从灰浆拌和机倒入集料斗时,经过过滤筛,过滤掉可能出现的水泥硬块。水泥浆通过高压泵用胶管送到旋喷桩的钻机或高压注浆桩的注浆管内。

3.1 高压旋喷桩的施工

钻机安装定位:钻机就位后,按照施工设计的孔位,调试钻机方位及角度,然后安牢钻机底盘,使之稳定。钻机定位后,孔位偏差应控制在20 mm内,垂直方向偏差应控制不超过1%。

成孔:由于本工程持力层土质较软,采用自成孔施工,将注浆管钻入强风化砂岩,注浆管连接接头应密封良好,保证在注浆过程中不至于跑浆或压力减小。

喷射灌浆:喷管插入预定深度后,由下而上进行喷射作业,并掌握好旋转提升速度;严格按照施工参数进行施工,旋喷注浆压力23 MPa,提升速度为 20 cm/min,旋喷速度在 15 r/min~20 r/min之间。

3.2 高压注浆桩施工

高压注浆分2种深度,即浅层注浆按4 m计共38根桩,深层注浆按29.6 m计共108根进行加固。

高压注浆采用袖阀管施工工艺,袖阀管结构主要由φ52mm PVC外管、DN20镀锌注浆内管、橡皮套、密封圈等等组成。袖阀管是一种只能向管外出浆,不能向管内返浆的单向闭合装置。在灌浆时,压力将小孔外的橡皮套冲开,浆液进入地层,如管外压力大于管内时,小孔外的橡皮套自动闭合。每节灌浆长度固定为30 cm,可根据地层情况调整灌浆长度,实现定量定尺可控灌浆,可根据需要灌注任何一个灌浆段,还可以重复灌浆,可使用较高的灌浆压力,灌浆时冒浆和串浆的可能性较小;钻孔和灌浆分开,提高了钻孔、设备的利用率,可在一个孔内灌注几种浆材。由于在被加固的地层中,进行了多点、一定压力、均衡的注浆,注浆体在地层中均匀分布,均匀连接,因此,大大提高了被加固地层段的整体稳定性。

钻孔深度达到设计要求(进入强风化岩层),提出钻头放置袖法管,袖法管的连接采用套筒胶粘结方法,然后放置注浆管,进行第一次注浆。

到达规定时间进行第二次及第三次注浆,最后一次注浆灰浆加入膨胀剂,避免或减少水泥浆体的收缩。

4 沉降观测结果及结论

沉降观测从施工阶段开始,共进行了7次观测:施工阶段每半个月观测1次,观测了4次,施工阶段观测主要是保证在施工过程中设备的正常运转及检测加固效果,观测点设置在泵基础四周、油罐环周及管(支)墩位置,共设置115个观测点。施工结束后观测共进行了3次,分别在1个月、3个月和6个月时各进行了一次观测。从观测数据看,在施工过程中沉降由正值变为负值,说明在加固过程中地面有轻微的抬升,随着时间的推移,在施工结束后进行的观测,变形量明显变小,变形趋于稳定,特别是在最后一次观测,变形量非常小,说明加固取得了满意的效果。

作为地基处理的方法,高压旋喷桩及高压注浆对于饱和淤泥质土及饱和砂土有着明显的效果,对于处于饱和淤泥质土及饱和砂土上的基础加固采用高压旋喷及高压注浆加固不失为一种有效的方法。

[1]GB 50202-2002,建筑地基基础工程施工质量验收规范[S].

[2]GB 50007-2002,建筑地基基础设计规范[S].

[3]DBJ 15-38-2005,建筑地基处理技术规范[S].

[4]JGJ 8-2007,建筑变形测量规程[S].