喷涂功率对纳米热障涂层组织及性能的影响

2013-11-05孙友贝周春根

孙友贝 周春根

(北京航空航天大学 材料科学与工程学院,北京100191)

热障涂层被广泛应用到航空涡轮发动机部件中,用以保护基体,提高发动机进口温度以及延长发动机部件寿命[1-3].典型的热障涂层系统包括起隔热作用的陶瓷层,主要由Al2O3组成的氧化层(TGO)以及起改善基体和陶瓷层的热不匹配和抗高温氧化腐蚀作用的粘结层.由于具有低的热导率和高的热膨胀系数,Y2O3部分稳定的ZrO2(YSZ,Yttria Stabilized Zirconia)被用作制备陶瓷层.近年来,由于纳米 YSZ热障涂层相对传统YSZ热障涂层具有较高的热膨胀系数、较高的抗热震性能、较低的热导率以及较好的力学性能,纳米YSZ热障涂层受到了广泛关注[4-7].

涂层的剥落或脱粘通常发生在热震过程中,因而抗热震性能是决定涂层服役寿命的重要指标.涂层在热震过程中产生的应力导致了涂层的脱落.这些应力主要受涂层的厚度、表面粗糙度、相成分以及服役温度影响[8-10].如果纳米YSZ在喷涂过程中完全熔化,原始纳米特征将会丧失,而降低纳米YSZ的熔化度则可能导致涂层结合强度的降低[11].本文采用扫描电子显微镜(SEM)、X射线衍射(XRD)等方法研究了大气等离子喷涂工艺参数对纳米YSZ热障涂层组织结构和热震性能的影响,分析涂层失效机理,以期有助于今后涂层的优化,进一步提高涂层的寿命.

1 实验

1.1 原料及涂层制备

选用镍基高温合金作为基体,成分为Ni-9Cr-10Co-2.5Mo-7.5W-5.4Al-4.1Ta-1.8Hf-1.2Ti(摩尔分数),尺寸为φ15 mm×3 mm.采用DZ-HL5000超音速火焰喷涂设备制备Ni-25Cr-5Al-0.5Y(质量分数)粘结层,厚度约为100 μm,超音速火焰喷涂工艺参数按照以往研究的工艺参数[12].采用GP-80型大气等离子喷涂设备制备8%质量分数纳米YSZ陶瓷层,厚度约为250 μm,等离子喷涂工艺参数见表1.

表1 等离子喷涂设备的工艺参数

1.2 孔隙率

采用Olympus-BX51M型金相设备测定不同工艺下制备的陶瓷层孔隙率.

1.3 热震

将试样放到管式炉中,加热温度为1 100℃,保温时间为5 min,然后迅速从炉中取出投入到20~30℃的水中,待其完全冷却后取出、晾干,再放入炉中加热,重复上述步骤,直到涂层出现裂纹、起皮或剥离,脱落总面积达到10%时,视为涂层失效,此时的热震次数为热障涂层寿命.

1.4 显微结构分析

采用日本电子JSM-6500扫描电子显微观察涂层的组织形貌.采用日本理学D/max2200PC型自动X射线衍射仪(其中X射线衍射靶材为铜,电压为40 kV,电流为40 mA)对涂层进行物相检测分析.

2 结论与分析

2.1 组织结构

图1为不同功率下陶瓷层断裂形貌图,从图中可看出陶瓷层中包含熔融相和未熔相,未熔相结构较为松散,其中包含了纳米晶粒,并且随着功率的增加晶粒尺寸逐渐变大,纳米区域逐渐减少.

图1 不同功率下陶瓷层断裂形貌图

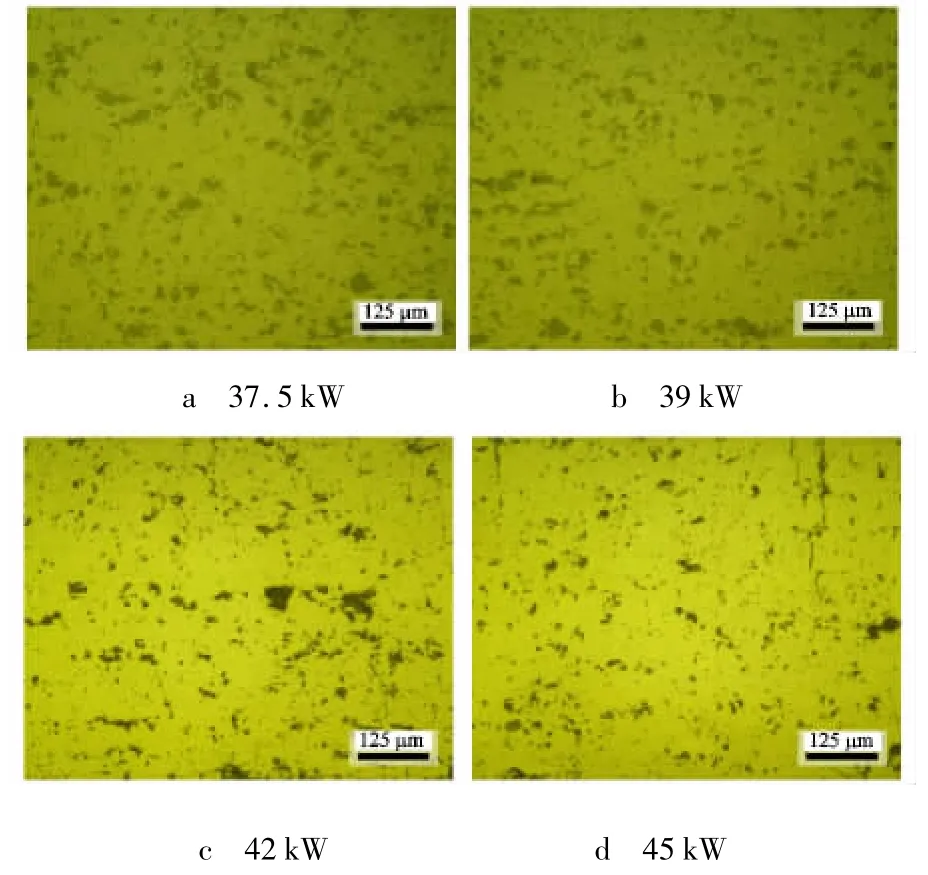

图2为不同功率下制备的陶瓷层的金相图.可以看出当功率较小时,陶瓷层中大孔较多,随着功率的增加,孔隙率逐渐减少,分别约为16.4%,15.3%,11.7%和10.8%.

图2 不同功率下制备的陶瓷层的金相图

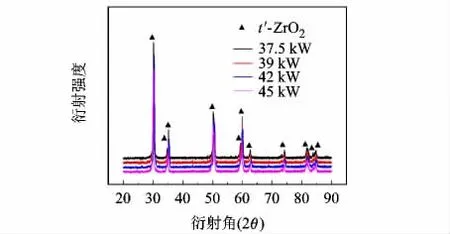

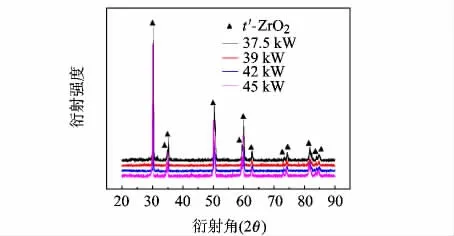

图3 不同功率下陶瓷层制备态XRD分析图

图3为不同工艺下陶瓷层制备态的XRD分析图,从图中可以看出,陶瓷层中未发现单斜相ZrO2,仅有四方相ZrO2存在.

2.2 热震

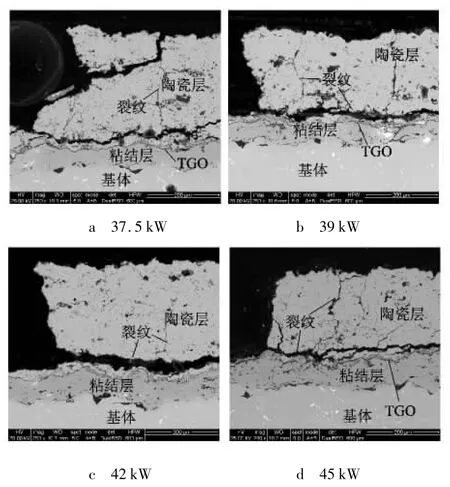

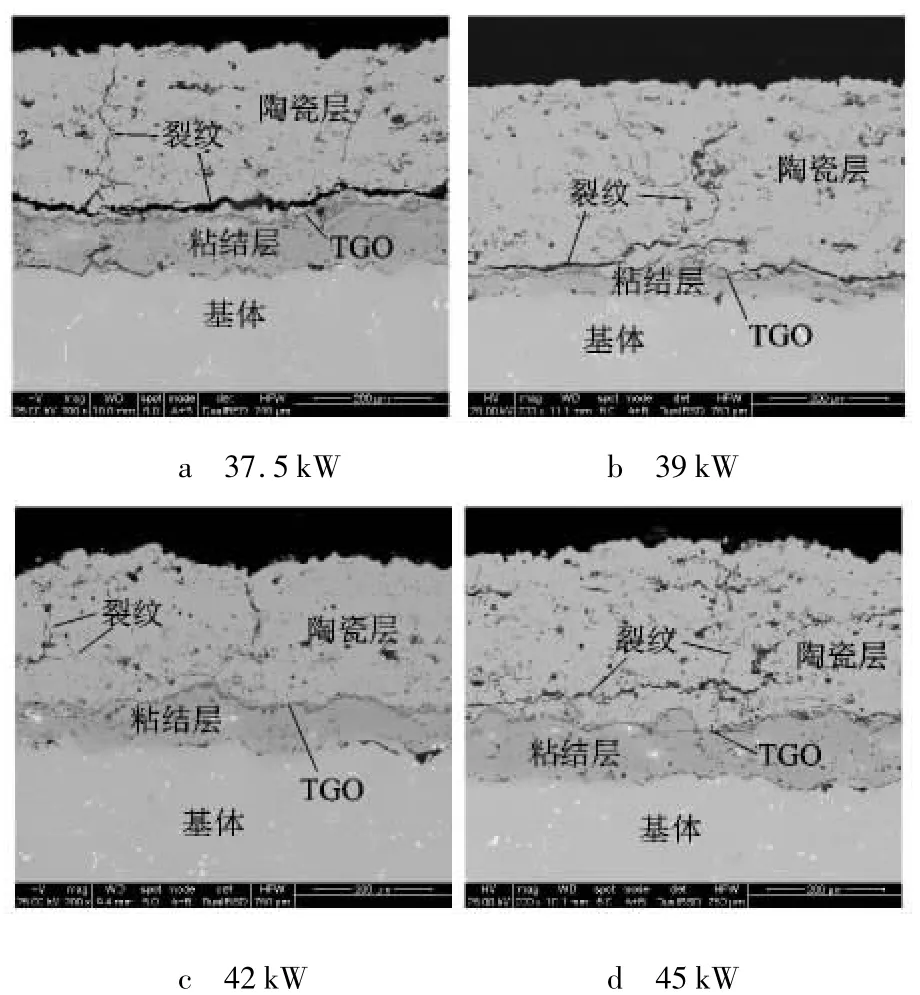

图4为涂层热震失效后截面形貌图.从图4中可以看出不同功率下制备的热障涂层失效的位置都在TGO层附近的陶瓷层中,功率为37.5kW,39 kW和45 kW时,涂层中有明显的贯穿陶瓷层的纵向裂纹,而42 kW时涂层中没有贯穿陶瓷层的纵向裂纹.涂层失效时的热震次数结果如表2所示.从表中可以看出,随着功率的增加,涂层的热震次数先增加后减少.热障涂层中纳米结构的存在可以有效的缓解和松弛热震过程中产生的热应力,提高涂层的应变容限,从而提高涂层的抗热震能力.随着功率的增加,涂层中纳米结构所占比例降低,纳米结构的影响逐渐降低,当功率达到一定值时,涂层丧失纳米结构,热震次数降低;功率较小时,涂层孔隙率较大,不致密,结合强度较低,使得涂层的热震次数较低.

图4 涂层热震失效后截面形貌图

表2 不同功率下热障涂层热震次数

图5为不同功率下涂层失效后陶瓷层XRD分析图.从图中可以看出,陶瓷层中没有发生四方相ZrO2向单斜相ZrO2的相变,所以热震过程中不会产生相变应力.

图6为经过70次热震后涂层的截面图.从图中可以看出,功率为37.5 kW,39 kW和45 kW时,涂层中有明显的纵向裂纹和靠近TGO层上方的横向裂纹,特别是37.5 kW时,纵向裂纹贯穿整个陶瓷层,而42kW时,涂层中没有明显的靠近TGO层上方的横向裂纹,裂纹数较少.

图5 不同功率下涂层失效后陶瓷层XRD分析图

图6 70次热震后涂层的截面图

图7为经过70次热震后涂层的TGO形貌图.从图中可以看出随着功率的增加,TGO厚度依次约为1.56μm,1.22μm,1.14μm 和0.95μm.随着功率的减小,陶瓷层的孔隙率逐渐变高,而孔隙率越高更有利于氧气的传输,加速界面的氧化.由能谱分析可得TGO层中黑色区域为富含Al区,主要为Al2O3,灰色区域为富含Ni和Cr区,主要为 NiO,Cr2O3,Ni(Cr,Al)2O4组成的混合氧化物,这是由于粘结层中的Ni和Cr扩散到TGO层上方形成了混合氧化物[13-14].TGO形成过程中,体积发生膨胀,由于体积的变化不可能完全协调转换为刚性位移,从而使得TGO处形成应力,由于高温过程时间较短,TGO厚度没有达到破坏界面层的临界值,TGO与粘结层仍然结合牢固[15].陶瓷层和粘结层的热膨胀不匹配会产生较大的热应力,在热震过程中,涂层的热应力可以根据式(1)计算[16]:

式中,σ为热应力;EC为陶瓷层的弹性模量;αS为粘结层热膨胀系数;αC为陶瓷材料热膨胀系数;ΔT为热冲击时的温度差;VC为陶瓷层泊松比.当试样从1100℃投入到20~30℃的水中时,短时间内产生了800~900℃温度差,会在涂层中产生较大的热应力.陶瓷层脆性较大,当靠近陶瓷层和粘结层界面处的陶瓷层产生的热应力超过陶瓷层的断裂韧性时,就会在该位置形成微裂纹,并沿平行于陶瓷层和粘结层界面的陶瓷层扩展传播,最终导致涂层的剥落失效[17-18].

3 结论

1)不同功率下制备的陶瓷层包含熔融相和未熔相,未熔相结构较为松散,存有纳米晶粒,相组成为四方相ZrO2;

2)随着功率的增加,涂层的纳米区域逐渐减少,孔隙率从16.4%降低到10.8%;

3)随着功率的增加,涂层的热震寿命先增加后减少;

4)不同功率下制备的涂层失效位置均位于靠近TGO处的陶瓷层中.

References)

[1] Goward G W.Progress in coatings for gas turbine airfoils[J].Surface and Coatings Technology,1998,108/109:73-79

[2] Beele W,Marijnissen G,van Lieshout A.The evolution of thermal barrier coatings-status and upcoming solutions for today's key issues[J].Surface and Coatings Technology,1999,120/121:61-67

[3] Padture N P,Gell M,Jordan E H.Thermal barrier coatings for gas-turbine engine applications[J].Science,2002,296:280-284

[4] Zhou Chungen,Wang Na,Wang Zhenbo,et al.Thermal cycling life and thermal diffusivity of a plasma-sprayed nanostructured thermal barrier coating[J].Scripta Materialia,2004,51(10):945-948

[5] Liu Chunbo,Zhang Zhimin,Jiang Xianliang,et al.Comparison of thermal shock behaviors between plasma-sprayed nanostructured and conventional zirconia thermal barrier coatings[J].Transactions of Nonferrous Metals Society of China,2009,19:99-107

[6] Zhou Chungen,Wang Na,Xu Huibin.Comparison of thermal cycling behavior of plasma-sprayed nanostructured and traditional thermal barrier coatings[J].Materials Science and Engineering A,2007,452/453:569-574

[7] Lima R S,Marple B R.Nanostructured YSZ thermal barrier coatings engineered to counteract sintering effects[J].Materials Science and Engineering A,2008,485(1/2):182-193

[8] Khan N A,Lu J.Behavior of air plasma sprayed thermal barrier coatings,subject to intense thermal cycling[J].Surface and Coatings Technology,2003,16:37-43

[9] Wang W Q,Sha C K,Sun D Q,et al.Microstructural feature,thermal shock resistance and isothermal oxidation resistance of nanostructured zirconia coating[J].Materials Science and Engineering A,2006,424:1-5

[10] Liang Bo,Ding Chuanxian.Thermal shock resistances of nanostructured and conventional zirconia coatings deposited by atmospheric plasma spraying[J].Surface and Coatings Technology,2005,197:185-192

[11] Lima R S,Kucuk A,Berndt C C.Integrity of nanostructured partially stabilized zirconia after plasmas pray processing[J].Materials Science and Engineering,2001,313:75-82

[12] Huang Hui,Liu Chao,Ni Liyong,et al.Evaluation of microstructural evolution of thermal barrier coatings exposed to Na2SO4using impedance spectroscopy[J].Corrosion Science,2011,4:1369-1374

[13] Ajdelsztajn L,Picas J A,Kim G E,et al.Oxidation behavior of HVOF sprayed nanocrystalline NiCrAlY powder[J].Materials Science and Engineering A,2002,338:33-43

[14] Lee C H,Kim H K,Choi H S,et al.Phase transformation and bond coat oxidation behavior of plasma-sprayed zirconia thermal barrier coating[J].Surface and Coatings Technology,2000,124:1-12

[15] Rabiei A,Evans A G.Failure mechanisms associated with the thermally grown oxide in plasma-sprayed thermal barrier coatings[J].Acta Mater,2000,48:3963-3976

[16] Miller R A,Lowell C E.Failure mechanisms of thermal barrier coatings exposed to elevated temperatures[J].Thin Solid Films,1982,95:265-273

[17] Khor K A,Jana S.Pulsed laser processing of plasma sprayed thermal barrier coatings[J].Journal of Materials Processing Technology,1997,66:4-8

[18] Kuroda S,Clyne T W.The quenching stress in thermally sprayed coatings[J].Thin Solid Films,1991,1:49-66