清洁回收二氯甲烷的两种工艺对比试验研究

2013-11-04程永高

程永高

(邢台职业技术学院,河北邢台05400)

二氯甲烷的分式CH2Cl2,是不可燃低沸点溶剂,常用来代替易燃的石油醚、乙醚等,并可用作牙科局部麻醉剂、制冷剂和灭火剂等。[1]

二氯甲烷是一种挥发性卤代烃污染物,对人体有致癌作用,是全球最为重要的气态有机污染物之一[2]。因此,回收二氯甲烷已成为一个迫在眉睫的课题。

1 回收二氯甲烷的一般工艺过程与原理

一般回收二氯甲烷工艺方法,主要应用蒸馏塔,通过蒸馏工艺,将回收到的母液进行处理、蒸馏过程,将可重新利用的组分通过蒸馏工艺进行提纯,从而达到回收再利用目的。

但是,一般工艺方法过程存在一定的局限性。化学制药过程中产生的含二氯甲烷的废液进入塔中通过蒸汽不断地加热,溶媒开始不断汽化,被汽化的溶媒到达塔顶,经过换热气被逐级冷凝成为液体,又重新回到塔内的过程[3],经过一定时间全回流后塔顶为组分较纯的轻组分,塔底为组分复杂的难挥发组分,开始采出成品时要求边采出边回流,不断的回流可以压住塔顶温度使得难挥发的组分一直处于塔底,塔顶一直是较纯的轻组分。由于不断的采出使得塔内轻组份越来越少,表现出来的就是顶温、釜温升高,成品质量不合格,此时需要将塔内重组分倒出,重新进料蒸馏,这样从时间、经济、产率上都是不合理的。

2 回收二氯甲烷工艺方法的对比性试验研究

通过直接精馏方法、洗料精馏方法的两种二氯甲烷清洁回收工艺方法进行对比试验,得出最佳的工艺方法,并用于生产实践中验证。

2.1 试验所需的主要试剂与仪器

2.2 直接精馏方法

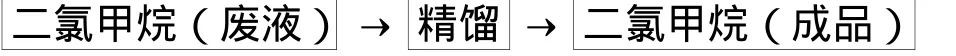

图1 直接精馏法简单的工艺流程图

2.2.2 直接精馏回法主要过程

1. 量取一定量的二氯甲烷(废液),测试样品中的水分、PH,再取样品1500ml缓慢倒入玻璃塔中,加热至沸腾,产生蒸汽。

2. 经过一定时间后,二氯甲烷被汽化经塔节逐步上升到冷凝器中,充分冷凝后成液体进入分相罐。

3. 在分相罐内静数钟中置分层,重相(二氯甲烷层)回流到塔中。

4. 回流一段时间后,关闭分相罐回流管路,从分相罐中采出轻相(水层),促使分相罐中料层上升,轻相(水层)由上部溢出进入分水罐。

表1 回收二氯甲烷试验所需的主要试剂与仪器

5. 分水观察料液澄清,分相罐水层不再增加,塔顶温度在38.5℃以上时,取样测水分在0.12%左右,可收取少量前馏分,前馏分提取后打开回流管路,然后继续回流分水。

6. 取一定量的前馏分,取样测试水分,若水分值≤0.1%、塔顶温度在38.5℃、控制回流比为3:1时,收取二氯甲烷层成品,取样化验二氯甲烷的综合水分值0.06%即合格。否则,重新回塔精馏。

雪山环绕着的油葫芦自然保护区,地处祁连县野牛沟乡境内。山谷河滩花草密布,清澈见底的小溪泛着银光蜿蜒而行,云杉、圆柏林立山间,景色清新怡人。

7. 当温度达到42℃时停止收料[4]。

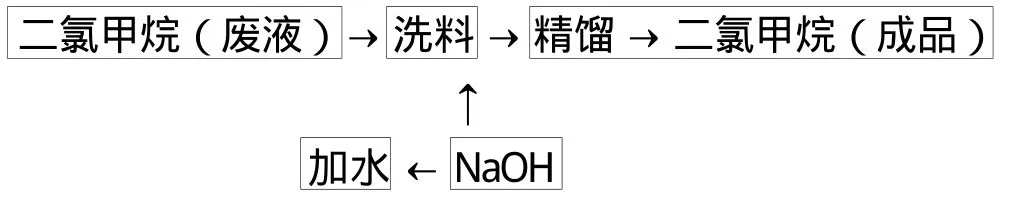

2.3 洗料精馏方法

2.3.1 洗料精馏法简单的工艺流程

图1 洗料精馏法简单的工艺流程图

2.3.2 洗料精馏法的主要过程

1. 量取一定量的二氯甲烷(废液),测试样品中的水分、pH,再取废二氯甲烷1500ml,加水(质量比约为10%),搅拌混匀;

2. 采用NaoH(工业级)调PH到7-7.5,充分搅拌30分,静止30分,并记录消耗碱的用量;

3. 取碱洗后的料液1500 ml倒入玻璃塔中,加热至沸腾,产生蒸汽;

4. 二氯甲烷汽化后经塔节上升到冷凝器中,充分冷凝后变成液体进入分相罐;

5. 在分相罐内静置分层,重相(二氯甲烷层)全部回流到塔中;

6. 回流一段时间后,关闭分相罐回流管路,从分相罐中采出轻相(水层),促使分相罐中料层上升,轻相(水层)由上部溢出进入分水罐;

7. 分水结束后,打开回流管路,继续回流分水;

8. 分水观察料液澄清,当分相罐水层不再增加、塔顶温度在38.5℃以上、取样测水分在0.12%左右时,可收取少量前馏分,取一定前馏分后,取样如水分值≤0.1%、塔顶温度在38.5℃、回流比控制为3:1时,方可收成品,继续精馏,取样化验,直至二氯甲烷的综合水分值0.06%即合格,否则重新回塔精馏;

8. 当温度达42℃时,停止取料。

3 两种精馏方法得到的试验结果分析

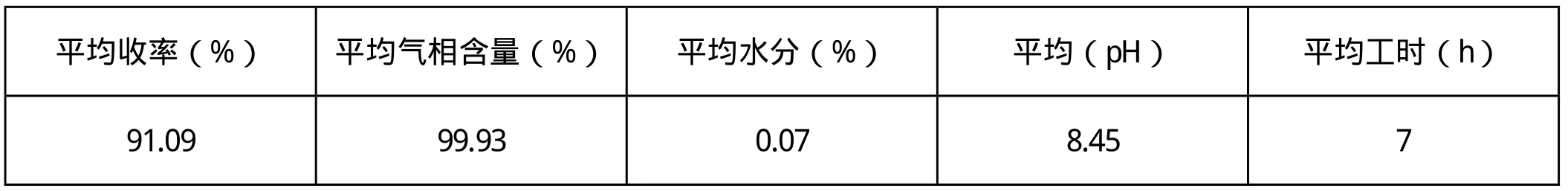

3.1 直接精馏法得到的成品分析

通过仪器分析,用直接精馏方法得到的成品二氯甲烷的结果见表2。

表2 直接精馏试验综合结果

从上表的试验结果可以看出,二氯甲烷平均收率只有91.09%较低;平均水分虽只含有0.07%但是实验过程中分水困难,增加了精馏质量控制难度;平均pH 8.45显碱性,增加了二次利用的成本;单位产率平均工时7h也略显较高,增加了分离的人力成本。总之,虽然该方法过程简单,设备成本低,劳动强度较低,但釜残液排放污染环境,操作时间长。因此,不适宜作为大生产的回收工艺路线。

3.2 洗料精馏法得到的成品分析

通过仪器分析,用洗料精馏回收方法得到的成品二氯甲烷的结果见表3。

从表3的实验结果可以看出洗料,二氯甲烷收率稳定,平均达94.89%以上。平均水分0.1%实验过程中分水较易;平均pH6.55基本显中性,不需要经过二次处理;单位产率平均工时75h较低,减轻了的人力成本。总之,该回收方法过程较简单且洗料时可取出大量杂质,缩短了精馏时间,降低了精馏控制难度,排放釜残液污染小,但只有洗料时劳动强度较大。

表3 洗料精馏试验综合结果

3.3 实际生产条件下洗料一精馏实验结果

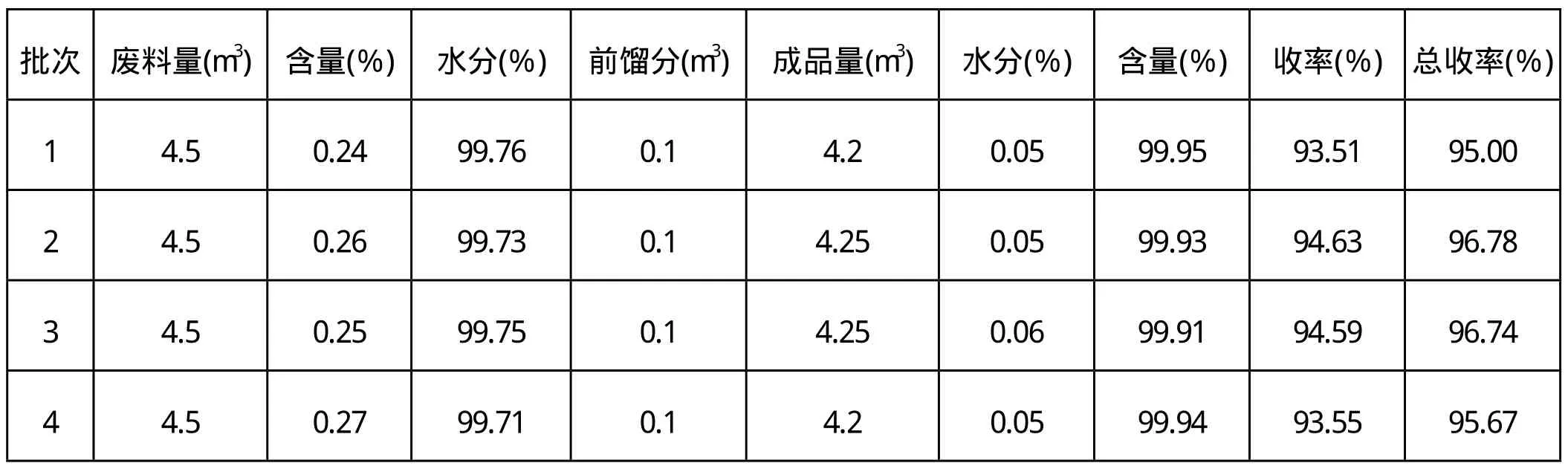

从表4可以看出经过几批生产验证,证明该工艺与实验相吻合,各项指标均达到了预期目的。该方法既可降低生产成本,节约人力、物力和能源,也可降低COD的排放量,减少对环境的污染,回收率达95%以上。

表4 生产条件下洗料一精馏实验结果

4. 小结

通过两种工艺方法的试验对比,我们可以清楚的得出二氯甲烷清洁回收工艺即用洗料精馏回收方法,相对于其他方法具有较强的优越性,并通过工厂实际试验也能得出同样的结果。

1. 直接精馏法,二氯甲烷回收率较低,实验过程中分水困难,增加了精馏质量控制难度。虽然该方法过程简单,设备成本、劳动强度较低,但釜残液排放量大,污染环境较严重,操作时间长,因此不适宜作为大生产的回收工艺。

2. 洗料精馏法,二氯甲烷收率较高且稳定,达94.89%以上,操作过程较简单且洗料时可取出大量杂质,缩短了精馏时间,降低了精馏控制难度,排放釜残液污染小,降低了药品生产成本,提高了经济效益,减少了环境污染。

[1] 杨柳.头孢唑林钠二氯甲烷回收的工艺研究[J].科技信息2012,19(12):25-26.

[2] 余俊堂. 抗生素生产设备[M].化学工业出版社. 2011,6. 505-508.

[3] 谭天恩. 化工原理[M]. 化学工业出版社. 2012,1. 405-406.

[4] 赵敬华. 液体蒸馏[M]. 化学工业出版社. 2010,3. 366-368.

[5] 孙世栋,刘莉.废二氯甲烷回收工艺的研究[J].环境科学与管理1999,28(8):44-45.