中压加氢裂化装置分馏塔的控制及流程优化方法

2013-11-01高永顺南京扬子石化职业培训公司南京210048

高永顺(南京扬子石化职业培训公司,南京 210048)

中压加氢裂化装置分馏塔的控制及流程优化方法

高永顺

(南京扬子石化职业培训公司,南京 210048)

中压加氢裂化装置采用中压加氢裂化技术(RMC),该技术流程简单、工艺技术先进、操作灵活,可最大限度生产尾油和中间馏分油。介绍了该装置分馏塔的工艺流程模拟与优化,控制方案的设计与论证,仪表的选型(包括控制器、控制阀、检测仪表)等。探讨了如何运用CS-3000分散型控制系统进行系统的生成与控制站、操作站的组态。实践证明,装置优化后的生产运行效果比传统控制方案有了显著提高。

中压加氢裂化装置 分馏塔 控制 流程优化

中压加氢裂化技术(RMC)是实现大分子蜡油裂化为小分子轻质油的先进技术,该技术既可生产优质的石脑油、清洁柴油,也可以提供大量的优质乙烯原料和芳烃原料,有效地缓解了国内所面临的乙烯原料严重不足且成本过高的问题。

中压加氢裂化装置分馏塔的塔顶温度控制,中段温度控制,塔顶压力控制以及重石脑油汽提塔和柴油汽提塔的温度、液位、流量控制直接影响油品分馏的效果和装置的安全运行,因而对装置的控制方案和工艺流程进行系统性的优化是很有必要的。Aspen软件可对装置的工艺流程进行模拟并对控制指标进行系统性优化,计算出安全生产条件下的各项工艺指标,解决生产中的瓶颈问题(分馏质量与产量之间)。

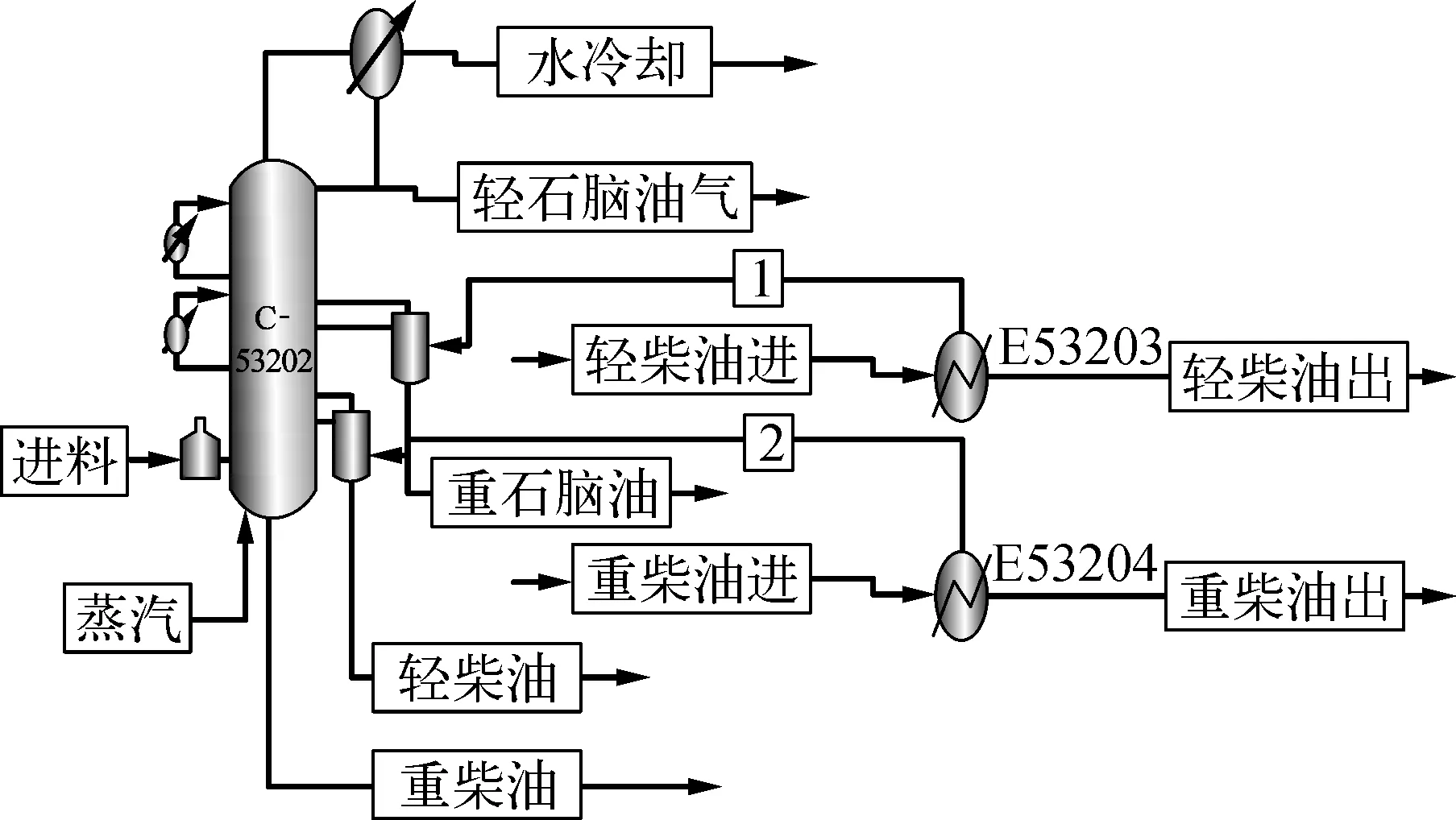

1 工艺流程与控制要求

1.1流程说明

中压加氢裂化装置分馏塔的工艺流程如图1所示,分馏塔进料加热炉为4路进料,设有49层塔盘,塔底用过热蒸汽汽提。340 ℃的脱硫油进入产品分馏塔第8层塔盘,分馏塔设有2个侧线塔,分别为重石脑油汽提塔和轻柴油汽提塔,用于生产重石脑油和轻柴油。

1.2控制要求

1) 分馏塔塔顶油气温度控制。分馏塔塔顶油气经空冷器冷却至40 ℃后进入分馏塔顶回流罐进行气液分离,界位控制在50%。回流罐中部的油经分馏塔顶回流泵(P53203A,B)抽出,一部分作为塔顶回流;另一部分作为轻石脑油送出装置。D53202分离罐底部排出的含硫污水由冷凝水泵(P53208A,B)抽出送至酸性水汽提装置处理,也可以直接当注水回用,故对塔顶油气温度需要精确控制在65 ℃。

图1 中压加氢裂化装置分馏塔流程示意

2) 分馏塔中段温度控制。分馏塔的中段温度要求控制在165 ℃,循环回流用泵(P53206A,B)从塔的第19层塔盘抽出,经中段回流/硫化氢汽提塔进料换热器(E53209A,B)的管程冷却后,返回第22层塔盘下方。

3) 重石脑油汽提塔回流温度控制。重石脑油馏分由分馏塔侧线第39层塔盘自流至重石脑油汽提塔,该塔设有8层塔盘,塔底用柴油换热器(E53203)加热重沸,温度控制至135 ℃。重石脑油汽提塔塔顶油气返回分馏塔的第41层塔盘下方,汽提塔底的重石脑油用重石脑油汽提塔底泵(P53204A,B)抽出,重石脑油汽提塔底液位控制在50%;经重石脑油空冷器(A53203)和水冷器(E53205)冷却,温度控制至40 ℃后送出装置。

4) 轻柴油汽提塔回流温度控制。轻柴油馏分由分馏塔侧线第19层塔盘自流至柴油汽提塔。该塔设有8层塔盘,塔底用尾油换热器(E53204)加热重沸,温度控制至260 ℃。轻柴油汽提塔顶油气返回分馏塔的第23层塔盘下方,汽提塔底的轻柴油用柴油汽提塔底泵(P53205A,B)抽出,柴油汽提塔底液位控制在50%。

5) 分馏塔尾油液位控制。分馏塔的尾油由塔底泵(P53207)抽出,经尾油空冷器(A53205)冷却至50 ℃送出装置;为了保证分馏质量和生产安全,分馏塔底尾油液位应控制在50%。

2 流程优化

2.1分馏塔中段循环回流优化

对原工艺流程作进一步优化,在分馏塔中段入口处增加1条热回流管线,采用分程控制分馏塔中段温度,比单纯控制入口流量更理想,温度控制速度更快,精确度更高。

2.2分馏塔顶流程优化

在气液分离回流罐增加1条氮气管线和1条去火炬回收管线,一方面密封气液分离回流罐;另一方面可顺利控制分馏塔顶压力,以确保生产装置的安全。

2.3重石脑油汽提塔的液位控制优化

将重石脑油汽提塔的液位控制由传统的单回路控制改为重石脑油汽提塔的液位和重石脑油出料流量之间的均匀控制方案,以确保重石脑油汽提塔的液位和重石脑油的出料量达到相互平衡,生产负荷最大,能耗最低。

2.4轻柴油汽提塔的液位控制优化

将轻柴油汽提塔的液位控制由传统的单回路控制改为轻柴油汽提塔的液位和轻柴油出料流量之间的均匀控制方案,以确保轻柴油汽提塔的液位和轻柴油的出料量达到相互平衡,从而实现负荷最大化。

2.5应用Aspen软件计算最佳控制点

根据分馏塔的结构,利用Aspen软件先建立模型,如图2所示,使用基本的工程关系式,如质量和能量平衡、相态和化学平衡去预测一个工艺过程。在Aspen的运行环境中,只要给定合理的热力学数据、实际的操作条件和严格的Aspen平衡模型,能够模拟实际装置的运行情况,并可协助设计、优化现有的装置和流程,提高工程利润。

图2 中压加氢裂化装置分馏塔模型示意

2.6原料输入输出数据

重石脑油汽提塔为分馏塔的第一条侧线采出,输入塔盘数据,即可利用Aspen软件计算出重石脑油汽提塔的最佳控制温度;轻柴油汽提塔为分馏塔的第二条侧线采出,输入塔盘数据,利用Aspen软件计算轻柴油汽提塔的最佳控制温度;分馏塔的中段循环回流用泵从塔的第19层塔盘抽出,经中段回流/硫化氢汽提塔进料换热器的管程冷却后返回第22层塔盘下方。输入塔盘数据,利用Aspen软件计算分馏塔中段的最佳控制温度。

2.7计算结果验证

通过计算得出,最佳工艺控制指标见表1~表3所列: 塔顶温度应控制在65 ℃;塔顶压力控制在0.11 MPa;塔中段温度控制在165 ℃;气液分离罐的轻石脑油液位控制在50%;气液分离罐底部的含硫污水的界位控制在50%;重石脑油汽提塔的液位控制在50%;轻柴油汽提塔的液位控制在50%;分馏塔的汽提过热蒸汽进料流量控制在100 m3/h;轻柴油和重石脑油的热交换的温度应控制在135 ℃;尾油和轻柴油的热交换温度应控制在260 ℃,分馏塔尾油液位控制在50%。

表1 分馏塔工艺控制优化后的温度指标

表2 分馏塔工艺控制优化后的终镏点(95%)

表3 分馏塔工艺控制优化后的干点(100%)

3 控制方案的设计

3.1控制方案的论证

1) 分馏塔塔顶温度控制。塔顶温度主控制器(TIC53211)和轻石脑油回流流量副控制器(FIC53211)构成串级控制;通过调节轻石脑油回流流量可以及时改变塔顶温度,同时又可迅速克服回流流量变化引起的干扰,改善对象的特点,使控制过程加快,具有超前控制的作用,提高了塔顶温度的控制质量。

2) 分馏塔塔顶压力控制。考虑到分馏塔的工艺安全,塔顶油经过空冷器进行冷却进入分馏回流罐与另一股进料(氮气)进行气液分离。采用分程控制PIC53211更合适。PV53211A采用气开阀控制氮气,PV53211B采用气关阀控制燃料气去火炬,避免了燃料气在气液分离回流罐大量积压而产生的安全隐患。

3) 分馏塔中段温度控制。分馏塔22段温度是分馏质量的关键,在炼油厂加氢装置中采用传统的单回路流量控制,经Aspen软件验算温度控制在165 ℃是比较困难的,如果改成分程控制方案,品质会得到大幅的提高。在芳烃厂加氢装置中优化为分程控制TIC53213,效果显著提高。柴油在分馏塔中段回流泵进行循环,以此来保证该段的冷流量与热流量的混合控制,实现该段温度的平衡。

4) 气液分离回流罐的轻石脑油液位控制。气液分离回流罐的轻石脑油液位控制采用单回路LIC53207控制。来自分馏塔塔顶油进入气液分离罐进行气液分离,一部分作为塔顶回流,另一部分作为轻石脑油送出装置,通过调节轻石脑油的输出量来控制气液分离罐的液位。

5) 重石脑油汽提塔的液位控制。重石脑油汽提塔的液位控制,传统控制方案一般采用单回路控制,通过调节分馏塔侧线自流至重石脑油汽提塔的量来控制重石脑油汽提塔的液位。优化后应采用主控制器(LIC53205)、副控制器(FIC53205)均匀控制方案更合适。通过调节分馏塔侧线自流至重石脑油汽提塔的量和塔顶回流量、塔底的抽出量来控制重石脑油汽提塔的液位。

6) 轻柴油汽提塔的液位控制。传统控制方案一般采用单回路控制,通过调节分馏塔轻柴油馏分进入轻柴油汽提塔的量来控制轻柴油汽提塔的液位。优化后应采用主控制器(LIC53206)、副控制器(FIC53206)均匀控制方案更合适。通过调节分馏塔轻柴油馏分进入轻柴油汽提塔的量和塔顶回流量、塔底的抽出量来控制轻柴油汽提塔的液位。

7) 分馏塔的汽提控制。通过调节过热蒸汽进料量来控制,FIC53212单回路控制即可。

8) 重石脑油汽提塔回流温度控制。为了更好地控制轻柴油和重石脑油的热交换,主控制器(TIC53218)和副控制器(FIC53215)构成串级控制,及时地控制轻柴油流量和重石脑油回流交换后的温度,引入副回路,可以获得比单回路控制系统超前的控制作用,有效地克服了出料量对液位的影响,具有超前控制的作用,提高了控制质量。

9) 轻柴油汽提塔的回流温度控制。为了更好地控制尾油和轻柴油的热交换,主控制器(TIC53221)和副控制器(FIC53216)构成串级控制,及时地控制尾油流量和轻柴油回流交换后的温度,引入副回路,可以获得比单回路控制系统超前的控制作用,有效地克服了出料量对液位的影响,具有超前控制的作用,提高了控制质量。

10) 分馏塔塔底尾油液位控制。传统控制方案一般采用单回路控制,通过调节分馏塔塔底尾油出料量。优化后应采用均匀控制方案更合适。通过主控制器(LIC53204)和副控制器(FIC53204)实现分馏塔塔底尾油液位与尾油出料流量相互抑制的调节,通过改变送出装置尾油控制阀的开度来维持分馏塔塔底尾油液位的稳定。

11) 气液分离回流罐底部的含硫污水的界位控制。采用单回路控制即可,含硫污水的界位用浮筒液位计,然后含硫污水由冷凝水泵抽出送至酸性水汽提装置进行适当地处理,也方便直接被用作注水回用。

3.2控制阀的选定

1) 轻石脑油回流控制阀(FV53211)。应选气关阀,由于整个回路含有回流泵,当系统出现故障时,必须保证该阀的畅通,避免回路出现堵塞和塔顶温度过高。

2) 分离塔污水排污控制阀(LV53208)。应选气开阀,当系统出现故障时,该阀应处于关闭状态,否则塔内液体会被抽空。

3) 轻石脑油出料控制阀(LV53207)。应选气开阀,当系统出现故降时,该阀应处于关闭状态,否则塔内液体会被抽空。

4) 冷回流阀(TV53213B)。应选气关阀,由于整个回路含有回流泵,当系统出现故障时,必须保证该阀的畅通,避免塔内温度过高。

5) 热回流阀(TV53213A)。应选气开阀,当系统出现故障时,必须保证该阀的关闭,避免塔内温度过高。

6) 重石脑油出料控制阀(FV53205)。应选气开阀,该阀控制的是重石脑油出料量,当系统出现故障时,该阀需要关闭,避免塔内物料抽空。

7) 轻柴油出料控制阀(FV53206)。应选气开阀,该阀控制的是轻柴油出料,当系统出现故障时,该阀需要关闭,避免塔内物料抽空。

8) 蒸汽进料控制阀(FV53212)。应选气开阀,控制蒸汽进入量,当系统出现故障时,该阀一定要处于关闭状态,以避免蒸汽源源不断地进入导致安全隐患。

9) 轻柴油旁路控制阀(FV53215)。应选气关阀,该阀所在的回路构成串级控制,当系统故障时,该阀所在的旁路必须保持畅通,使得柴油产品可以顺利出来。

10) 尾油出料控制阀(FV53204)。应选气开阀,当系统出现故障时,该阀要处于关闭状态,否则塔内液体会被抽空。

11) 尾油旁路控制阀(FV53216)。应选气关阀,该阀所在的回路构成串级控制,当系统故障时,该阀所在的旁路必须保持畅通,使得尾油产品可以顺利出来。

12) 燃料气去火炬控制阀(PV53211A)。应选气关阀,燃料气从设备出来,当系统故障时,应保证燃料气能够出来,以防爆炸。

13) 氮气进料控制阀(PV53211B)。应选气开阀,氮气进入设备,当系统故障时,应切断燃料气的进入,以防爆炸。

4 控制方案的实施

4.1控制系统的选型

目前控制系统品种较多,经广泛调研和论证,决定选用CENTUM-CS3000集散控制系统。CS3000系统最多可挂64个站,其中FCS 46个,HIS 16个。

4.2控制策略的实施

1) 系统的生成。创建1个新的Project,取文件名(JQFL),然后再创建FCS(必须根据具体型号),这样就生成了一个新的系统。

2) 控制站组态。选中1个FCS(如FCS0101),创建IOM,再在IOM中新建1个Node,并在Node中选用真正的IOM卡件型号,根据接线布置图填写。

3) 画连控图。打开Function Block,根据控制方案画连控图。

4) 对功能块定义。主要对阀门类型、控制器正反作用、手自动是否跟踪、量程及单位等进行定义,其中分程控制还要对输出范围、输出信号的模式等进行定义。

4.3操作站组态

1) 趋势组组态。趋势组组态必须选定1个趋势块,先定义趋势块属性,即扫描周期,然后选中趋势组定义需要记录的参数。

2) 控制组组态。CS3000最多可定义1000个控制组,每一个控制组都必须自己创建,一个组可定义8块仪表面板或16块仪表面板;该系统在此对每一个需要操作的仪表都要定义。

3) 画流程图。利用组态软件提供的工具可以很方便地制作流程图,并可通过对流程图中软按钮的定义,单击直接进入所需画面,如调整画面显示、开关按钮的操作等;在该画面中可设定控制参数来调整液位、流量、温度、压力。

4) 总貌定义。可以将流程图、控制画面、趋势图定义在不同的显示块中,了解过程系统的综合概貌。利用鼠标的操作,可以从综合画面转移到其他画面。

5 调试结果

5.1控制方案及流程运行测试

根据装置投运操作步骤,分别调出流程图画面和控制组画面,先手动改变调节器输出,待系统稳定即可分别投入串级、自动控制等,然后利用经验凑试法分别对各调节器进行PID参数整定,经过多次试验效果良好。

1) 调整画面调用。通过调用调整画面可以方便地改变任一控制器(高低报警值、PID值)参数,进行控制器参数整定,使工艺参数控制在最佳状态。

2) 实时趋势图调用。实时趋势图可以观察系统运行状态,记录控制系统的过渡过程曲线,通过观察过渡过程曲线的变化趋势,又可改变调节器的PID参数值。

5.2结果评估

经过流程优化和控制系统修改投运后,保证了整个分馏塔在自动调节过程中,达到了物料、气-液、热量三个平衡,而且操作方便、简单,大幅减轻了操作人员负担,使产品的质量和分馏塔操作的稳定性得到了较大提高。利用Aspen软件计算出的各项工艺控制指标,可以解决安全生产条件下的分馏瓶颈,产出更多的优质石脑油,产出量增加了2.7%,每年约增收200万元人民币,其结果与计算的设定值基本一致。

改造后的分馏塔中段温度可以准确地控制在(165±0.5)℃,为快速、精确分馏提供了可靠保证。柴油汽提塔的液位控制采用均匀控制方案后,可以解决在高负荷下运行,前后塔的物料平衡问题,柴油和重油产量分别提升5.5%和6.2%,每年约增收400万元收入。

6 结束语

随着国民经济的迅速增长,对清洁油品和特种化工产品的需求量迅速增加,开发RMC技术是有效的技术途径,该技术的成功应用解决了国内过分依赖进口工艺包技术的难题,为国内研究人员继续开发新型的工艺包提供了经验借鉴。中压加氢裂化装置分馏塔控制方案的好坏直接影响油品分馏的质量,经过优化后的流程及控制方案在扬子石化公司芳烃厂加氢裂化装置上试运行后,效果显著提高。在运行过程中对新开发的装置进行工艺、能耗、环保优化是一项重要的工作,依托DCS强大资源和Aspen流程模拟软件的优势,可以为装置运行过程中的实际负荷、能耗考核提供重要的手段,从而使装置实现经济运行的效果。

[1]莫彬.过程控制工程[M].北京: 化学工业出版社,1991.

[2]王永红.过程检测仪表[M].北京: 化学工业出版社,1998.

[3]孙洪程,李大字.过程控制工程设计[M].北京: 化学工业出版社,2000.

[4]黄德先,王京春,金以慧.过程控制系统[M].北京: 清华大学出版社,2011.

[5]费清水.生产过程计算机控制[M].北京: 化学工业出版社,2001.

[6]杨宁,赵玉刚.集散控制系统及现场总线[M].北京: 北京航空航天大学出版社,2003.

[7]乐嘉谦,王立奉,邵勇,等.化工仪表维修工[M].北京: 化学工业出版社,2005.

[8]范玉久.化工测量仪表[M].北京: 化学工业出版社,1996.

[9]吴国熙.调节阀使用与维修[M].北京: 化学工业出版社,1999.

[10]付敬奇.执行器及其应用[M].北京: 机械工业出版社,2009.

[11]冷士良.化工单元过程及操作[M].北京: 化学工业出版社,2001.

ControlofMediumPressureHydrocrackerUnitFractionatingTowerandProcessOptimization

Gao Yongshun

(Yangzi Petro-Chemical Professional Training Corporation, Nanjing, 210048, China)

Medium pressure hydrocracker unit adopts the technology of RMC. This technology is simple and flexible operation with the advantage of maximizing tail oil and middle cut distillate. The technological process simulation and optimization of medium pressure hydrocracking distillation tower, control scheme design and demonstration and selection of instruments type (including controller, control valve, detector) are introduced. How to use the distributed control system of CS-3000 to generate system and configure the control station and operation station are discussed. It is proved the optimized control scheme is much better than that with the traditional scheme.

medium pressure hydrocracker; fractionation tower; control; process optimization

稿件收到日期:2013-03-29,修改稿收到日期2013-06-10。

高永顺(1956—),1980年毕业于南京化工动力专科学校化工仪表专业,现就职于扬子石化培训公司,从事仪表教学培训工作。

TP273+.1

B

1007-7324(2013)05-0031-05