深水钻井隔水管与防喷器紧急脱离后的反冲响应分析

2013-10-30畅元江刘秀全陈黎明

张 磊, 畅元江, 刘秀全, 刘 康, 陈黎明

(中国石油大学(华东)海洋油气装备与安全技术研究中心,山东青岛 266580)

◀深水钻井完井专题▶

深水钻井隔水管与防喷器紧急脱离后的反冲响应分析

张 磊, 畅元江, 刘秀全, 刘 康, 陈黎明

(中国石油大学(华东)海洋油气装备与安全技术研究中心,山东青岛 266580)

深水钻井中,若底部隔水管总成与防喷器紧急脱离,隔水管会反冲,易导致钻井事故。为了解隔水管紧急脱离后的反冲响应规律,分析了隔水管反冲产生的原因及反冲响应过程,明确了隔水管反冲响应的机理和关键影响因素。在此基础上,建立了隔水管张紧器及钻井液下泄分析模型,以探究张紧力随活塞冲程变化的规律及钻井液下泄时作用在隔水管上的摩擦力随时间变化的规律。综合考虑各关键影响因素,基于ANSYS有限元分析软件,建立了隔水管反冲响应分析模型,并以1 500 m水深钻井中的隔水管为例,计算、分析了不同紧急脱离时刻和顶部张紧力条件下的反冲响应。分析结果表明,与防喷器紧急脱离后,隔水管在顶部张紧力作用下加速向上反冲,伸缩节冲程减小。研究认为,紧急脱离的时间与顶部张紧力的大小对隔水管反冲响应有重要影响,因此应合理选择紧急脱离时刻和顶部张紧力,以保证紧急脱离条件下深水钻井隔水管系统的作业安全。

深水钻井 隔水管 防喷器 张紧器 反冲 钻井液

1 概 述

在恶劣天气等情况下,为确保深水钻井隔水管及井口的安全,须采取临时弃井的措施,底部隔水管总成(lower marine riser package,LMRP)与防喷器(blow out preventer,BOP)紧急脱离后,储存在隔水管系统中的巨大势能将释放出来,使隔水管出现反冲,可导致钻井船发生灾难性事故。因此,控制隔水管紧急脱离防喷器发生的反冲是深水钻井面临的技术难题之一,而进行隔水管反冲响应分析,目的是明确隔水管反冲响应的过程和关键影响因素,建立隔水管反冲响应分析模型,并确定不同条件下隔水管紧急脱离后的轴向运动响应,这对于保证紧急脱离条件下深水钻井隔水管系统的作业安全,避免隔水管反冲带来的危害具有重要意义。

对于紧急脱离隔水管反冲响应的仿真分析,主要要考虑的因素包括张紧器系统、反冲控制系统、隔水管配置及隔水管内钻井液摩擦力等[1]。文献[2]对隔水管张紧器的工作原理进行了研究,指出隔水管张紧器系统建模要考虑的因素,并利用非线性方程描述了张紧器液压缸内压力与张紧器冲程之间的关系;文献[3]介绍了隔水管反冲响应分析方法研究的最新进展,初步探讨了利用有限元软件进行隔水管反冲响应分析的方法,指出在钻井船升沉运动的不同时刻进行紧急脱离,隔水管反冲响应有很大差别。

目前,国内外有关隔水管反冲响应分析有限元模型方面的文献比较缺乏,对隔水管反冲关键影响因素的研究较少。为了准确分析隔水管反冲响应规律,笔者在已有研究成果的基础上,建立了隔水管张紧器及钻井液下泄问题分析模型,识别张紧力随活塞冲程的变化规律及钻井液作用在隔水管上的摩擦力随时间的变化规律,基于ANSYS有限元软件建立了隔水管反冲响应分析模型,并以1 500 m水深钻井隔水管为例进行了反冲响应的仿真分析,以对深水钻井隔水管的应急决策提供参考。

2 隔水管反冲问题分析

2.1 隔水管反冲产生的原因

海洋油气勘探开发多使用动力定位钻井平台进行钻井。在动力定位系统失效或者出现极端天气的情况下,动力定位钻井装置无法保持其有效位置,发生漂移或驱离[4]。该情况下,随着钻井平台偏移距离的不断增大,将会导致隔水管上下挠性接头角度与伸缩节冲程等超出安全限制、隔水管与月池碰撞以及水下BOP处出现极大拉力等严重后果。为避免损坏隔水管与井口,需要执行紧急脱离程序,关闭井口,并断开LMRP与BOP的连接,以避免出现大的损失[5]。

由于隔水管抗弯曲能力很低,必须对隔水管施加张力用于承担隔水管重量,同时增加隔水管横向刚度,限制由于波浪和海流作用力带来的隔水管弯曲变形。此外,隔水管顶张力的设置必须保证隔水管底部挠性接头处的残余张力不小于LMRP的湿重,以确保在恶劣海况条件下启动紧急脱离程序时,能够安全提升隔水管系统[6]。随着作业水深的增加,隔水管系统与隔水管内钻井液的总重量大大增加,钻井作业需要的隔水管顶部张紧力也大大增加,储存在隔水管柱和张紧器中的能量十分巨大。隔水管紧急脱离时,通常没有足够时间来循环释放隔水管内的钻井液并填充海水,同时降低张紧器张力设置至安全范围。一旦LMRP与BOP紧急脱离,在隔水管顶张力作用下储存在隔水管系统中的巨大势能将会释放出来,引起隔水管产生大的轴向加速度和位移响应,此即隔水管反冲[7]。

2.2 隔水管反冲响应过程

紧急脱离后隔水管的反冲响应是一个非常复杂的过程,涉及张紧器、隔水管、钻井液及海水等的相互作用与耦合,难以精确描述。考虑影响隔水管反冲响应的主要因素,反冲响应过程主要包括以下3部分[8]:1)LMRP与BOP断开连接后,由于隔水管底部过提力引起的张力波从隔水管底部沿隔水管向上传播,隔水管伸长量消失,隔水管内储存的弹性势能释放;2)紧急脱离后隔水管底部呈开口状,隔水管内钻井液不再受支撑,由于隔水管内外压差引起的压力波沿钻井液液柱向上传播,使隔水管内的钻井液下泄入海水;3)在隔水管顶部张紧力作用下,隔水管加速向上运动,这是隔水管反冲的主要阶段。紧急脱离后的隔水管反冲响应如图1所示[8]。

图1 紧急脱离隔水管反冲响应示意Fig.1 Schematic of marine riser recoil response after emergency disconnection

3 隔水管反冲响应分析模型

传统的有限元分析软件不能对液压元件进行仿真,因此,笔者基于ANSYS有限元软件建立了隔水管反冲响应分析模型。

3.1 隔水管张紧器

隔水管张紧系统通过伸缩节为隔水管顶部提供垂向张力,以控制隔水管的应力和位移,并能在浮体作垂直和水平运动的情况下,使隔水管柱的张力基本保持恒定,不致使它出现弯曲、扭转等损坏。目前隔水管张紧器主要有2种类型:一种是传统的钢丝绳式张紧器,一种是直接作用式张紧器。两种张紧器的基本结构相同,包括液压缸、气(液)蓄能器、高压空气瓶及控制阀等[9]。

张紧力大小及张紧力随活塞冲程的变化规律是张紧器的主要参数。以直接作用式张紧器为研究对象,建立了张紧力计算模型。模型假设如下[10]:1)忽略张紧器中气体在状态变化时与外界发生的热交换,即气体符合绝热状态变化规律;2)油液质量、活塞及活塞杆质量可以忽略;3)由于张紧器中的液体与气体相比可压缩性小很多,分析时认为张紧器中的液体不可压缩;4)不考虑管路流量损失,不考虑液压缸内外泄漏。

张紧力由液压缸活塞两端的压力差提供。忽略液压缸内摩擦力及液压管线压降,可得张紧器活塞上的张紧力为:

(1)

式中:Ft为张紧器活塞上的张紧力,N;pga为高压气体压力,Pa;Vga为高压气体体积,m3;pgt为低压氮气气体压力,Pa;Vgt为低压氮气气体体积,m3;Ar,Ap分别为活塞有杆端和无杆端面积, m2;xp为液压缸活塞相对缸体的位移,方向取向上为正,m;n为气体常数。

从式(1)可以看出,由于气体存在可压缩性,张紧力Ft与活塞位移xp的关系是非线性的。对式(1)在平衡点xp=0处作泰勒展开,略去高次项,得到线性化的张紧力计算式为:

(2)

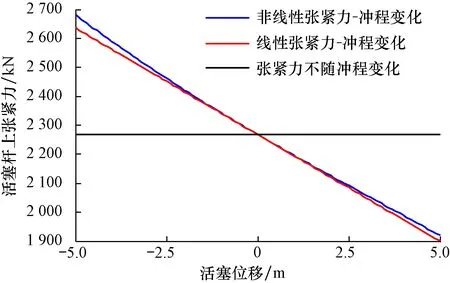

根据式(1)和(2),可计算得到不同活塞位移时张紧力的大小,进而作出张紧力随冲程非线性和线性变化的曲线以及张紧力不随冲程变化的曲线,如图2所示。

图2 张紧力随冲程变化的规律Fig.2 Relationship between tension force and tensioner stroke

从图2可以看出,活塞杆上的张紧力随活塞位置的变化是非线性的,但线性化的张紧力变化曲线与非线性变化曲线基本拟合。

3.2 钻井液下泄

隔水管紧急脱离时,操作人员没有足够的时间来回收钻井液,钻井液被留在隔水管内。隔水管内钻井液的密度通常比隔水管外海水的密度大很多,在隔水管底部,隔水管内钻井液和隔水管外海水之间存在很大的压力差。LMRP与BOP脱离后,隔水管内钻井液不再受支撑,钻井液从隔水管内下泄入海水。钻井液下泄时作用在隔水管上的摩擦力随时间的变化规律对隔水管反冲响应有重要影响[11]。

假设隔水管是等截面直管,将隔水管内钻井液看作整体液柱进行受力分析,并建立钻井液下泄过程中液柱受力分析模型,如图3所示(图3中,Gm为钻井液液柱重力,N;Fd为液柱与隔水管之间的摩擦力,N;Ffd为液柱进入海水受到的迎面阻力,N;Fb为液柱底部受到的海水压力,N)。紧急脱离前隔水管内充满钻井液,时间t=0时LMRP与BOP实现脱离,钻井液开始下泄入海水,经过一段时间流动后隔水管底部内外压力差为0,钻井液液柱受力达到平衡状态,流动停止。

图3 钻井液液柱受力分析模型Fig.3 Force analysis model of drilling fluid column

钻井液在隔水管中下泄时的压力降用式(3)进行计算。

(3)

式中:Δp为钻井液在隔水管中下泄时产生的压力降,Pa;λ为达西摩擦系数;l为管线长度, m;d为管线直径,m;ρ为液体密度,kg/m3;v为管内液体的平均流速,m/s。

λ的计算与管内液体流动状态有关。当钻井液流动状态为层流时,λ的计算式为:

(4)

当钻井液流动状态为紊流时,λ的计算式为:

(5)

式中:Re为非牛顿流体在管道中流动的雷诺数;a,b为与液体流动特性有关的系数[12]。

根据式(3)计算钻井液下泄时的压力降,需首先根据雷诺数Re判断液体流动状态是层流还是紊流。

基于建立的钻井液下泄问题分析模型,对钻井液的液柱高度和摩擦力进行了计算。取钻井液密度为1 797.5 kg/m3,钻井液液柱长度为1 500 m,海水密度为1 025 kg/m3,计算钻井液液柱高度及钻井液作用在隔水管上的摩擦力大小随时间的变化规律,结果如图4所示。

图4 钻井液液柱高度和摩擦力随时间变化的规律Fig.4 Variation of drilling fluid column height and friction force vs.time

从图4可以看出,紧急脱离发生26 s后,钻井液的液柱高度减小至855 m,隔水管底部内外压差达到平衡,钻井液流动停止。实际上,由于钻井液的惯性作用,钻井液的液柱高度减小至855 m时,钻井液液柱的下降速度和钻井液的摩擦力并不为0,笔者在分析时忽略了钻井液的惯性作用。钻井液下泄过程中,摩擦力最大可达1 220 kN,约为钻井液总重量(5 900 kN)的20%。由此可见,钻井液摩擦力的大小对隔水管的反冲响应有重要影响,必须予以考虑。图4的分析结果为基于ANSYS软件建立隔水管反冲响应分析模型提供了基础。

3.3 基于ANSYS的隔水管反冲响应分析模型

利用ANSYS分析隔水管反冲响应时,张紧器的建模与钻井液的下泄问题分析是难点。在张紧器建模方面,根据图2得到的规律,利用非线性弹簧单元COMBIN39对张紧器进行模拟,单元的力-变形曲线根据张紧力随冲程的变化规律进行输入,伸缩节冲程变化近似于张紧器活塞冲程变化;在钻井液下泄问题方面,ANSYS有3种方法定义随时间变化的载荷,分别是定义多载荷步、采用表载荷和利用函数工具,采用表载荷方式加载钻井液摩擦力,在ANSYS隔水管模型底部施加表载荷Fd(将图4得到的随时间变化的钻井液摩擦力定义为表载荷Fd);在隔水管系统建模方面,采用浸没管单元PIPE59建立隔水管系统自LMRP至伸缩节外筒的有限元模型。PIPE59单元可以承受张力、压力、扭转和弯曲,且能够模拟海洋波浪和水流对杆件的作用力,能够方便地对隔水管结构进行模拟。钻井船升沉运动以动边界形式施加于弹簧单元,采用时域有限元方法对紧急脱离后的隔水管进行动力分析。分析初始阶段隔水管底部采用固支约束,隔水管底部与井口连接,在某个时刻删除底部固定约束,LMRP与BOP紧急脱离,隔水管在顶部张紧力作用下开始反冲。

4 实例计算

4.1 隔水管系统配置

模拟南海某海域的环境条件,以1 500 m水深隔水管为例进行隔水管反冲响应计算,隔水管配置见表1。此外,伸缩节冲程为20 m;零冲程位置张紧器系统提供的顶张力为3.24×106N,张紧器系统刚度为50 kN/m;隔水管内充满钻井液,钻井液密度为1 797.5 kg/m3;钻井船升沉运动幅值为10 m,周期为10 s。

表1 隔水管系统配置

4.2 隔水管反冲响应计算

根据4.1节给出的隔水管系统配置及张紧力、钻井液密度等参数,建立隔水管反冲响应分析模型,计算紧急脱离时刻与钻井船升沉运动相位差为0°,90°,180°和270°时的隔水管顶部位移响应曲线和伸缩节冲程变化曲线,结果分别如图5、图6所示。

图5 隔水管顶部位移响应曲线Fig.5 Response curve of riser top displacement

图6 伸缩节冲程变化曲线Fig.6 Response curve of telescopic joint stroke

从图5可以看出,紧急脱离后隔水管在顶部张紧力作用下加速向上反冲,经过10 s左右隔水管顶部到达钻井船位置,隔水管被锁紧在钻井船上,与钻井船一起升沉。从图6可以看出,紧急脱离后伸缩节冲程迅速减小,为研究不同脱离时刻对伸缩节冲程变化规律的影响,作出了伸缩节冲程为负值的曲线部分,实际伸缩节许用冲程不能小于0。

基于隔水管反冲响应分析模型,计算不同顶张力条件下的紧急脱离隔水管顶部位移响应曲线,结果如图7所示。

图7 不同顶张力下的隔水管顶部位移响应曲线Fig.7 Riser top displacements response under different tension forces

从图7可以看出,当顶张力较大时,隔水管顶部在较短时间内到达钻井船位置,与钻井船一起升沉,且顶张力越大隔水管顶部到达钻井船位置所需要的时间越短,隔水管对钻井船的冲击越大。当顶张力较小时,隔水管不能被锁紧在钻井船上,隔水管向上运动一段时间后下落,这是由于随着钻井液作用在隔水管上的摩擦力增大,在钻井液摩擦力和隔水管重力的作用下,隔水管产生向下的加速度和速度。

比较不同脱离时刻和不同顶张力条件下的隔水管反冲响应曲线可以看出,紧急脱离时刻和顶部张紧力对隔水管反冲响应有重要影响。由图5—7得到的隔水管反冲响应规律,与国外研究结果是一致的[3]。为防止隔水管紧急脱离后反冲带来的危害,必须为张紧器安装反冲控制系统。笔者未考虑反冲控制系统的影响,未来可以在建立的隔水管反冲响应分析模型的基础上,对反冲控制系统作用下的隔水管反冲响应进行分析,为反冲控制系统设计提供参考。

5 结 论

1)隔水管反冲响应过程主要包括3个阶段,分别是隔水管弹性势能的释放、钻井液下泄和隔水管在顶张力作用下的加速运动。隔水管反冲响应的主要影响因素为张紧器系统、反冲控制系统、隔水管配置及隔水管内钻井液的摩擦力。

2)张紧力随活塞冲程变化的曲线,可以为张紧力在有限元软件中的建模提供参考。钻井液下泄分析模型的分析结果表明,钻井液下泄时作用在隔水管上的摩擦力随时间变化,最大可达钻井液总重量的20%。

3)不同紧急脱离时刻和顶部张紧力条件下的反冲响应有很大差别,建立的隔水管反冲响应分析模型能够较好地描述隔水管反冲响应规律。

[1]Young R D,Hock C J,Karlsen G,et al.Analysis and design of anti-recoil system for emergency disconnect of a deepwater riser:case study[R].OTC 6891,1992.

[2]Sten R,Hansen M R,Larsen C M,et al.Force variations on heave compensating system for ultra-deepwater drilling risers:the 29th International Conference on Ocean,Offshore and Arctic Engineering,Shanghai,June 6-11,2010[C].

[3]Lang D W,Real J,Lane M.Recent developments in drilling riser disconnect and recoil analysis for deepwater applications:the 28th International Conference on Ocean,Offshore and Arctic Engineering,May 31-June 5,2009[C].

[4]Shaughnessy J M,Armageost W K,Herrmann R P,et al.Problems of ultra-deepwater drilling[R].SPE/IADC 52782,1999.

[5]James N B.Key elements in ultra-deep water drilling riser management[R].SPE/IADC 67812,2001.

[6]鞠少栋,畅元江,陈国明,等.超深水钻井作业隔水管顶张力确定方法[J].海洋工程,2011,29(1):100-104.

Ju Shaodong,Chang Yuanjiang,Chen Guoming,et al.Determination methods for the top tension of ultradeepwater drilling risers[J].The Ocean Engineering,2011,29(1):100-104.

[7]Hock C J,Young R D.A deepwater riser emergency disconnect anti-recoil system[R].OTC 23858,1993.

[8]Grytoyr G.Marine drilling riser disconnect and recoil analysis[R].AADE-11-NTCE-80,2011.

[9]赵建亭,薛颖,潘云,等.浮式钻井装置隔水管张紧系统研究[J].上海造船,2010(4):1-5.

Zhao Jianting,Xue Ying,Pan Yun,et al.Study on riser tensioning system of floating drilling unit[J].Shanghai Shipbuilding,2010 (4):1-5.

[10]Servet Haziri.Development of simulation model for virtual testing and design of a riser tensioner system[D].Kristiansand:University of Agder,Department of Engineering,2011.

[11]Puccio W F,Nuttall R V.Riser recoil during unscheduled lower marine riser package disconnects[R].SPE/IADC 39296,1998.

[12]杨筱蘅.输油管道设计与管理[M].东营:中国石油大学出版社,2006:88-97.

Yang Xiaoheng.Design and management of oil pipeline[M].Dongying:China University of Petroleum Press,2006:88-97.

RecoilAnalysisforDeepwaterDrillingRiserafterEmergencyDisconnectionwithBlowoutPreventer

ZhangLei,ChangYuanjiang,LiuXiuquan,LiuKang,ChenLiming

(CenterforOffshoreEngineeringandSafetyTechnology,ChinaUniversityofPetroleum(Huadong),Qingdao,Shandong,266580,China)

During deepwater drilling process,recoil behavior of drilling riser will occur once the lower marine riser package is quickly disconnected from the blowout preventer,which could lead to serious drilling accidents.In order to understand riser recoil behavior,the reason for riser recoil and the recoil process were analylzed,and the main factors that influence riser recoil response were determined.Based on these studies,the analysis model of the tensioner system was built to investigate the relationship between tension force and piston stroke.Drilling fluid flow model was built to work out the relationship between friction force imparted by drilling fluid on riser and time.Finally,the modeling method for main influence factors in finite element software was studied,and the recoil analysis model was built in ANSYS software.Taking the riser in 1 500 m deep water drilling as an example,riser recoil response at different points of disconnection and top tension forces were calculated and analyzed.The results showed that the riser recoiled upward quickly after being disconnected from blowout preventer under the effect of top tension,resulting in significant shortening of telescopic joint stroke.The riser recoil response was heavily dependent on the point of disconnection and top tension force.Proper timing of disconnection and top tension force could result in a sensible riser recoil response,ensuring operation safety of deepwater drilling riser.

deepwater drilling;riser pipe;blowout preventer;riser tensioner; recoil;drilling fluid

2013-03-01;改回日期2013-05-02。

张磊(1988—),男,山东德州人,2011年毕业于中国石油大学(华东)机械设计制造及其自动化专业,在读硕士研究生,研究方向为深水海洋油气装备技术。

联系方式:(0532)86983394,upcstone@163.com。

国家科技重大专项子课题“深水钻完井工程技术”(编号:2011ZX05026-001-05)、教育部“长江学者和创新团队发展计划”项目“海洋油气井钻完井理论与工程”(编号:IRT1086)、中央高校基本科研业务费专项资金资助项目(编号:11CX05009A)资助。

10.3969/j.issn.1001-0890.2013.03.005

TE951

A

1001-0890(2013)03-0025-06

[编辑 令文学]