一起虚焊故障的分析与启示

2013-10-30伍滨杨万君

伍滨 杨万君

总装某局驻石家庄地区军代室

在电子产品生产过程中,元器件虚焊问题较为常见,此问题一旦出现又很难查找定位,对产品质量,尤其是可靠性会造成很大影响。本文通过描述一起由虚焊引发故障的解决过程,简要说明了故障分析、定位、排除的过程和思路,简单探讨了避免虚焊问题的一些想法。

一、故障的发现

两套某型设备在联试中相继出现加电一段时间后无信号输出,设备电流下降1A左右,关机一段时间后进行加电检查,设备均输出正常,电流正常。

二、故障分析及定位

根据故障现象分析,出现设备无输出应该是发射机、终端或电源模块出现故障造成的。如果终端出现故障,设备还是会输出一个幅度较低的单载波,不会无任何信号输出,且电流不会下降如此之大,因此终端出现故障的可能性不大。如果是电源模块发生故障,设备的电流不会只下降1A左右,而会下降的更多,因此电源模块出现故障的可能性也不大。由此,初步推断为发射机故障,因为发射机内功放模块的供电为+10V/1.3A,如果功放模块故障或者供电不正常,则无信号输出且电流下降1A左右,这些与故障现象相符。

随后对两套设备同时进行加电考机试验。第一天加电6个小时设备状态指标一切正常。第二天,其中一套设备加电半个小时后出现无信号输出且电流下降的现象,与联试中发现的一致。故障现象复现后,在不断电情况下对设备发射机进行开盖检查,首先查看锁相源指示灯并用频谱仪检查锁相源输出信号,两项都属正常;随后用万用表检查各元器件电压,均正常;最后发现用手按压功放模块时发射机输出恢复正常,当手松开时设备无信号输出且电流下降1A左右。用镊子按压功放模块电源端子,按压之后发射机输出正常,目视观测功放模块电源端子存在焊锡过少的现象,根据这一表现判断功放模块的电源端子存在虚焊现象,从而导致功放模块加电不正常,设备无信号输出。至此该设备故障定位为由发射机功放模块电源端虚焊造成。

三、机理分析

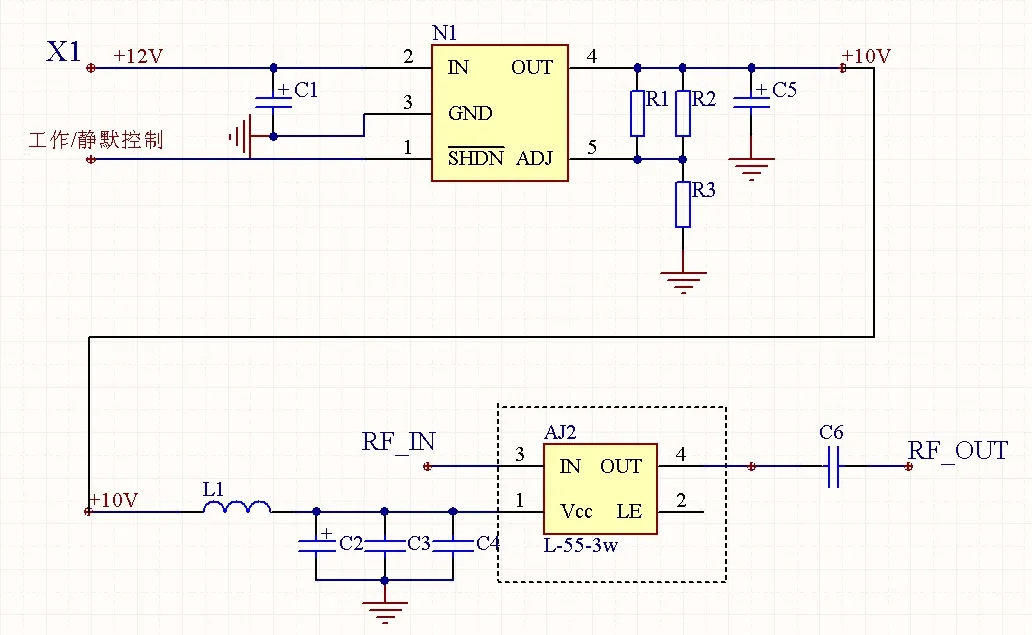

功放模块电路如图1所示,图中N1为Linear公司的LT1764EQ,它是一个具有3A输出能力的线性稳压模块,该模块带有使能控制,发射机的工作/静默功能就是控制该模块的1管脚来实现,高电平时有电压输出,低电平时无输出。如果该模块故障无电压输出时也会造成无信号输出且电流下降的故障。但当设备故障复现时用万用表量N1有电压输出且控制管脚电压也正常为+5V,因此排除N1出现故障的可能。功放模块供电电压为+10V,工作加激励时电流为1.3A,不加激励时电流为1A,内部采用了金丝键合的工艺,如果该模块损坏则彻底无输出,此过程为不可逆,不会出现时好时坏现象;如果功放模块内部某级放大器出现故障,它的表现现象是电流下降一些,输出信号幅度低,也不会出现电流下降1A及无任何信号输出的情况。如果功放模块出现自激的情况,它的表现是电流可能还会变大及输出新的频率的信号,也与本次故障的现象不符。因此从原理上分析也确定了故障原因为功放供电端出现虚焊所致。综合此次故障可能是由于功放电源端子焊锡过少,本身功放模块发热量较大,且电源端需要经过大电流,因此经过长时间的热胀冷缩温度变化后导致虚焊,最终导致功放模块加电不正常无信号输出。

图1 功放模块电路原理图

四、解决措施

对发生故障的两套设备中的功率放大器均重新焊接,并于放大镜下观察焊点,确保符合焊接要求。其后对设备分别做了温度应力试验,高温设置为:+60℃,保持加电4个小时,低温设置为:-50℃,保持加电4个小时。在加电过程中两套设备均未出现无信号输出现象,输出功率均大于33dBm,指标一切正常。

五、虚焊产生原因分析

从有关数据及文献资料表明近一半的电子电路故障是由于虚焊造成的,且虚焊不易察觉因此容易造成早期返修率高。虚焊产生的常见原因分为以下几种:

(1)设计原因。由于印制板设计时焊盘设计尺寸过小,导致焊接时焊锡过少造成虚焊。

(2)工艺原因。印制板在焊接前清洁工作没有做到位或者元器件的管脚存在氧化现象。

(3)焊剂的原因。使用了质量不过关的焊锡(纯度不够)或者焊锡点少了也会造成虚焊。

(4)元器件引脚存在吃力现象。如果元器件安装不到位,或者元器件本身比较重,或者印制板存在变形都会使得元件引脚对焊点产生应力,在此应力长期的作用下会产生虚焊。

(5)热胀冷缩。焊接时电烙铁使用不当,致使被焊件的双方热量不均匀可导致虚焊。电烙铁头远离焊点或者焊件较远,造成焊锡包裹元器件管脚热量不够而形成虚焊。或者由于元器件引脚和焊锡材质不同,其热膨胀系数不同,伴随着功放模块开关机时温度的冷热变化就会产生虚焊,此类虚焊常发生在过大电流、耗散功率大、发热量大的部位。

六、避免虚焊的几项措施

针对虚焊产生的一系列原因,在生产中应注重从以下几个方面避免虚焊:

(1)电路板焊盘宽度应大于元器件焊脚的尺寸,避免因焊盘尺寸过小焊锡量不足,造成虚焊。

(2)焊接前应首先对器件焊脚进行清理,确保管脚不存在氧化现象,然后对管脚进行镀锡,并将管脚向下弯折确保搭焊在焊盘上,最后焊接时使用助焊剂助焊并控制好烙铁的温度及焊接时间,确保焊锡完全融化后再移开烙铁,且移开后不晃动元器件,同时焊锡的用量也需适量。

(3)使用优质焊锡和助焊剂

(4)对自身重量较大的器件采取辅助固定措施。

(5)调试阶段尽量避免触碰大规模集成电路管脚,并加强整机的老化筛选试验及加电老炼,尽量将虚焊的现象在早期暴露。