影响等离子喷涂的因素解析

2013-10-30张益强范文超闫新亮

张益强 范文超 闫新亮

总装驻晋中地区军代室

引入高新技术是高新工程实现实际效果所不可或缺的途径,热喷涂技术便是这样一种高新技术,它利用热源将喷涂材料加热至溶化或半溶化状态,并以一定的速度喷射沉积到经过预处理的基体表面形成涂层的方法,形成一个特殊的工作表面,使其达到:防腐、耐磨、减摩、抗高温、抗氧化、隔热、绝缘、导电、防微波辐射等一系多种功能。根据热源的不同,热喷涂可以分为等离子喷涂、火焰喷涂、电弧喷涂、爆炸喷涂等。本文详细介绍了等离子喷涂的概念、特点、影响因素。

一、等离子喷涂的概念

等离子体是物质的第四种形态,自然界的物质除了固、液、气三种形态外,还存在第四种形态,既等离子体。在物理学中把电离度大于0.1%的气体称为等离子体。等离子焰流的最大特点就是具有非常高的温度和能量密度。等离子焰流的中心温度最高达32000K,喷嘴出口处中心温度仍达20000K。

等离子喷涂是以等离子体作为热源将涂层材料熔化制备涂层的工艺。等离子喷涂过程主要是将熔融态或是经加热软化的材料喷射到零件表面以形成涂层的过程。喷涂材料以粉末的形式被注入高温等离子体焰流中,并被迅速加热提速。等离子喷涂过程中,粒子的速度可为亚音速,甚至超音速。喷涂材料被加热熔融并不断高速喷射到基体表面堆叠,迅速冷却后形成涂层。由于等离子喷涂中的高速等离子气体及喷涂粒子,整个加热,熔化及凝固过程在几千分之一秒就可以完成。在喷涂过程中基体受热温度低,不会超过150oC,从而不会使基体性能发生变化,并且工件变形小,因此等离子喷涂也被称为“冷工艺”。

二、等离子喷涂的特点

1.基体受热小、零件不变形,不改变热处理状态。由于喷涂时零件不带电,基体金属不熔化,所以尽管等离子焰流的温度较高,但能量非常集中,等离子弧的轴向温度梯度很大,一般零件温升不超过200oC,零件不会发生变形,这对于修复薄壁件、细长杆以及一些精密零件十分有利。由于在200oC以下基体金属的热处理性质不会发生变化,可以对一些高强度钢材实施喷涂。

2.能够喷涂的材料广泛,涂层的种类多。由于等离子焰流的温度高,可以将各种喷涂材料加热到熔融状态,因而可供等离子喷涂使用的材料非常广泛,从而也可以得到多种性能的喷涂层,如耐磨层、隔热涂层、抗高温氧化涂层、绝缘涂层等等。就涂层的广泛性来说,氧乙炔焰喷涂、电弧喷涂和爆炸喷涂都不及等离子喷涂。

3.工艺稳定,涂层质量高。等离子喷涂的各工艺参数都可定量控制,工艺稳定,涂层再现性好。在等离子喷涂中,熔融状态粒子的飞行速度可达180m/s—480m/s甚至更高,远比氧乙炔焰粉末喷涂时的粒子飞行速度(45m/s—120m/s)高。熔融微粒在和零件碰撞时变形充分,涂层致密,与基体的结合强度高。等离子喷涂涂层与基体金属的法向结合强度通常为30MPa—70MPa,而氧乙炔焰喷涂一般为5MPa—20MPa。由于等离子喷涂时可以通过改换气体来控制气氛,涂层中的氧含量或氮含量可以大大减少。

三、等离子喷涂的工艺

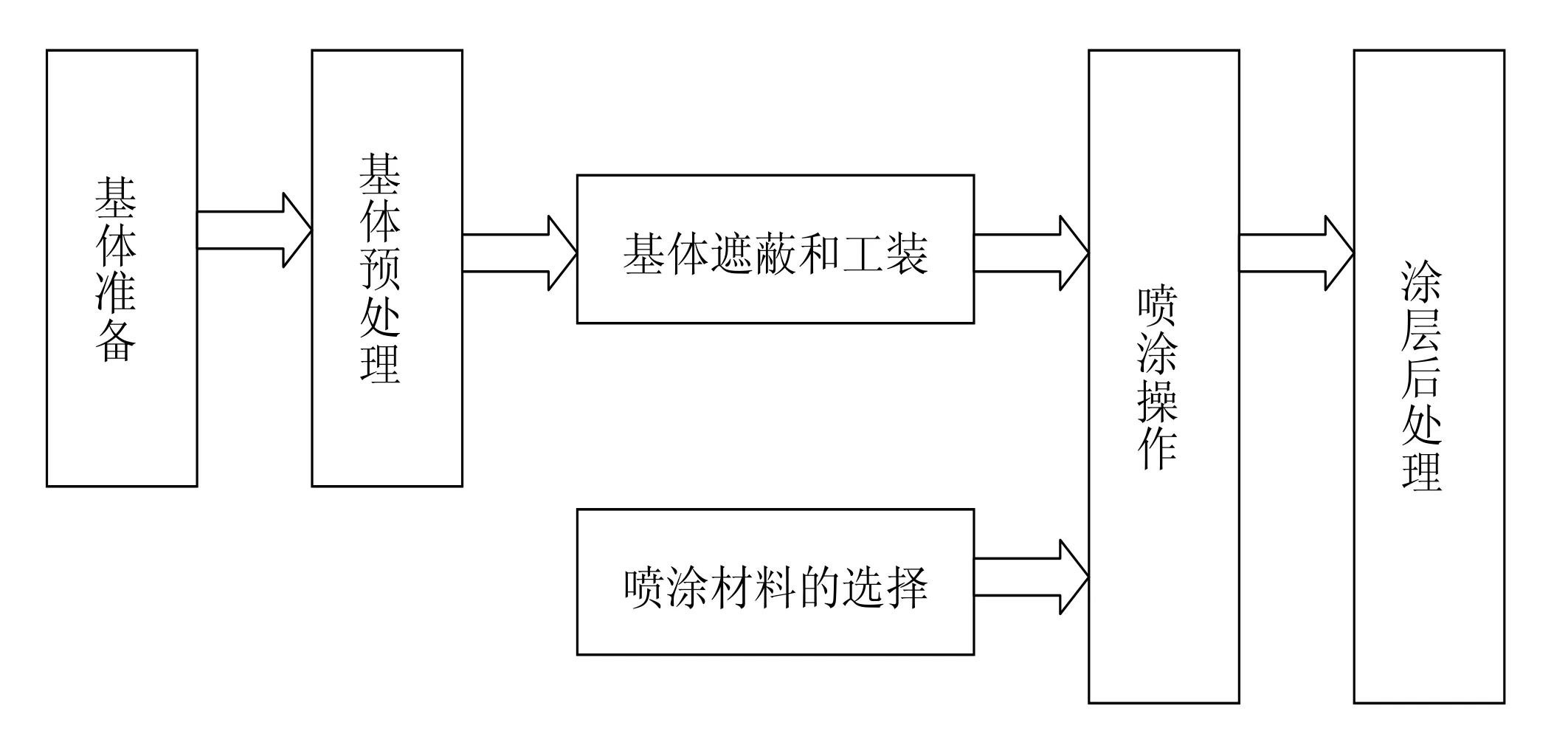

等离子设备多种多样,工艺参数千变万化,但基本工序、流程是一样的,首先必须把涂层材料熔化、雾化,然后以一定速度喷射到经过预处理的基体表面形成涂层。各种工艺的工序流程基本包括基体的准备和制备、基体的预处理、喷涂操作、涂层后处理等步骤。如上图所示。

四、影响等离子喷涂的因素

1.表面预处理

为了提高涂层和基体间的结合强度,要求工件表面洁净、粗糙,因此对工件表面进行预处理是一个十分重要的环节,它往往关系到整个工艺过程的成败,必须引起高度重视。表面清洗与预处理加工又称表面前处理,是用机械、物理或化学的方法改善基体表面状态,为热喷涂提供良好的基础表面。表面预处理过程主要包括表面净化处理、表面预加工、表面粗化处理和非喷涂表面的保护。

净化处理的目的是除去工件表面的所有污垢,如氧化皮、油脂、油漆及其它污物,关键是除去工件表面和渗入其中的油脂。净化处理的方法有:溶剂清洁法,蒸汽清洁法,碱洗法及加热脱脂法等。正确的表面粗化处理能起到以下作用:

(1)实现“抛锚效应”,即使涂层中变形的扁平状粒子互相交错,形成连锁的叠层。

(2)增大涂层与基材结合的面积。

(3)改善涂层的残余应力,使涂层产生压应力,减少涂层的宏观残余应力,使涂层和基体产生更强的结合。

(4)进一步净化表面,并起到使表面活化的作用。

2.预热

预热的目的是为了消除工件表面的水分和湿气,提高喷涂粒子与工件接触时的界面温度,以提高涂层与基体的结合强度,减少因基体与涂层材料的热膨胀差异造成的应力而导致的涂层开裂。预热温度取决于工件的大小、形状和材质,以及基体和涂层材料的热膨胀系数等因素,一般情况下预热温度控制在60oC-120oC之间,过高可能会引起基体表面的氧化而影响涂层的粘结强度。

3.送粉量及电功率

送粉量及电功率这两个工艺参数是喷涂过程中最主要的参数,又是需要经常变动的参数,而且这两个参数是互相联系的。在确定这两个工艺参数时,重点是保证两者的恰当匹配。送粉量和电功率恰当匹配指的是对于有一定牌号、一定粒度组成的粉末,在不同的送粉量下,应当施加不同的电功率,通过调整氢气流量来保证所需的工作电压和射流的热焓,通过调整电流的大小调节输入功率。当送粉量不变时,电功率过小,则粉末熔化不良,涂层中夹杂的生粉多,粉末撞击工件时变形不充分,并有较多的粉末弹跳损失,沉积效率低,涂层质量下降。若电功率过大,虽然粉末的熔化和撞击变形良好,但是粉末受热氧化烧蚀严重,涂层中夹杂较多烟尘,熔化粒子飞溅严重,同样会使沉积效率降低,涂层质量下降。因此,对于一定牌号、一定粒度的粉末,送粉量的大小和电功率值要相适应。生产中确定送粉量和电功率最佳匹配的方法是采用喷涂沉积效率实验,一般取沉积效率曲线中最高点处的电功率值为最佳值。

4.喷涂距离

粉末在等离子焰流中加热和加速都需要一段时间,因此应有一个合适的喷涂距离,喷涂距离过近,会因粉末加热不良,撞击变形不充分而影响涂层质量,还会使零件受等离子焰流的影响而严重氧化,同时也会使基体温升过高,造成热变形。喷涂距离过远又会使已经加入到熔融状态的粉末在与零件接触时温度下降,飞行速度也开始降低,同样影响涂层质量,喷涂效率明显降低。

5.主气、辅气及送粉气流量

通入喷枪用于压缩电弧并发生电离的气体称为主气,等离子喷涂常用Ar气等作为主气,为了提高等离子弧的热焓常在离子气中加入N2、H2,称之为辅气或次气,用于带动粉末的气体称为送粉气。主气的流量,是重要的工艺参数之一,它直接影响到等离子焰流的热焓和流速,继而影响喷涂效率和涂层孔隙率等,气流量过大或过小均会导致喷涂效率的降低和涂层孔隙率的增加。气流量过大,粒子浓度减少,过量的气体会冷却等离子的焰流,使热焓和温度下降,不利于粉末的加热,粉末熔化不均匀,使喷涂效率降低,涂层组织疏松,孔隙率增加;气流量太小,会使喷枪工作电压下降,使焰流软弱无力,并容易引起喷嘴烧蚀。送粉气的流量对涂层质量的影响也很大,对外送粉喷枪而言送粉气对涂层质量的影响尤其重要,送粉气流量过小会使粉末难以到达焰流中心,过大则会使粉末穿过射流中心,产生严重的“边界效应”,致使涂层疏松,结合强度降低。

6.喷枪移动速度

喷枪移动速度对涂层质量和喷涂效率的影响在一定范围内不明显。在一定送粉量下喷枪移动速度或喷枪与工件的相对速度的快与慢,影响着单位时间内,喷枪扫过工件面积的多少或每次喷涂层的厚度,所以调节喷枪的移动速度实际上是控制每次喷涂层的厚度。每次喷涂的厚度不宜太厚,一般情况下,每次喷涂的涂层厚度不要超过0.1mm,对于要求喷涂后的涂层的零件,也应以两次或多次喷成为好。此外喷枪移动速度对工件的温升也有影响。为不使基体局部温升过高而造成热变形或热应力过大,也希望在保证覆盖的前提下,选用较快的喷枪移动速度。

五、结束语

热喷涂技术作为一种新的表面防护工艺在近20多年里发展迅速,已经由早期制备一般的装饰性和防护性涂层发展到制备各种功能性涂层。等离子喷涂以其诸多优点得到广泛的运用。等离子喷涂技术的引入对于高新工程具有巨大意义。本文通过对等离子喷涂的介绍,希望对实际操作中获得良好的涂层提供参考。