船舶上层建筑中央空调主送风方案分析

2013-10-30张新桥卢永华

张 明,张新桥,卢永华

(上海外高桥造船有限公司,上海 200137)

0 引 言

为在大型货船上层建筑的众多舱室内给船员提供一个健康、舒适的环境,通常由多台中央空调机组,通过中央加热/冷却系统,在集中式空调器中完成对空气的处理,再经单风管系统对各舱室进行送风,最终通过改变各舱室内布风器的开度,调节空调送风量,以实现对上层建筑舱室内的空调参数控制[1,2]。

其中单风管系统由中央空调主送风风道和延伸到各个舱室的送风支管组成,用于将处理后的空调风,从空调机箱输送到上层建筑各层舱室。如图1所示[3]。空调送风管路的设计将直接影响上层建筑布置的合理性和通风系统的热效率。

图1 单风管集中式空调系统

1 大口径螺旋风管管束风道空调系统

采用该方案的空调机室和管道间布置见图2。

图2 大口径螺旋风管管束风道空调系统

主送风风管由两台集中式空调器之间的大型静压箱导出,通过10根内径为200~300mm的预绝热螺旋风管向上层甲板各舱室输送空调风。

由于螺旋风管为预绝热形式,该方案能很好地确保空调送风过程不受外界环境温度的直接影响,避免了因输送介质与周围环境的热交换而导致的热效率损失。但该系统有下列欠缺:

1) 空调机室内的螺旋风管数量众多,在有限空间内将加大各系统布置的难度;

2) 分布于管道间外的螺旋风管管束将垂直贯穿于上层建筑各舱室,由于管道需置于木作围壁或白铁皮内部,因此螺旋风管管束将直接影响上层建筑舱室的布置;

3) 螺旋风管最早从分段阶段才能开始安装,要到区域阶段最终实现其完整性,加大了生产部门在分段完成后舾装的工作量。

2 外包绝缘的结构围井风道空调系统

该方案(见图3)的主送风风道采用结构围井,从主甲板向上贯通到驾驶甲板下层。各层甲板的送风支管(预绝热螺旋风管)经由管道间内的结构围井导出。

为符合空调送风的要求,结构围井需满足:

1) 结构焊缝满足气密性要求;

2) 围井的钢结构需打磨、油漆,以达到防腐、防锈的要求;

3) 围井内配备直梯,并开人孔,以便于清洁维护;

它的超级黑色外壳结合了特殊的划痕、耐磨性和耐腐蚀性,并使材质的亮度降低。这种尖端材料提供舒适和伟大的美学。表盘面材质采用黑色DLC涂层处理,提供优质的触感和观赏性。清晰醒目的橙色,高对比度带来了视觉的冲击力,也让这款腕表充满了运动的活力。此款腕表的表带选择了轻盈的织物编织表带,使其轻盈又不失视觉上的“分量感”,同时为了和表盘面的橙色运动风相匹配,表带也特别拼接了橙色,可谓细节满分。

4) 需为结构围井敷设绝热材料,以达到隔热要求,并能防火。

采用该外包绝缘的结构围井作为主送风风道的空调系统的优点如下:

1) 空调机室的送风管数量减少,管路布置简化;

2) 结构围井作为主送风风道,集中在各层甲板的管道间内,不影响其他舱室的布置;

3) 上层建筑结构总组完成之后,除了后期的打磨、油漆及包绝缘施工程序之外,结构围井及风管舾装即已完工,减少了生产部门在区域阶段的风管安装工作。

图3 采用结构围井作为主送风风道的空调系统

在隔热绝缘敷设在围井外壁的情况下,主干风管内的送风将与围井内壁的钢板表面直接接触,而由于结构围井本身作为整个上层建筑船体结构的一部分,它无法隔绝外界环境通过相连船体结构与之进行的传热,这样就造成主干风管内的送风将不可避免地受到与外界环境温度相关的边缘导热影响(如图4所示)。这种由船体结构所导致的“热桥效应”[4],将外界的热量导入到结构围井内部,会增加额外的热负荷,造成设计之外的温升,从而降低整个空调系统的热效率。

3 内包绝缘的结构围井风道空调系统

为兼顾优化上层建筑的结构布置,同时尽量减少空调系统的热效率损失,可考虑将隔热绝缘置于结构围井的内部,以阻断船体结构的热桥效应。

参考前述之结构围井,采用内包绝缘的方式需额外满足以下要求:

1) 隔热材料需避免在送风时受潮、腐蚀或破坏:可选用六面外包玻璃丝布、单面加贴铝箔的玻璃棉毯,另在结构围井内通过预先固定的型材,在玻璃棉毯外侧再安装一层镀锌钢板或不锈钢板作为保护(厚度1mm);

2) 需尽可能降低在结构围井内的施工难度:可选用环氧树脂型的粘贴钉(φ5mm×30mm)用于固定玻璃棉毯,以减少采用烧焊式的碰钉所带来的焊接、打磨和补漆工作;

图4 热桥效应

3) 结构围井内包绝缘后会导致主干送风风道的截面积缩小,送风阻力增大,因此在详细设计阶段确定围井尺寸时需考虑绝缘厚度的影响。

外包绝缘的结构围井与内包绝缘的结构围井见图5。

4 实船对比试验

为比较不同的隔热绝缘敷设方式对结构围井内部送风温度的影响,选取两条同一系列、上层建筑空调系统类似的实船,其中一条船的送风围井的隔热绝缘外包,另一条船的送风围井的隔热绝缘内包。在夏季室外环境温度均为31℃的试验条件下,通过预先安装在结构围井内不同位置处的电子温度记录器,测得中央空调从开始启动到上层建筑通风系统达到动态平衡的过程中主干风道内的送风温度变化的数据。试验选取的送风测温点H1、H2、H3、H4的位置如图6所示。

图5 送风围井的隔热绝缘敷设方式对比

图6 结构围井内的送风温度测试点

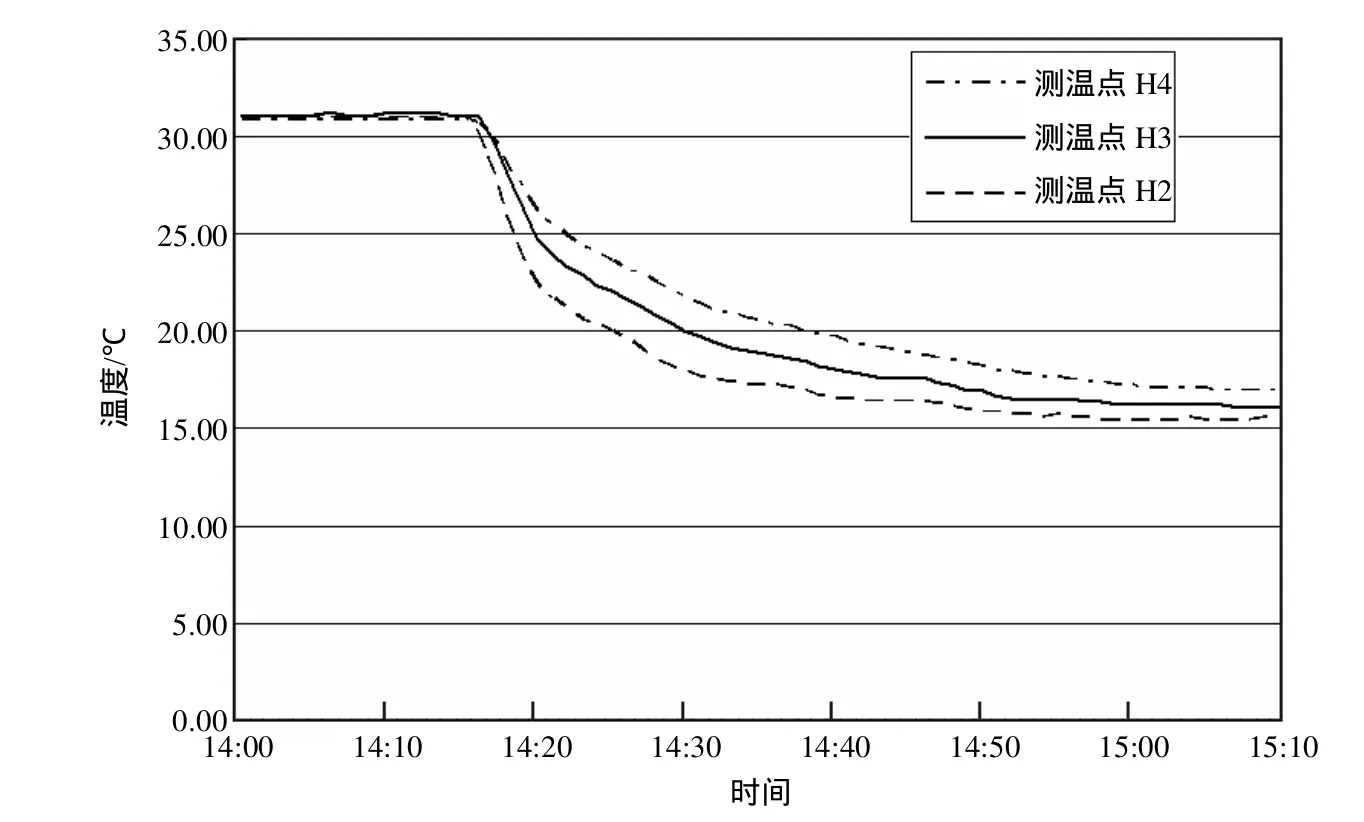

其中测温点H1为空调送风管出口的温度表读数,另根据H2、H3、H4处的电子温度记录器测量的试验温度数据(节选典型数据可参考表1、2),可得到外/内隔热风道各测温点的温度从中央空调开始送风到系统达到稳定状态过程中的变化曲线,如图7、8所示。

表1 外隔热风道测温点的试验温度(节选)

图7 外隔热风道测温点的温度变化曲线

表2 内隔热风道测温点的试验温度(节选)

由图8可见,在相同的试验环境下,图7所示从空调开始运行1h后,外隔热的结构风道温度才逐级达到平衡状态,而图8所示内隔热的结构风道温度在试验开始0.5h后即趋于平衡状态。且图7所示的测温点H2、H3、H4温度呈阶梯式分布的特征较图8更为明显。根据上述试验所测量的稳态温度数据,绘制结构围井在达到平衡状态时从测温点H1到H4的送风温度变化曲线,如图9所示。

B甲板(H2)的送风温差△T1=15.54-14.70=0.84℃

C甲板(H3)的送风温差△T2=16.13-14.85=1.28℃

D甲板(H4)的送风温差△T3=16.93-15.13=1.80℃

图8 内隔热风道测温点的温度变化曲线

图9 结构围井内的送风温度变化曲线

由此可见,在同样高度的位置,相比绝缘内包的结构围井内的送风温度,绝缘外包的结构围井内的送风温度有明显升高,且这种受热桥效应所导致的温升在距离空调机箱越远的位置表现得越显著,这将导致顶层甲板的送风温度过高,空调制冷量浪费在围井的钢结构上,不利于提高空调系统的热效率。

5 结 语

综上所述,采用内包绝缘的结构围井作为主送风风道的空调系统,比较好地兼顾了上层建筑舱室的优化布置、提高分段预舾装率和保证空调系统热效率3方面的要求,对于实现绿色造船、节能减排[5]和打造高质量船舶有着十分积极的意义。

[1] 张建华,阚安康,韩厚德. 船舶中央空调系统能耗分析及节能措施[J]. 上海造船,2011, (1): 59-61.

[2] 中国船舶工业总公司. 船舶设计实用手册.轮机分册[M]. 北京:国防工业出版社,2007.

[3] 李之义,胡国梁,胡甫才. 船舶辅助机械[M]. 北京:人民交通出版社,2001.

[4] 杨世铭,陶文铨. 传热学[M]. 北京:高等教育出版社,2006.

[5] 周振星. 船舶中央冷却系统节能优化设计研究[J]. 船舶与海洋工程,2012, (4): 37-40.