软硬交错地层中的定向钻穿越施工技术

2013-10-29楼岱莹屠言辉

王 海,楼岱莹,屠言辉

(中国石油天然气管道局穿越分公司,河北廊坊 065001)

0 引言

典型的水平定向钻轨迹曲线由斜直线段 (入土)、圆弧段 (造斜)、水平直线段、圆弧段 (造斜)和斜直线段 (出土)等部分组成,其中水平直线段的高程要比其他段低。同时,地层的硬度一般说来从地表向下呈现出愈来愈硬的趋势,这种趋势在岩石地层中尤为突出。当采用水平定向钻工艺穿越的河床或障碍物下面为岩石地层时,多数情况下入、出土端的地表覆盖的是相对较软的淤泥层、黏土层等,在这种中间分布较硬岩层、两端分布较软淤泥或黏土层的工况下,大口径多级扩孔后很容易在软硬交错地层处形成扩孔台阶。针对此种扩孔台阶,目前国内还没有专用钻具可以对其修补,通过本文介绍的扩孔工艺,可有效减轻此种扩孔台阶对后续工序的影响。

前些年由于采用水平定向钻安装的管道管径较小,预扩孔时终孔孔径一般也较小,扩孔器的重量较轻,扩孔台阶的形成不是很明显。但随着西气东输二线大口径管道 (直径D1219 mm)工程的建设,定向钻扩孔孔径也随之增大,在西气东输二线工程诸多河流定向钻穿越施工中,扩孔孔径最大可达1 627 mm (64 in),扩孔器质量高达2.2 t,如此大质量的扩孔器在软硬交错地层中由于沉降幅度不同,极易在软硬地层交错处形成扩孔台阶,极大地影响了定向钻施工的成功率。

本文阐述的扩孔台阶均指在距离入、出土点150 m以内穿越两端的软硬交错地层处产生的扩孔台阶,提出的相应措施也是针对上述区域内的扩孔台阶。在水平穿越段如果存在软硬交错地层,大口径多级扩孔后也会在软硬地层交错处产生扩孔台阶,然而就目前技术水平来讲还不具备处理该类扩孔台阶的能力。

1 扩孔台阶形成机理

扩孔台阶的形成主要是由于作用在扩孔器上垂直向下的合力在软硬交错地层中引起的沉降不同而产生的。然而在同一工程中,穿越两端软硬地层交错处形成台阶的程度有很大差异,这主要是由于扩孔器在穿越两端时受力状态不同而产生的。目前,水平定向钻扩孔一般采用钻机回拉扩孔工艺,因此扩孔器在穿越两端时受力不同,导致穿越两端时形成扩孔台阶的状况及影响程度也不同,下面作详细分析。

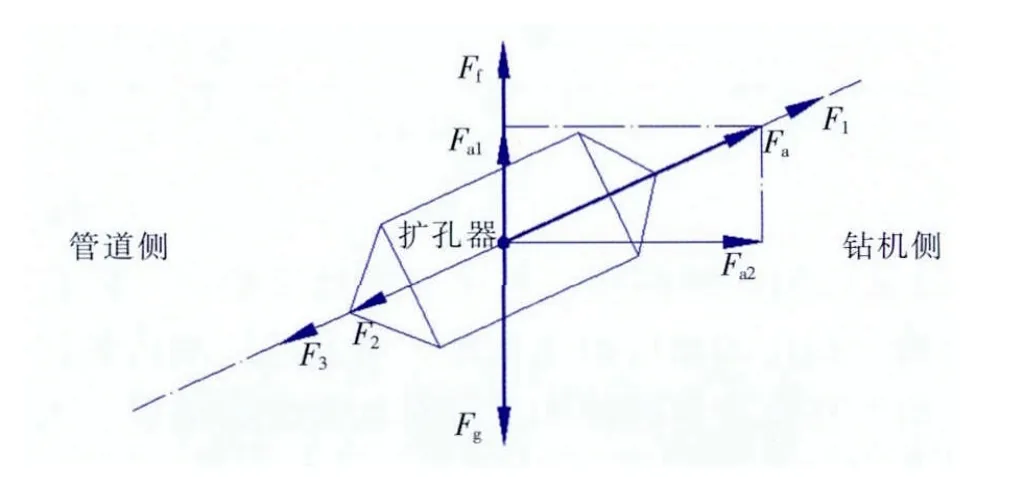

图1为处在管道侧 (导向孔出土侧)软硬地层交错处的扩孔器受力状态。此状态下,扩孔器受到钻机沿钻柱前进方向的拉力F1、背对前进方向的地层阻力F2、背对前进方向的孔中泥浆摩擦阻力F3、自身重力Fg和浮力Ff,钻机拉力F1要克服地层阻力F2和泥浆摩擦阻力F3的影响使得扩孔器不断切屑地层并前进。设F1、F2、F3的合力为Fa,对Fa、Fg、Ff三个力进行正交分解,可得到扩孔器受到的垂直向下的合力为:F管侧=Fg+Fa1-Ff,此合力导致扩孔器在地层中的沉降。

图1 处于管道侧的扩孔器受力状态

图2为处在钻机侧 (导向孔入土侧)软硬地层交错处扩孔器的受力状态。与图1所示状态相似,可得到扩孔器受到的垂直向下的合力为:F钻侧=Fg-Fa1-Ff。

图2 处于钻机侧的扩孔器受力状态

这里假设在图1和图2所示的两种状态下,扩孔器重力Fg、钻机拉力在垂直方向的分力Fa1(穿越入、出土角相等的情况下该分力大小相等)以及浮力Ff均相同,将扩孔器在管道侧和钻机侧分别受到的向下合力进行对比容易得知:F管侧>F钻侧。因此,扩孔器在管道侧软硬地层交错处产生的扩孔台阶较大,从而在管道回拖过程中易引起台阶卡住管头导致回拖受阻甚至失败。

在实际的定向钻施工过程中,穿越两端软硬地层交错处产生的扩孔台阶如图3所示。

2 扩孔台阶的应对措施

实际施工过程中,在遇到穿越曲线两端或单端存在软硬交错地层的情况时,主要采用以下工艺进行处理:

(1)大开挖去除不良地层。

(2)采用夯管或顶管法安装隔离套管。

(3)通过地质改良固化软地层。

(4)合理选择钻机安装位置 (河流两侧),改变扩孔方向,减小或避免扩孔台阶的影响。

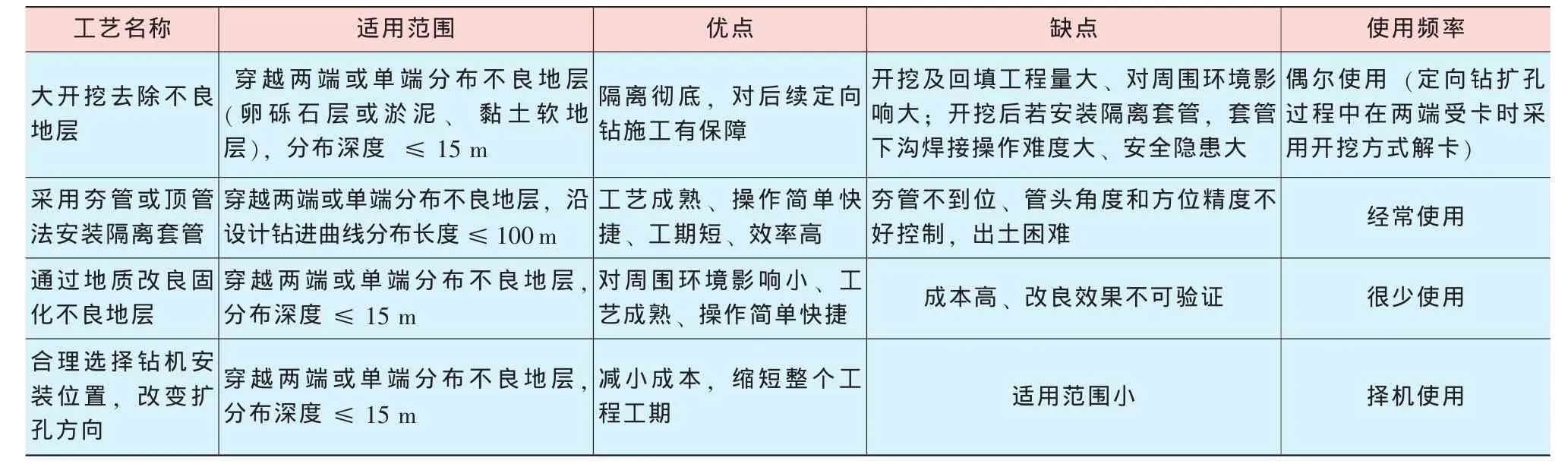

前三种施工工艺作为水平定向钻施工的辅助工艺已经得到较为成熟的应用,尤其在隔离穿越河流两端分布的短距离不良地层 (如卵砾石地层或淤泥软地层等)方面效果显著,而第 (4)种工艺是基于前三种工艺的合理优化,也是本文阐述的重点。上述四种工艺的适用范围和优缺点见表1。

图3 在穿越两端软硬地层交错处形成的扩孔台阶示意

表1 水平定向钻辅助工艺的比较

下面着重介绍第 (4)种方法的适用范围及使用效果,此种施工方法主要适用于以下两种情况:

(1)穿越两端只有一端存在软硬交错地层的情况。在该种情况下,扩孔时可以将存在软硬交错地层的一侧作为钻机侧,而无软硬交错地层的一侧作为管道侧,充分利用图2所示扩孔器受力状态优势,合理减小甚至避免扩孔台阶的影响。

(2)穿越两端均存在软硬交错地层的情况。在这种情况下可以选择一端夯套管隔离软地层,而另一端不采取措施,从而降低成本。扩孔时,将有套管的一侧作为管道侧,而无套管的一侧作为钻机侧,同样利用图2所示扩孔器受力状态优势,合理减小甚至避免扩孔台阶的影响。

3 工程实例

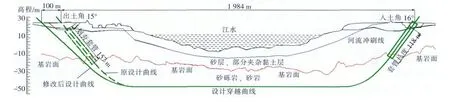

兰—郑—长成品油管道长江穿越 (第3次穿越)项目是成功应用上述方法的实例,该管道为D 610 mm×12.7 mm的成品油管道。穿越处高程-15 m以上地层为砂层,局部夹杂黏土透镜体;高程-15 m以下为基岩,主要以砂砾岩为主,部分岩体存在砂岩,穿越两端均存在典型的软硬地层交错面 (见图 4)。

图4 兰—郑—长管道长江穿越断面示意

针对该地质条件,长江穿越原设计方案如下:水平穿越长度1 984 m,导向孔入土点在右侧,入土角度16°,导向孔出土点在左侧,出土角度15°,在入土点和出土点夯入长度分别为118 m和157 m,管径为D1219 mm的钢套管,套管下顶端夯入基岩内以消除扩孔过程中扩孔器在软硬地层交错处产生扩孔台阶的可能性。如果两端钢套管安装到位,导向孔采用两台钻机双向施工,孔道对接完成,扩孔时从导向孔出土点向入土点方向逐级扩孔。

在原方案实施过程中,入土端套管安装长度完全达到设计要求,长度118 m的套管其下顶端完全夯入基岩。然而,出土端由于砂层中存在卵砾石夹层涌水严重,最终套管夯入长度仅有80 m,未能达到设计要求。

针对此情况,放弃了出土端安装套管的方案,将出土点后移 100 m,出土角改为 14°(见图4)。鉴于出土端软地层厚度较厚、套管安装方案不可行的情况,决定采用使扩孔器处于如图2所示受力状态的方案,从而避免了夯入套管的施工难点。具体实施方案如下:钻导向孔时,钻机安装在右侧,导向孔入土角16°,出土角14°,钻进水平长度2 084 m,即入土点不变,而实际出土点较原设计方案中的出土点后移100 m;扩孔时,将钻机挪位至左侧,扩孔方向与原设计方案中的扩孔方向相反,让套管安装成功的一端作为管道侧,未安装套管的一端作为钻机侧,这样就可以减小甚至避免扩孔台阶的形成。2011年12月16日长江穿越管道回拖成功,管道回拖过程中钻机回拖力平稳且不大于850 kN,实践证明该工程地下孔洞成形较好,钻机侧软硬地层交错处未产生能够明显影响回拖力的扩孔台阶。

[1]李国民,刘宝林,方雪松.松散砂砾石层非开挖水平导向钻进成孔方法的探讨[J].非开挖技术,2005,(2):41-43.

[2]李山.水平定向钻进地层适应性的评价方法[J].非开挖技术,2008,(1):39-44.

[3]蔡亮学,何利民,吕宇玲,等.水平定向钻穿越方案设计方法研究[J].石油工程建设,2010,(2):1-4.