海洋管道全尺寸疲劳试验技术的研究现状与发展趋势

2013-10-29胡艳华唐德渝方总涛牛虎理

胡艳华,唐德渝,方总涛,牛虎理,孙 勃

(1.中国石油集团工程技术研究院,天津 300451;2.中国石油集团海洋工程重点试验室,天津 300451)

0 引言

随着海洋油气开发产业的发展,海洋管道在近海石油及天然气开采运营中得到广泛应用。由于海洋环境及海上生产的复杂性和特殊性,海洋管道在服役期间的安全性也就成为其设计、铺设、运营过程中需要特别关注的问题。在引发海洋管道事故的诸多因素中,疲劳损伤是导致海洋管道失效的主要原因。海洋管道的疲劳损伤往往是由管道中存在的各种交变应力引起的,交变应力使管道内部和表面的缺陷发生扩展,最终造成管道的疲劳断裂,迫使供油供气中断,产生严重后果。因此,为了保障海洋管道的安全稳定运行,需对其疲劳性能进行分析研究[1-4]。

目前,国内外海洋管道疲劳研究发展很快,在疲劳计算与抗疲劳设计方面,已形成了名义应力疲劳设计法、局部应力应变分析法、损伤容限设计法以及疲劳可靠性设计方法等。但由于疲劳设计只能近似估算管道的疲劳寿命,因此工程应用中多采用疲劳试验方法来更准确地评定管道的疲劳寿命。

以前,管道疲劳试验方法一般采用小尺寸疲劳试验分析方法。该方法在试验过程中忽略了尺寸效应,且试样加工过程中释放了焊接残余应力与应力集中,导致试验结果偏高,实际应用中需对其结果进行适当调整与修正。因此,近年来模拟海洋管道服役载荷条件下的全尺寸疲劳试验技术发展很快,并已在国外部分重点工程中得到应用。本文重点介绍国内外海洋管道全尺寸疲劳试验方法的技术现状,并对国内在该领域的发展方向提出参考意见。

1 海洋管道焊接结构的力学特性

海洋管道焊接结构的力学特性是焊接接头处同时存在焊接残余应力、各种焊接缺陷以及应力集中。已有试验证明[5],控制疲劳裂纹发生与扩展的因素并非是传统认为的应力比与最大应力,而是应力幅,即Δσ=σmax-σmin。不同的焊接结构,其焊接接头处残余应力和应力集中系数不同,其应力幅与破坏循环次数的关系不尽相同。同样大小的应力幅作用在不同的焊接结构上,其能经受的应力循环次数不一样,也就是疲劳寿命不一样。由于焊接结构还存在初始焊接缺陷,易发展形成疲劳裂纹,因而成为海洋管道疲劳失效的主要原因。因此,在海洋管道的全尺寸疲劳试验中,需重点关注焊接残余应力与应力集中系数对管道疲劳寿命的影响。

2 海洋管道全尺寸疲劳试验技术的研究现状

海洋管道全尺寸疲劳试验具有耗时长、费用高昂、技术难度大的特点,对全尺寸疲劳试验设备的性能要求也较高,因此该技术的发展在20世纪90年代一度受阻,研究进展缓慢。近年来,随着电子计算机控制的电液伺服疲劳试验技术的高速发展,管道全尺寸疲劳试验研究进展较快,取得了一些突破性成果。目前,一些欧美发达国家已在深海油气管道铺设工程中采用全尺寸疲劳试验数据对海洋管道进行疲劳寿命评估,并根据全尺寸疲劳试验得到的S—N曲线对管道进行抗疲劳设计计算,促进了管道全尺寸疲劳试验技术的发展。

2.1 国外海洋管道全尺寸疲劳试验技术研究现状

2.1.1 英国的全尺寸疲劳试验技术

早在20世纪90年代,英国焊接所针对海洋管道的疲劳可靠性与安全性评价问题开展了大量研究,并将研究成果应用于深海油气管道铺设工程中,为其他国家发展管道全尺寸疲劳试验技术奠定了参考基础。

Stephen J Maddox等人[6]基于管道疲劳设计曲线,首次对海洋管道焊接接头的全尺寸疲劳寿命进行了试验研究,重点探讨了不同焊接工艺方法对焊接接头疲劳寿命的影响规律。试验采用卧式全尺寸疲劳试验装置,试验加载载荷为轴向拉伸载荷,应力比 r=0~0.35,试验频率为 3~10 Hz,焊接接头的平均应力为125 MPa。试验管道采用直径630 mm、壁厚20 mm的API 5L X60钢管,试验管道分为2组:第一组管道为单面焊双面成型,V型坡口,试件数量4件,根焊采用GTAW方法,填充分别采用GMAW或SMAW方法;第二组管道为双面焊,X型坡口,根焊采用GMAW方法,填充分别采用GMAW或者SAW方法,试件数量2件。研究表明:

(1)单面焊成型或者双面焊成型对焊接接头的疲劳性能没有影响。

(2)对于焊接接头,计算其应力范围时应考虑增加管道对接接头错边量的影响。

(3)对于单面焊焊接接头,疲劳裂纹往往起源于外截面焊趾处;而对于双面焊焊接接头,疲劳裂纹源一般产生于内表面的焊趾处,且由于错边的影响,外截面的应力高于内截面。

(4)拉伸弯曲应力会改变疲劳裂纹的初始发生源,但并不会影响管道的全尺寸疲劳寿命。

(5)管道对接接头的错边会导致焊趾处应力增加,从而降低焊接接头的抗疲劳性能,因此实际应用中应严格控制错边量。

随后Stephen J Maddox等人 在上述研究基础上进一步指出:对于单面焊的环焊缝,影响其疲劳性能的关键因素为组对精度、错边量以及焊后余高,推荐的焊后余高应控制在0.5 mm内,如此可有效降低应力集中的影响。

2.1.2 日本的全尺寸疲劳试验技术

日本日立公司的Kunio Hasegawa等人[8]为了评价核电站管道系统 (材质ASTM A106B和ASTM A333 Gr.6,管道直径114.3 mm,壁厚8.6 mm,管道内压10.9 MPa)的结构完整性和疲劳性能,在环境温度条件下对带有预制缺陷的钢管进行了全尺寸低周疲劳试验。

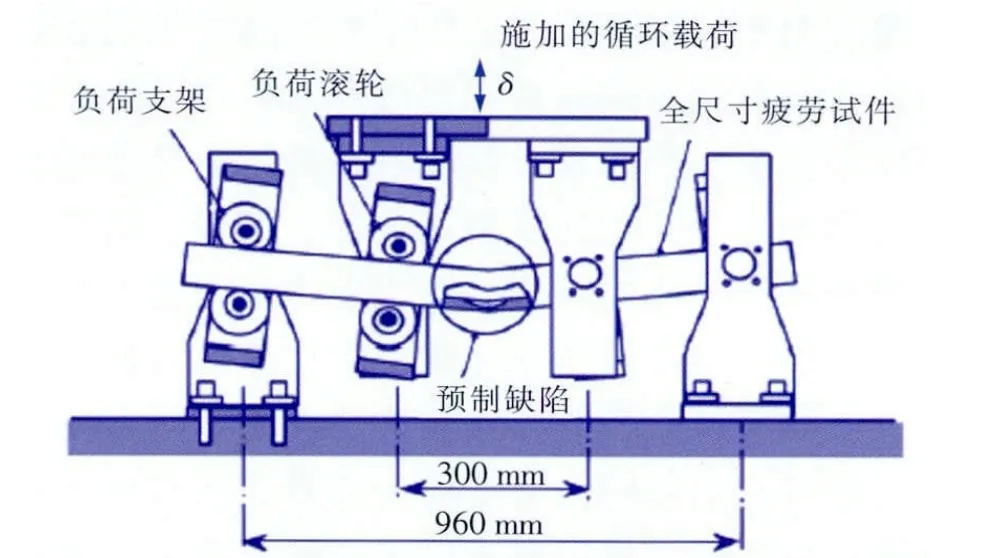

如图1所示,试验采用自行设计的全尺寸疲劳试验机,主要由载荷滚轮、载荷支架以及固定台架等组成,可完成小口径 (114.3 mm)、长度为300~960 mm管道的全尺寸疲劳试验。考虑到疲劳试验设备的加载频率较低 (0.1 Hz),Kunio Hasegawa等人根据计算得到的最小设计压力所需的壁厚值和ASME标准中第XI部分的周向贯穿裂纹接受标准,将管道预制缺陷设计成局部壁厚减薄。

图1 全尺寸疲劳试验装置示意

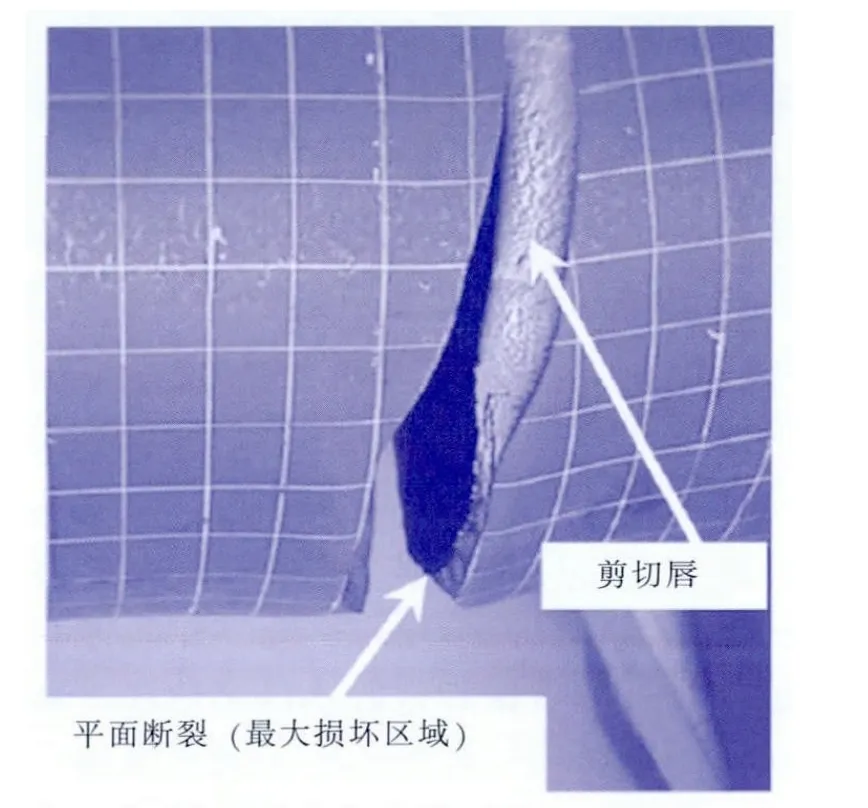

试验过程中,循环载荷应力比r=-1,初始加载范围为-155~155 kN,载荷控制方式采用位移控制。试验加载周期至252次时,试验管道由于疲劳断裂失效,内部液体渗漏。后续分析表明,疲劳裂纹初始源位于管道的最小壁厚范围内,在外循环载荷的作用下,疲劳裂纹沿壁厚方向延伸,最终在圆周方向剪切力的作用下产生疲劳失效 (如图2所示)。

图2 管道局部减薄截面的疲劳断裂

同时,为了定性和定量反映预制缺陷对管道疲劳性能的影响规律,对比了预制缺陷管道与完整管道的低周疲劳强度曲线以及其循环应力—应变曲线。结果表明:预制缺陷并未影响管道的结构完整性,管道未在地震产生的应力和循环次数范围内发生破坏。由于管道焊接接头处存在焊接残余应力,管道的全尺寸高周疲劳寿命低于ASME标准第III部分中的疲劳设计曲线要求,说明焊接缺陷对管道的疲劳性能有很大影响,尤其是当裂纹萌生于占疲劳寿命很大部分的高周疲劳区时。

可以说,该研究首次通过全尺寸疲劳试验,研究了疲劳裂纹预制对管道疲劳寿命的影响规律,不仅克服了常规四点弯曲疲劳试验机加载频率过低、试验周期过长的缺陷,而且也为后续全尺寸疲劳试验中疲劳裂纹预制及其扩展机理研究奠定了参考基础。

2.1.3 巴西的全尺寸疲劳试验技术

巴西的Miscow G F等人[9]为了评估海洋钻杆的全尺寸疲劳性能,研制了一套全尺寸疲劳试验设备以及配套的管道弯曲疲劳模拟器。

如图3所示,该套试验装置主要包括主钢结构,装有液压驱动器的两个横向载荷装置,一个拉伸液压驱动器,提供轴向和径向载荷的两个端部支撑装置,两个液压泵,一个用来旋转试样的驱动机构 (电动机、正时皮带、滑轮),多种测量仪器(测压元件、LVDT传感器、压力传感器等),一个数字化的数据采集和闭环控制系统。其测试原理类似于小尺寸旋转弯曲试验。管道类似于一个简支梁,焊缝处于梁的中间,通过两个相同的加载装置在距离两端部等距离的两点施加横向载荷,在试样的中间截面即环焊缝处产生一定的等值弯矩。当加载装置输入交变循环的横向载荷时,焊接接头处在焊接残余应力和应力集中等影响下,产生疲劳裂纹源,并最终发生疲劳失效。

试验装置的主要技术参数见表1。

图3 管道全尺寸疲劳试验装置示意

表1 全尺寸疲劳试验装置技术参数

如图4所示,配套的管道弯曲疲劳模拟器主要由主钢结构、液压驱动器、端部延伸器、弯曲模、校正模等组成,其中弯曲模和校正模的曲率半径分别为6 m和30 m,均在液压驱动器的驱动下运动。试验过程中,将全尺寸管道安装在弯曲模和校正模之间,管道端部与端部延伸器的拉伸杆连接,在弯曲或校直过程中可以来回滑动,进行平移和旋转。当液压驱动器顶杆伸张时管道弯曲,当液压驱动器顶杆缓慢回到初始位置时管道被拉直。试验过程中管道的弯曲面上会产生塑性变形,可同时承受周期性旋转弯曲和定向轴向拉伸的联合载荷。

图4 管道弯曲疲劳模拟器

试验采用的钻杆材料为API S-135,每根管被切成两半,然后施以35 MN·m的扭矩连接在一起,试样的最终长度约5.6 m。焊接完成后,经射线检测探伤合格。试验过程中,加载载荷通过闭环控制系统输入,控制变量通过压式传感器的信号给定。试样内部充有压力约为0.2 MPa的气体,当管道内部出现疲劳裂纹后压力降低。当管道内部压力下降至一定程度时,试验自动停止并对管道的泄漏进行检测分析。由于疲劳损伤会引起管道刚度的急剧下降,因此当液压执行器的压力增加超过初始值10%时,系统自动停止工作。另外,为保证系统安全,当电机电流超过初始值的10%时,试验也会自动停止以防止电机过载。试验循环加载次数至106次时,管道内部压力急剧降低,试验自动停止,此时全尺寸疲劳试样出现疲劳失效。后续分析表明,管道疲劳失效主要由包含拉伸部分的重复周期应力加载引起,即由滑移带上的表面塑性应变累积而成。持久滑移带中存在的挤入挤出现象是弹性应力循环下疲劳裂纹成核的原因。

随后,Netto T A等人[10]在上述研究基础上进一步研究了带有缺陷的预应变焊接接头在弯曲载荷下的局部变形机理。研究结果表明,高度局部化的应变可能产生于有缺陷的尖端,这取决于缺陷的类型 (未熔合和未焊透)和尺寸。不同级别的预应变会影响材料的断裂力学参数,并且降低周期载荷工况下焊接接头的疲劳性能。由此,Netto T A等人首先通过全尺寸疲劳试验得出了带有不同缺陷的预应变接头的疲劳寿命,随后又采用了有限元分析模型和基于线性断裂力学的特定算法来说明由于预应变而产生的材料属性的变化,最终来评估典型接头的疲劳寿命,为深水立管焊接标准中疲劳性能评价技术的发展提出了参考依据。

2.1.4 挪威的全尺寸疲劳试验技术

近年来,挪威在深海管道疲劳完整性评价领域取得了较多研究成果,对海洋隔水套管、立管、钻杆等深海管道的疲劳寿命均进行了全尺寸疲劳试验研究,保障了深水油气管道的运行安全。据报道,挪威采用的大型疲劳试验机主要由液压动力系统、用于静态和动态试验的液压伺服控制激励器、控制系统、操作系统以及最大加载能力可达2 000 kN的动态激励器组成。该设备配备敏捷易于操作的加载程序,包括随机载荷序列和可变信号带宽,可完成温度控制和阴极保护的海水环境全尺寸疲劳试验以及能进行自动裂纹扩展监控的大型结构全尺寸模拟试验。目前,该系统已完成多种管道、多种型式焊接接头的全尺寸疲劳试验,积累了宝贵的管道全尺寸疲劳试验数据与疲劳设计数据。

总结上述国外研究成果,可以得出以下几点认识:

(1)国外全尺寸疲劳试验机的加载试验范围有限,加载管道最大直径不超过650 mm。

(2)对于全尺寸疲劳试验设备,主要以卧式结构为主,目的是为了增加系统行程,满足管道的全尺寸要求。

(3)试验类型以弯曲疲劳试验为主 (包括旋转弯曲与四点弯曲),以轴向拉伸疲劳试验与内压疲劳试验为辅。

(4)各国对于全尺寸疲劳焊接接头疲劳寿命评定的分析重点不太一致,但总体来讲以考虑残余应力、应力集中、疲劳初始缺陷及焊接工艺方法等因素影响为主。

2.2 国内海洋管道全尺寸疲劳试验技术研究现状

近年来,受国外全尺寸疲劳试验技术发展趋势的影响,以及出于管道疲劳安全评定的自身需求,国内也开始逐步发展管道全尺寸疲劳试验技术,并取得一些研究成果。

在海洋管道全尺寸疲劳分析的探索研究方面,西安管材所李云龙等人[11]首次在国内开展了实物钢管内压全尺寸疲劳试验研究,并基于小尺寸疲劳试样的裂纹扩展速率试验数据,对管道剩余寿命进行了评估、预测和验证。试验管道为D 660 mm×8.7 mm的X60螺旋埋弧焊管,内压加载范围为0.75~7.5 MPa,载荷施加采用恒幅加载方式,试验频率为0.05 Hz,内压加载应力比r=0.1。为缩短全尺寸疲劳试验周期,在试验管道中间外表面沿轴向预制了一个半椭圆形裂纹缺陷。研究结果表明:

(1)油气输送管道中压力波动对管道的疲劳工作寿命有显著影响。实际操作中,应尽量减少压力变化次数,特别是压力变化范围。

(2)对于内压全尺寸疲劳试验,采用小尺寸疲劳试验结果预测的管道剩余寿命与实物试验结果基本一致,虽略微保守,但经过适当调整,可以在实际工程中应用。但全尺寸疲劳试验的结果更精确可信。

庄传晶等人[12]在上述研究基础上,采用同一套内压全尺寸疲劳试验装置,对管道全尺寸疲劳性能进行了细化研究。研究表明:

(1)油气输送管道中压力波动和操作启停会加快管道疲劳裂纹的扩展速率。

(2)预制缺陷的尺寸和循环应力幅范围对管道疲劳裂纹生长速度和管道疲劳寿命有较大影响,金相分析表明微观组织铁素体中的珠光体成份会加速疲劳裂纹的扩展速率。

(3)管道的疲劳裂纹扩展速度随着内压加载应力比r的增加而增大。

(4)小尺寸疲劳试验数据须经过修正与调整后方可在工程中应用,对于重要的海洋管道铺设工程,推荐采用全尺寸疲劳试验技术进行疲劳评定。

国内西安管材所针对X60螺旋埋弧焊管,开展了全尺寸内压疲劳试验,得到了内压波动对管道疲劳性能的影响规律。同时,在忽略管道早期的疲劳裂纹萌生寿命条件下,基于小尺寸疲劳试验得到疲劳裂纹扩展速率,定量评价了管道的剩余寿命。上述研究,首次在国内引入了全尺寸疲劳以及疲劳裂纹预制等概念,对于推动国内后续全尺寸疲劳试验技术的发展起到了积极作用。

近几年来,中国石油集团工程技术研究院在国内外全尺寸疲劳试验技术研究的基础上,国内首创自行设计了多功能管道全尺寸疲劳试验机[13]。该疲劳试验系统设计为卧式结构,主要由机械系统、液压系统、冷却系统、控制系统四部分组成 (如图5所示),可完成直径108~610 mm的各类型管道的三点或四点弯曲疲劳试验和最大内压21 MPa的压力疲劳试验,同时对于弯曲疲劳试验和内压疲劳试验,可根据实际需要单独或同步协调加载,从而更好地满足全尺寸疲劳试验管道的评定要求。

图5 管道疲劳试验机布置

此外,中国石油集团工程技术研究院已先后完成多组D 108 mm、D 323.9 mm和D 610 mm的X65管道四点弯曲与内压疲劳同步加载全尺寸疲劳试验,焊接接头加载范围为124~298 MPa,管内内压加载范围为0~21 MPa。通过一系列试验,对管道接头在不同应力幅范围下的疲劳寿命有了较为全面清晰的认识。同时,在试验过程中,综合考虑焊接残余应力、应力集中以及焊接初始缺陷等多因素影响,首次攻关解决了全尺寸疲劳裂纹预制、疲劳载荷的修正施加与载荷谱的编制扩展等关键技术难题,形成了全尺寸疲劳试验应力应变测试、疲劳裂纹检测、管道多类型应力叠加分析和疲劳性能评定等系列专有技术。依据该系列技术,工程人员可更好地掌握焊接结构的抗疲劳性能,提高管道结构形式及接头形式的设计水平,使所设计的焊接结构更合理,具有更高的抗疲劳强度;而且可针对焊接接头疲劳性能较差的弱点,在焊接结构制造过程中严格控制焊接质量,防止和减少焊接缺陷的产生;在焊接接头完成后以及使用过程中采取有效的工艺措施,以进一步提高接头的抗疲劳强度,增加其承受动载的能力,延长其使用寿命。

3 几点建议

海洋管道疲劳是一个很重要的问题,关系到焊接结构的安全性与经济性。为了保障我国海洋管道的安全建设和稳定运行,需要消化、吸收、利用国外已有的技术成果,通过对全尺寸疲劳试验设备以及疲劳试验理论体系的深入研究和创新,形成具有我国特色的全尺寸疲劳试验技术。为海洋管道的疲劳寿命预测与分析提供真实可靠的决策依据。

管道全尺寸疲劳试验研究将在今后海洋管道的疲劳评定与完整性分析领域得到更为广泛的应用。考虑到目前国内积累的海洋管道全尺寸疲劳试验数据还较为有限,且疲劳测试技术还有待进一步完善,因此笔者认为国内今后在发展海洋管道全尺寸疲劳试验技术时,应重点考虑以下几个发展方向:

(1)根据管道的服役环境,优化选择最佳的全尺寸疲劳试验类型,进行多种类型全尺寸疲劳试验,如三、四点弯曲疲劳、涡激振荡高频疲劳以及轴向拉伸疲劳等不同类型试验。

(2)进一步完善应力应变测试技术,增强焊接接头处多通道数据的耦合采集与处理分析能力。

(3)结合局部应力应变分析、断裂力学等多种理论,完善全尺寸疲劳试验数据的采集、处理与分析功能,形成更科学的疲劳评定分析体系。

(4)基于全尺寸疲劳试验技术,采用动态数据库技术、优化筛选技术和计算机图形学,完成相关软件的开发,并将其成功应用于管道疲劳评定工程中,为海洋管道焊接接头的设计、制造、施工等提供参考依据。

[1]方华灿.油气长输管道的安全可靠性分析(第一版)[M].北京:石油工业出版社,2002.

[2]方华灿,陈国明.冰区海上结构物的可靠性分析(第一版)[M].北京:石油工业出版社,2000.

[3]姚卫星.结构疲劳寿命分析 (第一版)[M].北京:国防工业出版社,2003.

[4]张淑茳,史冬岩.海洋结构的疲劳与断裂(第一版)[M].哈尔滨:哈尔滨工程大学出版社,2004.

[5]潘际炎.焊接结构疲劳——国内外疲劳试验研究现状[J].中国铁道科学,1983,(1):73-84.

[6]Stephen J Maddox,G Reza Razmjoo.Fatigue performance of large girth welded steel tubes[A].17th International Conference on Offshore Mechanics and Arctic Engineering[C].Lisbon,Portugal:OMAE,1998.11-17.

[7]Stephen J Maddox,Julian B Speck,G Reza Razmjoo.An investigation of the fatigue performance of riser girth welds[A].25th International Conference on Offshore Mechanics and Arctic Engineering[C].Hamburg,Germany:OMAE,2006.551-563.

[8]Kunio Hasegawa,Koushi Sakata,Katsumasa Miyazaki,et al.Fatigue strength for pipes with allowable flaws and design fatigue curve[J].International Journal of Pressure Vessels and Piping,2002,79 (1):37-44.

[9]Miscow G F,P E V de Miranda,Netto T A,et al.Techniques to characterize fatigue behavior of full size drill pipes[J].International Journal of Fatigue,2004,26(6):575-584.

[10]Netto T A,Lourenco MI,Botto A.Fatigue performance of prestrained pipes with girth weld defects:Full-scale experiments and analyses[J].International Journal of Fatigue,2008,30(5):767-778.

[11]李云龙,庄传晶,冯耀荣,等.油气输送管道疲劳寿命分析及预测[J].油气储运,2004,23(12):41-43.

[12]Chuanjing Zhuang.Full-scale fatigue test on X60 spiral linepipe[A].25th International Conference on Offshore Mechanics and Arctic Engineering[C].Hamburg,Germany:OMAE,2006.17-23.

[13]唐德渝,方总涛,胡艳华,等.海洋管道全尺寸疲劳试验机的研制[J].石油工程建设,2013,39(3):20-25.