铜连铸坯中裂纹和孔洞的形成机理和工艺控制研究

2013-10-29赵大军

赵大军

(中铝昆明铜业有限公司,云南 昆明 650502)

1 引言

随着现代铜材连续铸造和加工工艺的日趋完善,连铸连轧工艺已经成为铜线坯生产的最主要方法。目前,与连铸连轧工艺有关的文献大多是关于连铸连轧工艺控制、生产线适应性改造以及应用等相关方面的文章[1-5],而对连续铸造过程中铸坯中缺陷的形成机理和原因分析以及相应的工艺控制措施的报道很少。

本文主要就是针对铜线坯连铸连轧生产过程中铸坯中的裂纹和孔洞缺陷的形成机理以及产生缺陷的可能原因进行探讨,并提出了相应的工艺控制措施以减少缺陷对铸坯质量和最终的线坯质量的影响。

2 铜连铸坯中的缺陷

2.1 孔洞缺陷

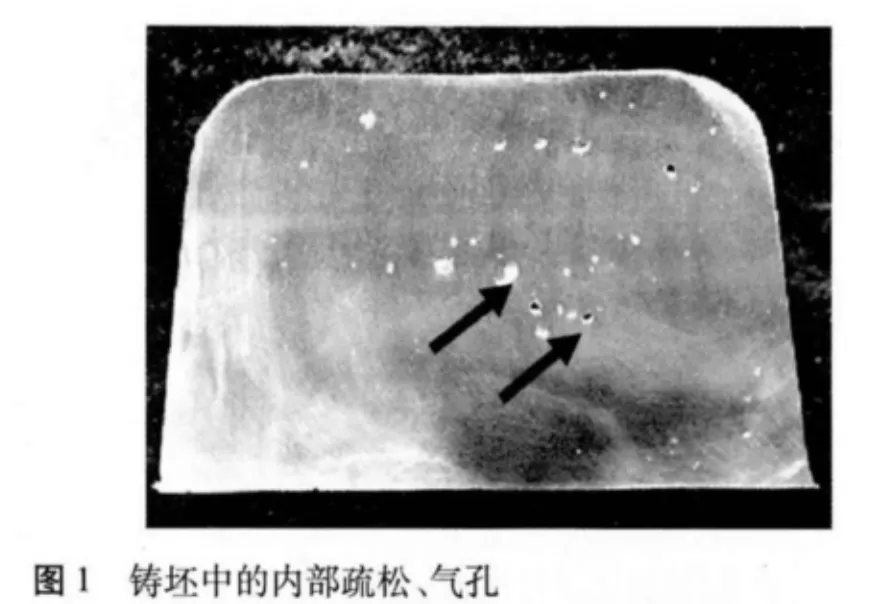

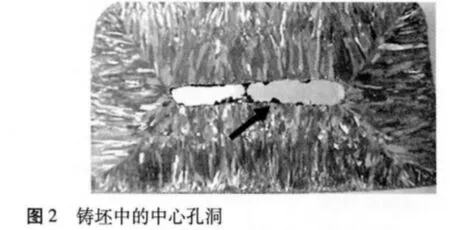

在连续铸造过程中,由于工艺控制不当,铸坯中会形成一些孔洞缺陷。铸坯中常见的孔洞主要有以下两种:内部疏松、气孔(图1)、中心孔洞(图2)。

2.2 裂纹缺陷

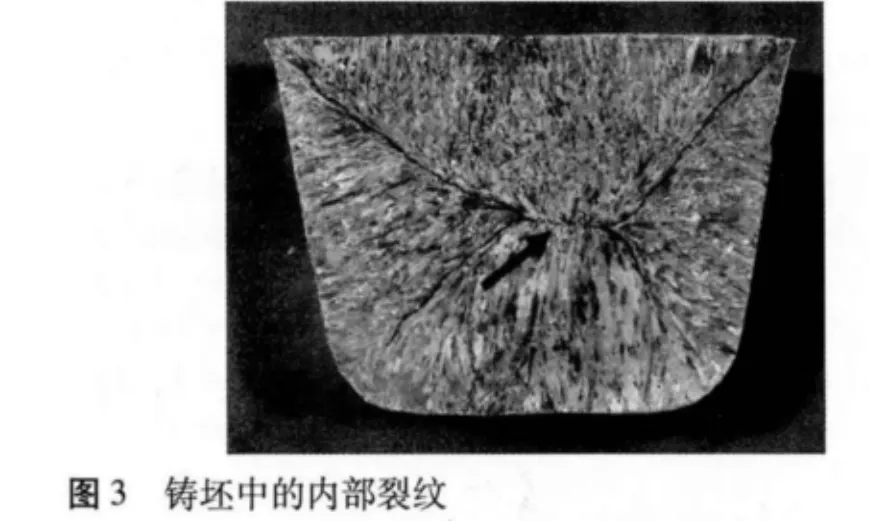

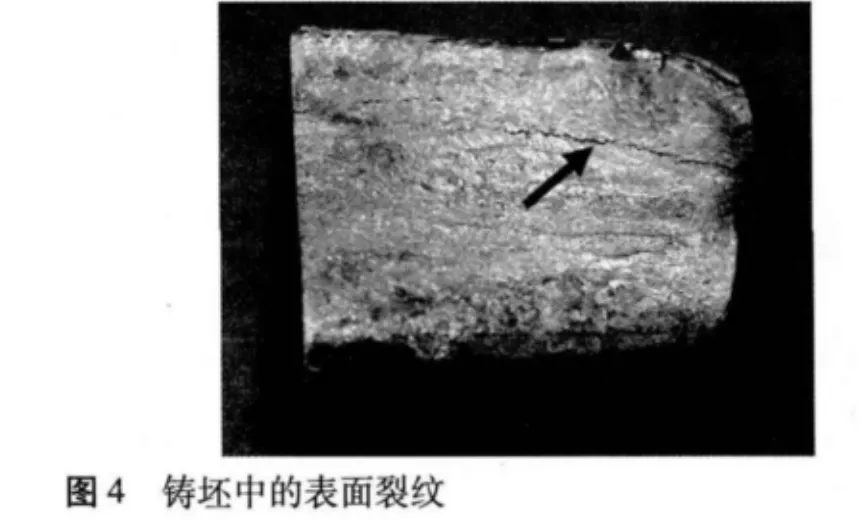

裂纹是铜连铸坯的主要缺陷。在各种铸坯缺陷中,裂纹缺陷约占整个铸坯缺陷的50%以上。铸坯中常见的裂纹主要有以下两种:内部裂纹(图3)、表面裂纹(图4)。

3 孔洞、裂纹形成的机理

3.1 孔洞形成的机理

在连续铸造过程中,铸坯中孔洞的形成主要有以下三种机理[6-7]:

(1)在连续铸造过程中,与熔融铜液接触的气体主要有O2、CO2、CO和H2O。气体孔洞的形成与H2O密切相关,在熔铸过程中存在H2O(g)=[O]+2[H]的平衡反应关系,溶于铜液中的氢和氧在凝固时发生水蒸汽反应从而形成气体孔洞。

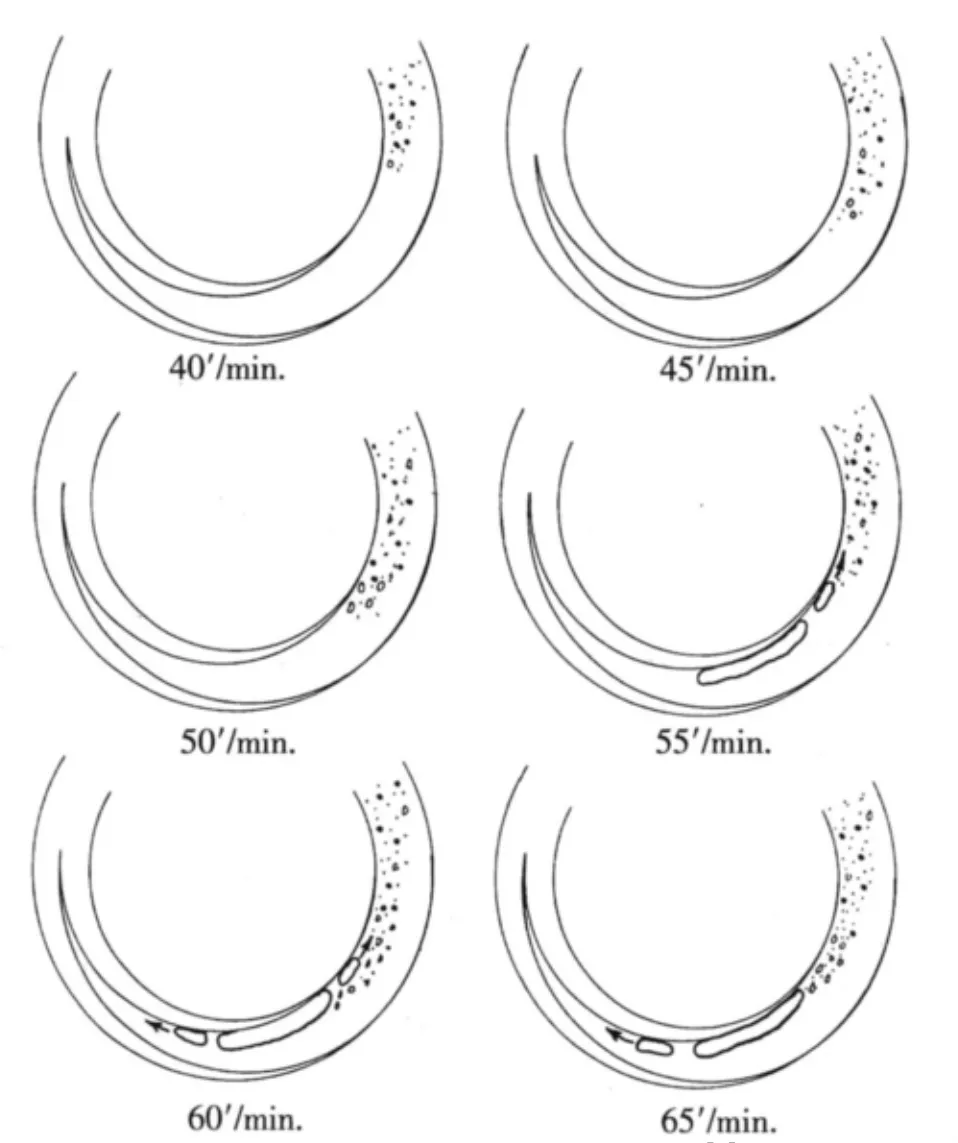

(2)在SCR生产线的连续铸造过程中,当浇铸速度过低时,从铜液中析出的气体上浮速度大于浇铸速度时,气体大部分能够逸出液面;随着浇铸速度的提高,没有逸出的气体在铜液中聚集而形成较大的气孔;当浇铸速度大于55'/min时,大量气孔在铸坯中开始聚集导致铸坯中出现气体孔洞,见图5。

图5 浇铸速度和铸坯内部孔洞形成的关系[7]

(3)在SCR生产线的连续铸造过程中,由于铸造轮和钢带的涂炭层不均匀、浇铸温度不稳定、钢带和铸造轮变形等情况很容易导致铸造轮和钢带的表面受损,在受损处容易发生粘铜、开裂现象。上述情形使得在铸造时气体的上浮受阻,从而气体排出困难而发生聚集,并在铸坯中形成气体孔洞。

3.2 裂纹形成的机理

铜连续铸造过程是一个动态的凝固过程。铸坯裂纹的形成是传热、传质和应力共同相互作用产生的结果。铸坯在连续铸造过程中,各种力的共同作用结果是形成裂纹的外部因素,而铸坯对于裂纹的敏感性则是形成裂纹的内部因素。连续铸造过程中铸坯是否会产生裂纹主要取决于铸坯的高温力学性能、铸坯的应变行为、凝固热力学行为、凝固动力学行为和铸造机设备的运行状态。铸坯的开裂主要有内部开裂和表面开裂两种形式,其中内部裂纹是造成铸坯开裂的主要因素。

内部裂纹主要出现在铸坯的凝固前沿,绝大部分产生在凝固过程中,特别是在铸造轮的冷却区,由于铸坯在凝固过程中热应力、机械应力等作用在相对脆弱的凝固界面上从而产生裂纹,大多数情况下裂纹还会伴随着出现偏析。铜液在凝固时,由于在铸坯的外壳与液态相、铸坯轴向、铸坯的四个角部与其中心的三个方向上都存在着不同的温度梯度。因此,铸坯从外表面向中心部位就存在着与之相对应的不同的密度梯度。当温度梯度发生变化时,密度梯度也随之发生改变,铸坯中原有的应力平衡被打破,于是在铸坯的内部就会产生热应力。当后续冷却增强时,铸坯表壳与中心的温度梯度会增大,密度梯度也随之增大,铸坯表壳承受张力作用,铸坯的凝固前沿承受压应力作用,在树枝状结晶结合较弱的地方就有可能产生裂纹。当冷却较弱或完成停止时,铸坯表面的温度会回升,铸坯表壳因温升再加热而发生膨胀,铸坯表壳承受压应力作用,铸坯内部承受张力作用,此时,很容易产生内部裂纹缺陷。按照裂纹产生的部位不同,内部裂纹分为中间裂纹、角部裂纹、挤压裂纹和中心裂纹等[8-10]。

(1)中间裂纹:在铸坯的外表面和中心部位之间的某一位置,在柱状晶的晶间产生的一种裂纹形式。中间裂纹产生的主要原因是由于铸坯表面的温度回升而形成的。在SCR的连续铸造过程中当铸造速度过快、浇注温度过高时也同样会产生中间裂纹。

(2)角部裂纹:角部裂纹的形成与铸坯出铸造轮的脱模有密切关系。梯形铜连铸坯的四个面的冷却不均匀就会在四个角部产生裂纹,这就要求在SCR连续铸造过程中必须确保铸坯在脱模后的足够的后部冷却(二次冷却)。

(3)挤压裂纹:在SCR的连续铸造过程中,铸坯在铸造轮中随铸造轮的运行而产生的弯曲、脱模后离开铸造轮的弯曲和在进入轧机前在输送辊道上的矫直过程中受到的压应力超过铸坯本身的应力极限就会产生挤压裂纹。

(4)中心裂纹:在铸坯的横截面上粗大的等轴晶间形成的裂纹。在SCR的连续铸造过程中由于铸造速度的频繁变化而引起铸坯凝固末端位置也会随之产生频繁变化,凝固末端附近的凝固前沿互相“搭桥”的概率也就会相应增加,从而诱发铸坯中心部位产生裂纹。

表面裂纹产生的原因主要是由于不均匀冷却、二次冷却较强、浇管锥度不合适和浇铸温度较低等,在外力的作用下导致铸坯表面产生开裂现象。

4 减少孔洞、裂纹缺陷的工艺控制措施

4.1 减少孔洞缺陷的工艺措施

通过对孔洞缺陷的形成机理分析,要想减少孔洞缺陷的形成,应在以下几方面进行严格的控制[7-11]:

(1)原料的处理。原料在入炉前,需对铜原料表面进行清洁处理,减少原料表面的水分、油污、杂物等。

(2)气氛的控制。严格控制竖炉、保温炉及溜槽系统中燃气/空气的燃烧气氛(空燃比)和燃烧速率,以改善铜液中的氧和氢的含量,并尽量防止潮湿的空气吹入铜液。

(3)涂炭工艺的控制。应严格控制铸造轮和钢带表面的涂炭层厚度。防止因涂炭层太薄或不均匀而导致铸造轮和钢带表面粘铜、铸坯内部气孔增加、铸造轮和钢带寿命降低现象。同时也应防止因涂炭层过厚导致铸造轮和钢带的热传导性能降低、铸坯组织过粗的现象。

(4)铸造轮干燥工艺控制。铸造轮模腔温度(模温)应控制在100℃左右,同时应在铸造轮槽上增加一个U形风管以吹干铸造轮模腔表面的水分,减少铸坯的内部孔洞。

4.2 减少裂纹缺陷的工艺措施

通过对裂纹缺陷的形成机理分析,要想减少裂纹缺陷的形成,应该在以下几个方面进行严格控制[10]:

(1)铜液的过热度。在SCR的连续铸造过程中,铸坯的柱状晶区和等轴晶区的大小主要取决于铜液的过热度。过热度大,铜液中形成的各种夹杂物就会比较多,铸坯的收缩量大,在相同冷却强度的情况下铸坯表壳较薄,铸坯的高温力学强度就会较低;相反过热度小时铸坯可以获得比较细小的铸态结晶组织,但是过热度如果过小,铜液的流动性就会变差,铜液粘度增加,不利于铜液中形成的各种夹杂物的上浮,而且还会增加连续铸造过程中的操作难度。因此确定科学合理的过热度和准确的铸造轮分区的冷却制度可以有效地抑制柱状晶的生长,以减少铸坯的中心裂纹,生产实践证明比较理想的过热度是20~25℃。

(2)浇铸速度。在SCR的连续铸造过程中,浇铸速度及其变化率对铸坯的凝固厚度(凝固速率)、凝固末端位置、铸坯结晶组织的构成和铸坯高温力学强度等都有着很大的影响。浇铸速度的频繁变化会引起凝固末端位置的频繁变化,凝固末端附近凝固前沿互相“搭桥”的概率就会相应地增加,最终会诱发中心裂纹产生。稳定的浇铸速度可以保证铸造工艺参数和铸造冷却速率的稳定,液穴深度变化的减小也有利于减少中心裂纹的形成。

(3)冷却系统。在SCR的连续铸造过程中,冷却状况和冷却条件对铸坯质量的影响十分关键。如果铸坯过冷将会使得柱状晶发达,铸坯高温强度低;若铸坯冷却不够,铸坯表壳过薄而使铸坯表面容易产生“鼓肚”现象。在熔融铜液和铸坯的凝固过程中,由于涂炭条件和冷却水量分布不均等会导致铸坯温度降低或温度回升速度过快,导致铸坯整体温度不均匀,各部位收缩量不同而在铸坯表壳产生热应力作用,导致铸坯中心部位撕裂而出现中心裂纹。优化连续铸造工序的冷却系统以提高铜液和铸坯的冷却效果、降低铸坯断面的温度梯度,并适当增加后冷却延长二次冷却区,可以有效防止铸坯表面重熔而造成的柱状晶开裂,减少铸坯“鼓肚”、“搭桥”现象出现,从而减少中心裂纹形成的可能性。

5 结论

(1)铜连铸坯中孔洞缺陷主要为内部疏松、气孔和中心孔洞;裂纹缺陷主要为内部裂纹和表面裂纹。

(2)铜连铸坯中孔洞缺陷的形成主要是与熔铸过程中的水蒸汽、浇铸速度、涂炭层不均匀以及浇铸温度不稳定等有关;裂纹的形成是传热、传质和应力相互作用的结果,取决于铸坯的高温力学性能、铸坯的应变行为、凝固冶金行为和铸机设备运行状态。

(3)通过对铜原料的处理、熔炼气氛控制、涂炭层控制和铸造轮干燥工艺控制,可有效减少铜连铸坯中的孔洞缺陷;通过控制铜液的过热度、浇铸速度和优化冷却效果,可有效减少铜连铸坯中的裂纹缺陷。

[1]唐丽,赵大军,管桂生.铸坯截面积大小对SCR连铸连轧电工用铜线坯质量的影响[J].2010年中国铜加工技术与应用论坛,267-270.

[2]赵大军.纯铜浇铸铜阳极模铸件的裂纹及气孔浅析[J].特种铸造及有色合金,2010(3):288-289.

[3]赵大军,介要奇.SCR连铸连轧生产线液化气加热改造实践[J].有色设备,2009(1):39-42.

[4]赵大军,谢卉,高鹏.SCR法生产电工用铜线坯的工艺控制[J].铜业工程,2008(4):32-34.

[5]李刚,赵大军,管桂生.SCR1600连铸连轧制备接触线用铜合金线坯的适应性改造[J].云南冶金,2009(6):44-46.

[6]禹建敏.对提高铜线坯质量的探讨[J].铜业工程,2005(1):35-40.

[7]章文槐,刘红芳.浅谈SCR生产线铸坯气孔的形成及其预防措施[J].世界有色金属,2011(2):70-71.

[8]景春,陈建军,梁志刚.连铸坯裂纹主要影响因素及对策研究[J].包钢科技,2004(5):8-13.

[9]梁伟红.连铸坯裂纹成因及预防[J].湖南冶金,2002(1):28-31.

[10]俞巍巍.光亮铜杆裂纹产生原因及消除对策[J].安徽科技,2009(6):41-42.

[11]何剑辉.吴予才.浅析影响SCR法铸坯质量的因素[J].中国有色冶金,2005(5):87-89.