银锌渣综合利用工艺研究

2013-10-29曾晓冬祝志兵

曾晓冬,祝志兵

(江西铜业集团公司贵溪冶炼厂,江西 贵溪 335424)

1 引言

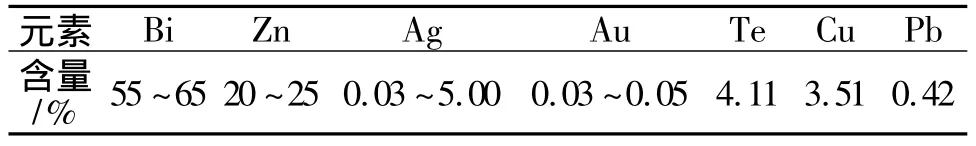

贵溪冶炼厂99.99%精铋[1-4]生产为传统生产工艺,工序多,产出的中间物料种类多。银锌渣是铋精炼过程中加锌除银产生的一种中间物料,一般为Φ150~300mm硬块状物,含铋高,约55% ~65%,还含有碲[5]、金、银等元素,极具回收价值。随着精铋产能扩大,银锌渣量每年递增,目前银锌渣[6-8]堆存数量已超过150t。由于银锌渣占用了大量的铋资源,影响精铋生产直收率,使铋、碲[5]等有价金属价值没有得到及时体现,制约了工厂精铋产量的进一步提升,因此有必要对其进行研究处理。银锌渣主要化学成分见表1。

表1 银锌渣主要化学成分

2 工艺流程

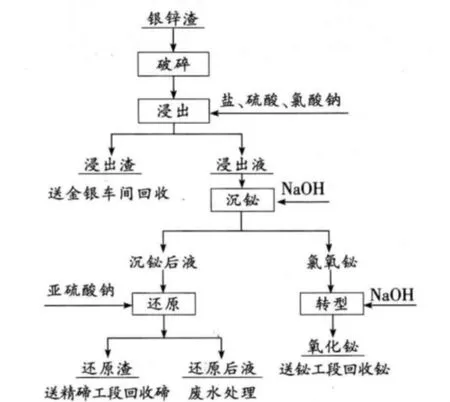

将大块银锌渣破碎后经氧化浸出使铋、碲进入溶液,金和银富集于渣中,经中和沉铋,还原回收碲,从而实现有价金属富集回收的目的,工艺流程见图1。

图1 银锌渣处理工艺流程图

3 试验与结果

取500g粉末银锌渣进行试验,采用单因素试验以确定最佳反应条件。由于试验使用NaClO3、H2SO4和NaCl作为添加剂浸出,银锌渣中金银基本残留在浸出渣中,以下试验不对金、银进行分析。

3.1 NaClO3浸铋、碲工艺条件

每次取500g粉末银锌渣进行浸出试验,分别考察NaClO3、H2SO4和 NaCl的用量、温度、浸出时间及液固比对Bi、Te浸出率的影响。

3.1.1 NaClO3用量对 Bi、Te 浸出率的影响

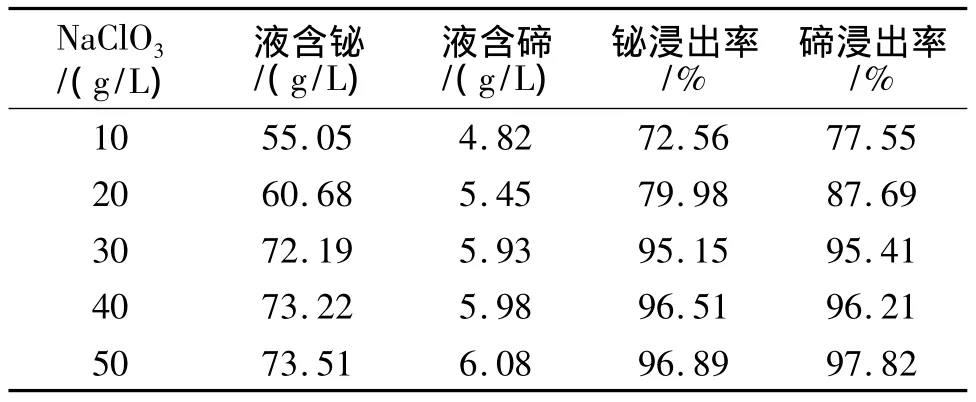

在反应温度为90℃,浸出时间为5h,硫酸酸度为100g/L,NaCl用量为120g/L,液固比7∶1的条件下,NaClO3的用量对Bi、Te浸出率的影响如表2所示。

表2 NaClO3用量对Bi、Te浸出率的影响

从表2可以看出,随着NaClO3用量的增大,Bi、Te浸出率上升;当 NaClO3用量为30g/L时,Bi、Te浸出率均为95%以上,考虑NaClO3用量过大,溶液中残余氯气进入空气中,导致作业环境恶化,确定NaClO3用量为30g/L。

3.1.2 浸出时间对Bi、Te浸出率的影响

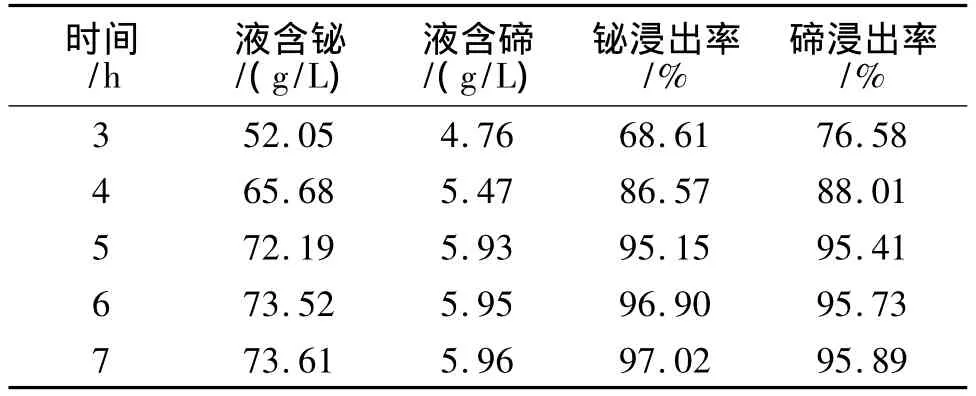

在反应温度为 90℃,硫酸酸度为 100g/L,NaCl用量为120g/L,NaClO3用量为30g/L,液固比7∶1的条件下,浸出时间对Bi、Te浸出率的影响如表3所示。

表3 浸出时间t对Bi、Te浸出率的影响

由表3可以看出,随着浸出时间的延长,Bi、Te的浸出率将上升,浸出时间达到5h时,Bi、Te浸出率均达95%以上,考虑到生产装置的作业效率,故确定浸出时间5h。

3.1.3 浸出温度对Bi、Te浸出率的影响

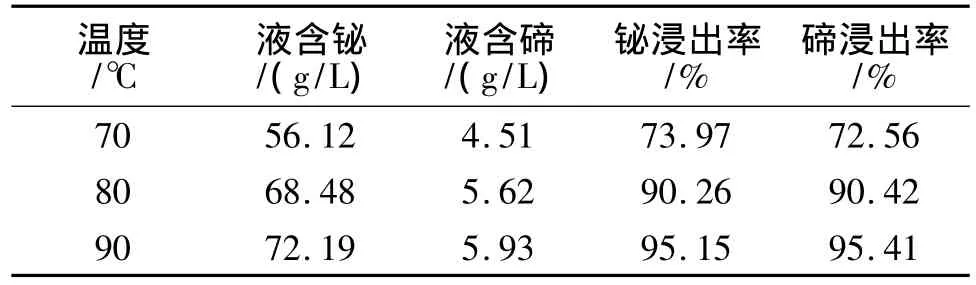

在浸出时间为5h,硫酸酸度为100g/L,NaCl用量为120g/L,NaClO3用量为 30g/L,液固比7∶1的条件下,浸出温度对Bi、Te浸出率的影响如表4所示。

表4 浸出温度对Bi、Te浸出率的影响

由表4可以看出,随着温度升高,Bi、Te浸出率上升,浸出温度达90℃时,Bi、Te浸出率均达95%以上,故选择浸出温度为90℃。

3.1.4 硫酸用量对Bi、Te浸出率的影响

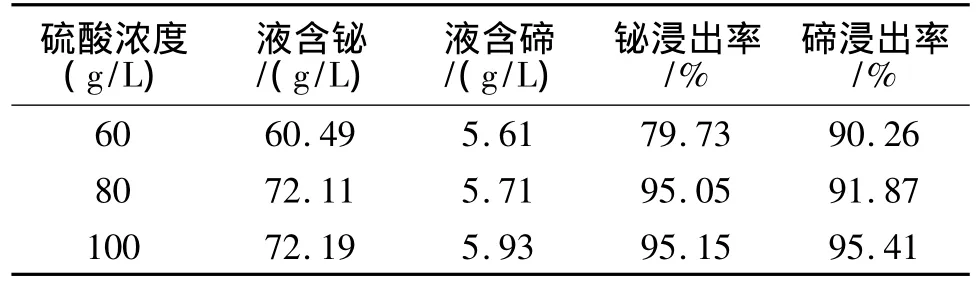

在反应温度为90℃,浸出时间为5h,NaCl用量为120g/L,NaClO3用量为 30g/L,液固比7∶1的条件下,硫酸酸度对Bi、Te浸出率的影响如表5所示。

表5 硫酸用量对Bi、Te浸出率的影响

由表5可见,当硫酸酸度在100g/L时,Bi、Te的浸出率均达95%以上,虽然增加硫酸的加入可防止金属离子水解,并有利于Bi、Te的浸出,但硫酸的浓度太高,会使反应环境恶劣,原材料消耗增加,故选择硫酸用量为100g/L。

3.1.5 NaCl用量对 Bi、Te 浸出率的影响

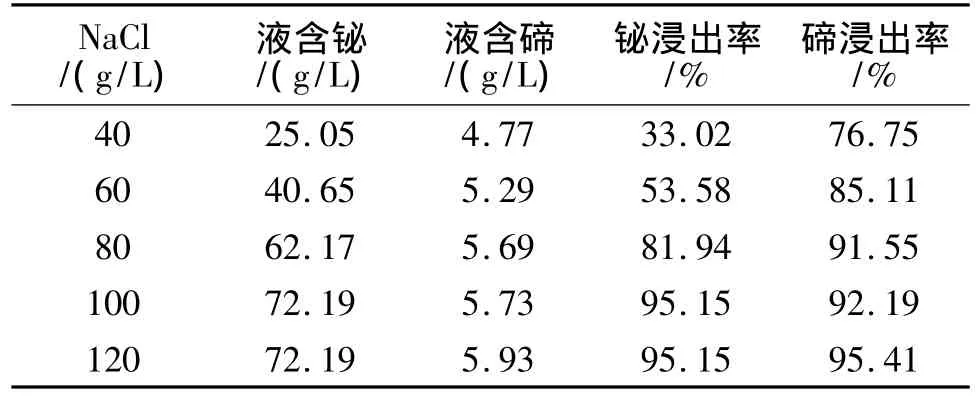

在反应温度为90℃,浸出时间为5h,硫酸酸度为100g/L,NaClO3用量为30g/L,液固比7∶1的条件下,NaCl用量对Bi、Te的浸出率的影响如表6所示。

表6 NaCl用量对Bi、Te浸出率的影响

由表6可知,Bi、Te浸出率随着NaCl用量的增加而提高,增加NaCl的用量可以适当减少NaClO3的用量,NaCl的加入会使溶液中Cl-浓度增高,有利于Bi、Te等金属溶解形成络阴离子,有利于浸出反应的进行,但考虑Cl-浓度过高对设备的腐蚀性加大,故确定NaCl用量为120g/L。

3.1.6 液固比对Bi、Te浸出率的影响

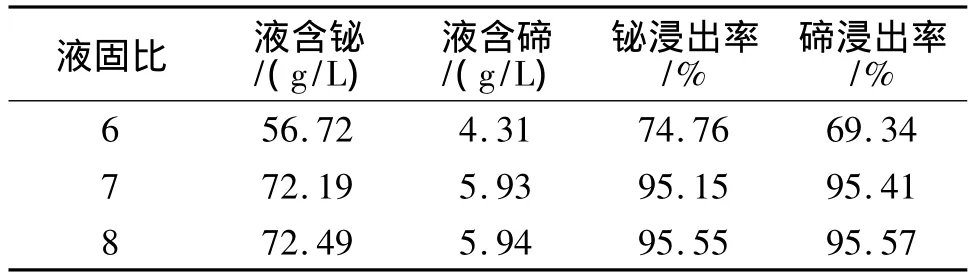

在反应温度为90℃,浸出时间为5h,硫酸酸度为 100g/L,NaClO3用量为 30g/L,NaCl用量为120g/L的条件下,液固比对Bi、Te浸出率的影响如表7所示。

表7 液固比对Bi、Te浸出率的影响

由表7可知,当液固比上升到7∶1时,Bi、Te的浸出率均达95%以上,虽然增大液固比可以提高浸出率,但考虑液量太大对后续工序造成影响,因此选择浸出液固比为7∶1。

根据以上试验,确定银锌渣浸出最佳工艺条件为:NaClO3用量30g/L,H2SO4酸度 100g/L,NaCl用量120g/L,浸出温度为90℃,液固比为7∶1,浸出时间为5h。

3.2 氯氧铋的制取

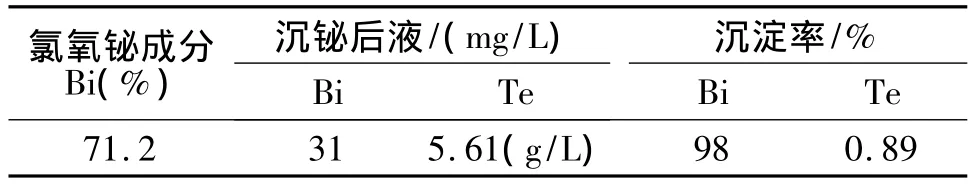

浸出液中铋主要以BiCl3形式存在,经水解沉淀得到氯氧铋。试验采用在60℃下,液碱中和调pH=1.5后搅拌1h,经洗涤过滤,得到氯氧铋。其试验情况见表8。

表8 氯氧铋制取试验

由表8可知,铋的沉淀基本完全,大部分碲残留在液相中。

3.3 碱浸转型

在60℃条件下,用40g/L NaOH溶液对氯氧铋进行转型,得到可直接进入反射炉还原回收铋的氧化铋原料,铋回收率达95%以上。

3.4 碲的回收

沉铋后液经亚硫酸钠还原使碲进入渣相,供精碲生产线回收碲。其试验情况见表9。

表9 亚硫酸钠还原沉碲试验

由表9可知,经还原后碲的沉淀基本完全,还原渣可用作精碲生产用原料。

4 小结

(1)通过研究表明,当条件控制为:浸出温度90℃、NaCl用量 120g/L、硫酸酸度 100g/L、NaClO3用量30g/L、反应时间5h,沉铋终点pH值1.5、温度60℃、时间1h,碱浸转型NaOH浓度为40g/L,银锌渣中铋、碲、金银可实现有效分离回收。

(2)该工艺采用湿法流程处理银锌渣,工艺简洁,铋、碲回收率高,避免了贵金属的过度分散,得到的铋、碲及金银富集物料可直接进入工厂现有生产线。

(3)采用该工艺进行银锌渣处理,可利用工厂现有设备组织生产,设备投资小,操作简便。随着精铋生产规模的扩大,对银锌渣进行综合利用,回收其的铋、碲及金银等有价金属,是提升工厂经济效益的方向。

[1]汪立果.铋[M].北京:冶金工业出版社,1986:103-104.

[2]余继燮.贵金属冶金学 [M].北京:冶金工业出版社,1995:94-108.

[3]宋文成.粗铋中除铅、锌新工艺的研究[J].有色科技,1996(2):35-39.

[4]M Fielding.铋[J].有色冶炼.1993(1):60-62.

[5]谢明辉,王兴明,陈后兴,等.碲的资源、用途与提取分离技术研究现状[J].四川有色金属,2005(1):5-8.

[6]邓华.从锌浸出渣回收银的改进[J].有色冶炼.1998(7):19-21.

[7]王华.湿法处理银锌精矿工艺研究[D].昆明:昆明理工大学,2006.

[8]张华.从富银渣中回收银的方法研究[J].四川有色金属,2000(1):32-36.