基于ANSYS的Y形圈初始建模

2013-10-27张付英

张付英,李 腾

(天津科技大学 机械工程学院,天津 300222)

随着计算机技术的快速发展和计算速度的不断提高,广泛应用ANSYS等有限元分析软件进行复杂的工程设计和分析计算成为可能.在国内,ANSYS软件是众多有限元分析软件中应用最为广泛的软件之一,可以求解结构、流体、热、电磁、声学等多物理场及多场耦合的分析计算,几乎渗透到了工业领域的各个行业,如航空航天、船舶、汽车、电子、核工业、矿场机械、建筑、医疗等[1].Y形密封圈是液压缸密封系统常用的一种密封元件,由于其形状、材料、结构的特殊性和复杂性,在正式投入工作之前已经存在一定的预应力和预变形.目前,对于过盈配合和刚体-刚体接触求预应力的建模一般是采用消除初始渗透的方法求解,而对于含有初始大变形的刚体-柔体接触建模求解预应力和预变形则无固定方法,如何合理、正确地对Y形圈进行有限元建模以准确求解其预应力和预变形存在一定的困难.本文针对Y形圈在ANSYS建模(基于ANSYS 13.0,利用命令流方法)过程中出现的关键问题和实现预变形的合理方法进行分析.

1 选择单元类型

正确地选择单元类型和定义材料属性是准确进行ANSYS分析的必要准备.Y形圈多由聚氨酯橡胶材料制造,橡胶则属于高弹体的一种,其行为特征主要有以下3方面:

(1)能承受大弹性变形,最高可达700%;

(2)几乎不可压缩,压缩时材料急剧硬化;

(3)应力-应变关系高度非线性.

而在ANSYS中,关于超弹体模型有以下假设[2-4]:

(1)材料完全或几乎不可压缩;

(2)材料各向同性;

(3)材料变形可完全恢复(保守的).

由此可见,可以采用ANSYS中的超弹体单元对Y形圈进行建模.ANSYS推荐使用18X系列单元,利用Y形圈的轴对称特征,同时为简化模型和节省计算时间,可以选择2D实体单元.如有需要,待求解结束后可用/EXPAND命令将2D轴对称模型拓展为3D实体模型.

2 Mooney-Rivlin模型

ANSYS中有4种超弹模型可供选择,超弹模型种类及其各自适用的应变范围如表1所示.

表1 超弹模型种类及应变范围Tab.1 Types and strain range of hyperelastic model

对于橡胶类非线性材料一般采用Mooney-Rivlin模型进行力学性能的模拟分析.当材料完全不可压缩(d=0,d为可压缩性比率)时I3=1,有:

式中:W(I1,I2)为应变势能函数;Cij为Rivlin系数;I1和I2分别为第一和第二Green应变不变量.

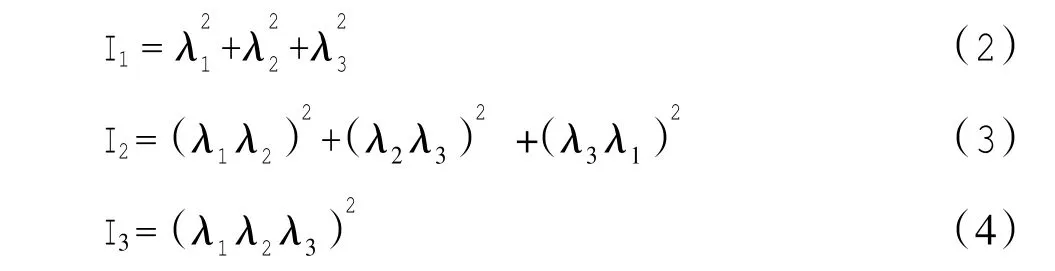

式中:λi(i=1、2、3)为弹性长方体各边长的伸长率.

ANSYS 提供了 2-、3-、5-、9-项的 Mooney-Rivlin模型.当采用2项Mooney-Rivlin模型时,式(1)变为:

式中:C10和C01为Rivlin系数,均为正定常数.试验证明,对大多数橡胶而言,应变在150%以内时,用式(5)即可得到合理的近似[5].

同理,当采用3-、5-、9-项的Mooney-Rivlin模型时,式(1)相应地变为式(6)、式(7)和式(8):

对于18X系列单元,Mooney-Rivlin模型的选定由(TB,HYPER,N,MOONEY)定义,并由 TBDATA 输入相应的常数Cij和d(材料完全不可压缩时取d=0).对于具体材料的Rivlin常数,需要进行材料的拉伸、压缩等试验,以获得应力、应变数据,再通过对数据进行处理才可以得到.本文选用的C10和C01分别为1.87和0.47[6-8].

一般地,2项和3项的Mooney-Rivlin模型适用于应变达90%~100%的情况,而当应变达100%~200%时,尽量采用高阶次的5项或9项的Mooney-Rivlin模型,以使模型分析更精确.

3 建立接触对

正确建立接触对是得到准确、合理ANSYS模型的必要前提.根据Y形圈的安装环境,可建立2对接触对:端盖和Y形圈的接触及活塞杆和Y形圈的接触,接触对类型均属于刚体-柔体接触,接触方式为面-面接触.

为了便于对刚性目标面的运动进行后续分析和控制,可以选择定义PILOT节点来控制刚性目标面.此时在创建接触对之前,不需要对刚体进行实体单元网格划分.

建立接触对前要先选择合理的接触单元和目标单元类型,然后关键的是合理定义接触单元的关键字(KEYOPT)和接触对实常数(R).

对于接触单元关键字,大多数接触问题保持ANSYS默认值是合适的,而对于接触对实常数,一般只指定接触刚度因子FKN和渗透容差FTOLN,其他由ANSYS自动选择即可.如遇初始间隙、初始渗透问题,根据警告可对相应的单元关键字和实常数进行定义,以消除初始渗透或初始间隙的问题.

接触刚度因子FKN和渗透容差FTOLN数值(正值表示比例因子,负值表示真实值)的合理定义直接影响求解的收敛性.指定FKN值时,小值可以提高收敛性,大值可以提高精度.为了收敛容易,可初始指定一个较小的值,然后根据情况慢慢调大,刚体-柔体接触初始值可以采用0.1.因为渗透容差FTOLN指定值太小会引起收敛困难,所以此参数一定不能采用太小的初始值.

接触对建立后,可用CNCHECK和CHECK命令进行检查,根据检查结果对上述单元关键字和实常数的定义做适当地修改.

4 ANSYS建模思路

ANSYS建模思路决定着所建模型的合理性与准确性.由于Y形圈在实际安装过程中会出现大变形,如果采用刚体-刚体接触消除初始渗透直接得到预应力的方法,显然不太合理.模拟现实安装步骤,得到Y形圈模型(轴对称模型)的预应力和预变形的过程如下.

(1)Y形圈、端盖、活塞杆均按标准尺寸进行建模,Y形圈已安装于端盖密封沟槽内,活塞杆尚未安装.这样Y形圈和缸盖之间会产生初始渗透,如图1所示.

图1 Y形圈、端盖和活塞杆建模前的位置关系Fig.1 Position of Y-ring,end cap and piston rod before modeling

(2)建立接触对.

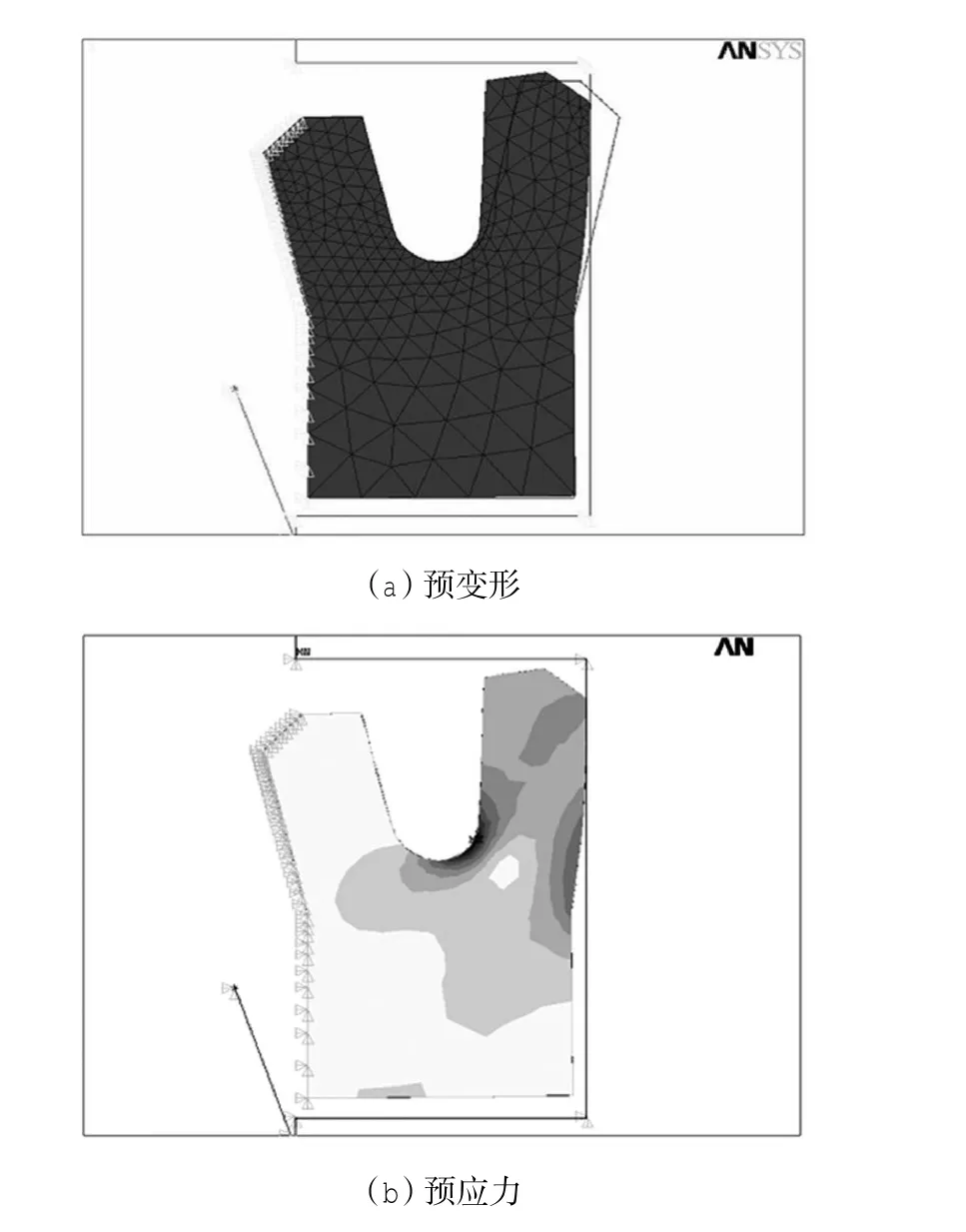

(3)将端盖和Y形圈的内侧固定(所有自由度设为0),作为第1载荷步求解,得到Y形圈和端盖接触后的预变形和预应力,如图2所示.

(4)将上一载荷步设定的Y形圈内侧的固定约束缓慢撤除(Ramping方式,如用stepping方式直接撤除,求解过程不易收敛),作为第2载荷步求解,得到Y形圈不加任何约束时的预变形状态和预应力分布,如图3所示.

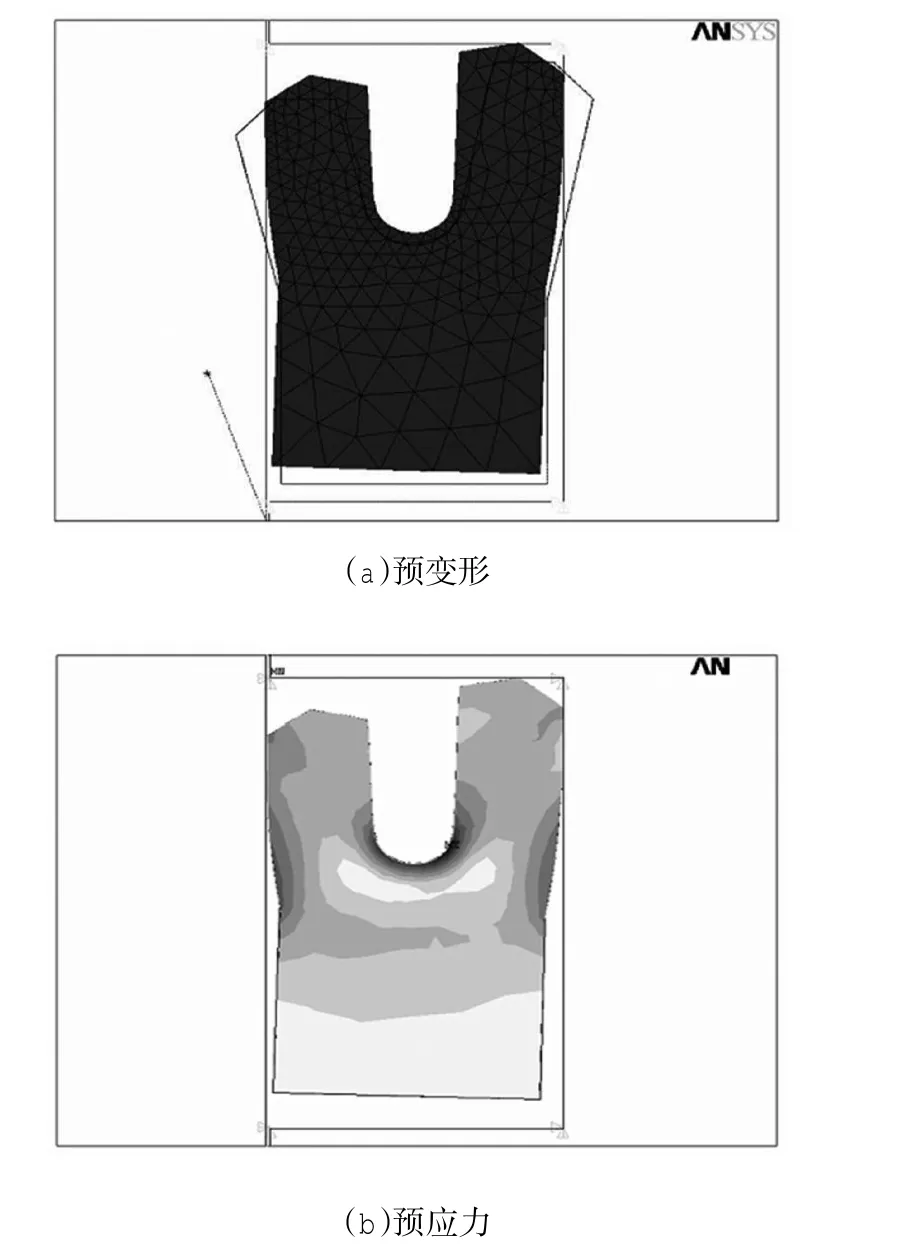

(5)为活塞杆指定适当的轴向位移,将其装入端盖内,Y形圈与活塞杆接触,作为第3载荷步求解,得到Y形圈在活塞杆和缸盖的挤压下的预变形状态和预应力分布,如图4所示.

图2 Y形圈内侧固定后的预变形状态和预应力分布Fig.2 Predeformation status and prestress distribution after inner side of Y-ring being fixed

图3 Y形圈无任何约束时的预变形状态和预应力分布Fig.3 Predeformation status and prestress distribution after removed fixed degrees of freedom of inner side of Y-ring

图4 建模完成后Y形圈的预变形状态和预应力分布Fig.4 Predeformation status and prestress distribution of Y-ring after initial modeling finished

(6)含预应力和预变形的Y形圈的ANSYS建模完成,可以在此基础上进行后续分析.

5 结束语

由于Y形圈结构、材料的特殊性,在初始建模过程中,按照现实中的安装过程来得到其预应力与预变形并得到收敛结果不是很容易,想要得到精度较高的ANSYS模型就需要反复修改已定义的各项参数值.本文重点分析含预应力的Y形圈在ANSYS建模过程中需要注意的关键问题和合理方法,为刚体-柔体接触类型中含预应力实体的有限元建模提供了参考.

[1]张亚欧,谷志飞,宋勇.ANSYS 7.0有限元分析实用教程[M].北京:清华大学出版社,2004.

[2]谌彪,张赞军,杨建勇,等.静密封条件下Y形橡胶密封圈有限元分析[J].润滑与密封,2009,34(3):72-75.

[3]王杰,谢禹钧.关于橡胶O形密封圈的分析[J].辽宁石油化工大学学报,2008,28(4):48-50.

[4]杨春明,谢禹钧.基于ANSYS的橡胶O形密封圈的密封性能有限元分析[J].弹性体,2010,20(3):49-52.

[5]刘萌,王青春,王国权.橡胶Mooney-Rivlin模型中材料常数的确定[J].橡胶工业,2011,58(4):241-245.

[6]杨晓翔.非线性橡胶材料的有限元方法[M].北京:石油工业出版社,1999.

[7]何春明,郑慕侨.测定橡胶Mooney-Rivlin模型常数中一种新方法[J].北京理工大学学报,1997,17(2):142-145.

[8]左亮,肖绯雄.橡胶Mooney-Rivlin模型材料系数的一种确定方法[J].机械制造,2008,46(7):38-40.