航空发动机涡轮部件断裂分析

2013-10-27贺孝涛

贺孝涛

(海军装备部,陕西 西安 710021)

1 引言

航空发动机涡轮部件工作环境恶劣,失效概率高,模式复杂。分析研究其失效模式,总结失效特点和规律,对于提高发动机制造水平,确保飞行安全具有重要意义。

某航空发动机在外场工作500多h,地面开车检查时,滑油压力告警灯亮,收油门后,滑油压力告警灯不灭,且超温灯亮,T6温度迅速上升,800℃以上时间约2min,最高1037℃。同时发现尾喷口内有大量金属碎块,低压涡轮Ⅱ级转子(以下简称低涡Ⅱ转)叶片打伤变形,同时有严重的叶片断裂和掉块现象,放气活门随动杆断裂。

该发动机高压涡轮Ⅰ级导向(以下简称高涡Ⅰ导)叶片为钴基铸造高温合金,其余3级导向叶片和高压涡轮Ⅰ、Ⅱ级转子叶片均为镍基铸造高温合金,低压涡轮Ⅰ、Ⅱ级转子叶片为镍基锻造高温合金。放气活门随动杆材料牌号为1Cr12Ni3MoVN。

通过现场勘查、断口分析、金相检查等手段,确认了本次发动机零部件的失效模式和主要原因。

2 故障调查

2.1 现场勘查

经现场勘查,涡轮部件损坏严重,表面有沉积物。

高涡Ⅰ导叶片和高压涡轮Ⅰ级转子(以下简称高涡Ⅰ转)叶片正常,未见掉块及断裂现象,表面呈土黄色。

多片高压涡轮Ⅱ级导向(以下简称高涡Ⅱ导)叶片叶身排气边掉块,掉块处有渗层鼓包起皱现象,叶身呈灰绿色或暗红色。

所有高压涡轮Ⅱ级转子(以下简称高涡Ⅱ转)叶片均由叶身中部断裂,宏观形貌基本相似,呈阶梯状,断口粗糙,为灰绿色。

多片低压涡轮Ⅰ级导向(以下简称低涡Ⅰ导)叶片排气边中部掉块,叶背面有大量黑色粘着物。

全部低压涡轮Ⅰ级转子(以下简称低涡Ⅰ转)叶片均由叶身中部断裂,断口形貌相似,均呈灰色,断面粗糙,呈颗粒状,未见疲劳断裂特征。

个别低压涡轮Ⅱ级导向(以下简称低涡Ⅱ导)叶片打伤、变形,未见断裂现象。

多片低涡Ⅱ转叶片打伤变形,未见断裂现象。

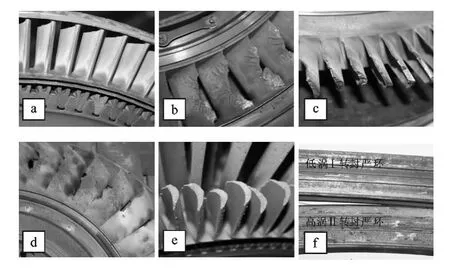

高涡Ⅱ转和低涡Ⅰ转封严环内壁有严重摩擦痕迹和金属覆盖,局部区域的金属覆盖物剥落,呈金黄色高温形貌。各级叶片宏观形貌如图1所示。

2.2 失效零部件分析

2.2.1 断口分析

放大观察所有涡轮部件断口。

其中3级涡轮导向叶片出现掉块,掉块断口均位于叶片排气边,尺寸不一,其断口粗糙,表面有氧化色和金属粘接物,断口局部可见塑性变形,均属过载断裂。

图1 裂纹宏观形貌

高涡Ⅱ转和低涡Ⅰ转叶片全部由叶身中部断裂,断裂处无塑性变形、缩颈特征,进气边未见横向裂纹和与进气边呈45℃角的变形沟线,放大镜观察所有高涡Ⅱ转叶片和低涡Ⅰ转叶片断口,其断口形貌相似,有轻微氧化色,断口粗糙,断面有明显扩展棱线及台阶汇聚于叶背,为断裂起始处,向叶盆扩展。

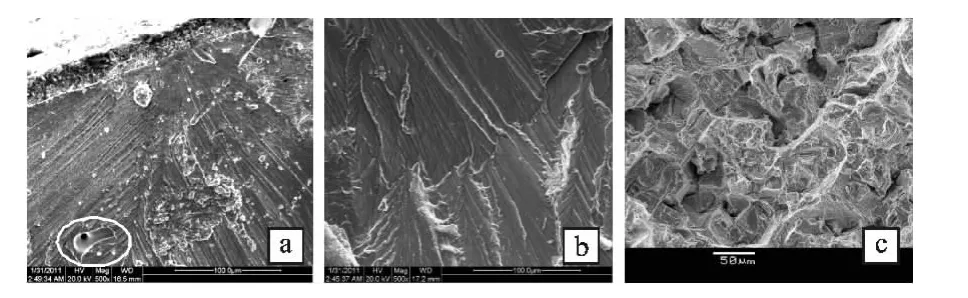

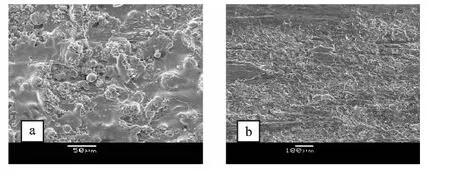

扫描电镜显微观察高涡Ⅱ转叶片断口起源于叶背,线源,源区未见材料冶金缺陷,向叶盆方向扩展,扩展区疲劳特征不明显,有明显滑移台阶和河流花样,断口局部可见熔融孔洞(见图2)。分析认为高涡Ⅱ转叶片应属低周疲劳断裂,断口有过烧特征。

图2 高涡Ⅱ转叶片断口形貌

扫描电镜显微观察低涡Ⅰ转叶片断口形貌(见图3a)。断口由叶背起裂,向叶盆方向扩展,显微形貌为沿晶断裂特征,断口未见疲劳特征及冶金缺陷(见图3b)。分析认为属过载断裂。

图3 低涡Ⅰ转叶片断口形貌

2.2.2 组织分析

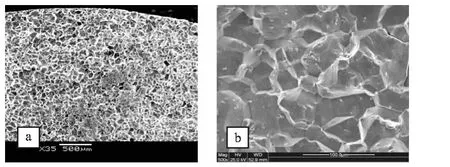

由各级叶片叶身取样进行了显微组织和硬度检查,对各级叶片超温状态进行了评价,结果如表1所示。部分超温叶片组织如图4所示。

表1 各级涡轮叶片组织、硬度和超温状态

由表2和图4看出,高涡Ⅱ导叶片、高涡Ⅱ转叶片出现超温过烧;低涡Ⅰ导叶片、低涡Ⅰ转叶片出现超温过热;其余各级叶片均未见超温过热迹象。

2.2.3 涡轮封严环分析

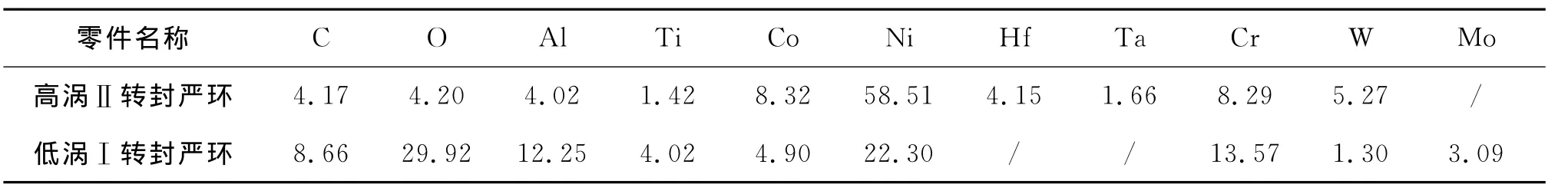

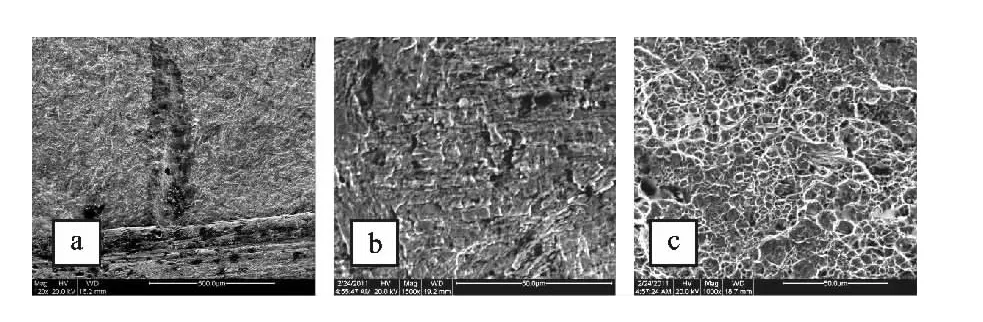

对摩擦和覆盖物沉积严重的高涡Ⅱ转和低涡Ⅰ转封严环进行了表面状态分析。图5为两级封严环表面显微形貌,其表面有较重摩擦损伤和大量金属熔滴粘附。

对涡轮封严环表面粘附熔滴进行能谱分析,结果如表2所示。结果表明,高涡Ⅱ转封严环表面粘接物主要为高涡Ⅱ转叶片材料,低涡Ⅰ转封严环表面粘接物主要为低涡Ⅰ转叶片材料。

表2 涡轮封严环表面粘接物能谱分析结果(质量分数/%)

图4 超温叶片显微组织

图5 两级涡轮封严环表面显微形貌

2.2.4 放气活门随动杆断口分析

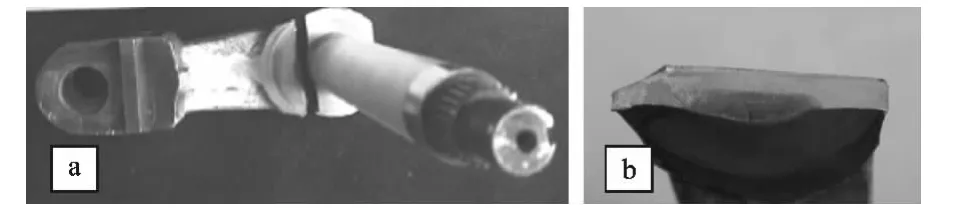

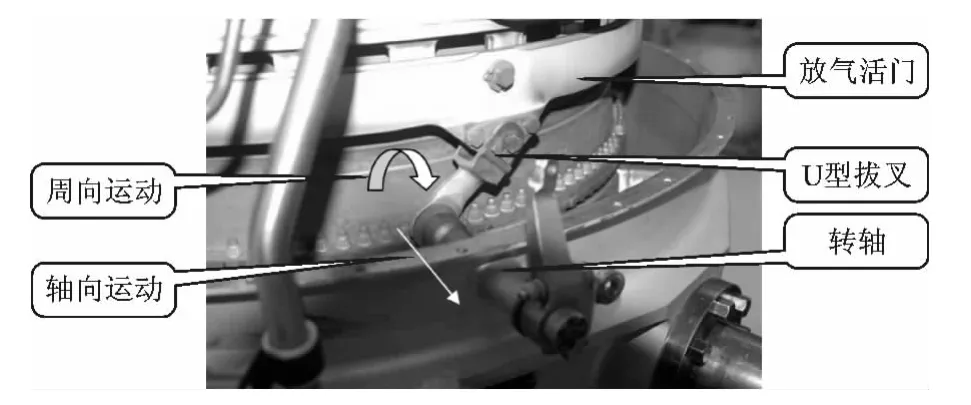

放气活门随动杆在退刀槽内侧转接R处断裂,断口较平坦,未见明显塑性变形,源区附近呈黄色,断面有明显疲劳弧线特征,疲劳扩展充分,占整个断口面积的4/5,属疲劳断裂(见图6)。显微观察,疲劳源为多源、线源,起源于较深加工刀痕,源区未见材料及冶金缺陷,疲劳扩展前期及后期均可见疲劳条带,后期疲劳条带较细密,瞬断区为韧窝特征(见图7)。放气活门随动杆材质检测正常。

放气活门随动杆多源起裂表明起始应力较大,疲劳扩展充分,扩展后期疲劳条带细密,表明该件疲劳断裂具有高周疲劳扩展的特点。

图6 放气活门随动杆断裂位置及断口形貌

3 分析与讨论

3.1 超温状态与涡轮叶片断裂关系

图7 放气活门随动杆断口显微形貌

根据第1节对各相关零件的分析,可以看出发生失效的涡轮部件中,除高涡Ⅱ转叶片属低周疲劳断裂外,各导向叶片及低涡Ⅰ转叶片属过载断裂。依照断口判断的基本原则,涡轮部件中的首断件为高涡Ⅱ转叶片。断口分析表明所有高涡Ⅱ转叶片断裂模式相同,不存在断裂的先后,属几乎同时发生的。

组织分析表明,高涡Ⅱ转叶片出现超温过烧,因此需要判断高涡Ⅱ转叶片断裂与超温过烧的关系。一般而言,热损伤引起的疲劳断裂具有如下特征:①断裂部位通常处于叶身中部高温度区;②断裂起始于进气边边缘,源区呈深黑色,氧化严重,扩展区断面较平坦,颜色比源区浅,有疲劳弧线,瞬断区粗糙;③源区为沿晶韧断,晶界存在初熔特征,扩展区有疲劳条带;④大部分叶片进气边存在横向裂纹,少则一条,多则十几条,断口形貌相似;⑤叶片高温区出现γ′相长大、回溶,γ+γ′共晶初溶及晶界变粗、熔化特征。本次失效高涡Ⅱ转叶片均沿叶身中部高温区折断,断口存在氧化及初熔,但断口附近未发现变形沟线,横向裂纹及沿晶韧断等特征,与一般热损伤引起的疲劳部分特征吻合,部分特征有别,不能充分说明超温热损伤是导致所有高涡Ⅱ转叶片出现低周疲劳断裂的原因。

涡轮转子在正常工作情况下,转子与封严环有一定间隙,允许摩擦到叶冠顶面的封严齿,但这种摩擦是轻微的,不会造成封严环表面出现严重摩擦。但涡轮封严环表面实际存在严重摩擦,并有金属熔化,且熔化金属以本级别叶片材料为主,表明涡轮叶片与封严环发生了严重摩擦。装机叶片尺寸复查表明所有叶片尺寸正常,不存在导致摩擦的可能,所以,涡轮叶片在断裂之前超温伸长是其与封严环产生严重摩擦的唯一原因。由此看来,涡轮部件的失效过程因该是:首先是发动机超温,引起涡轮转子伸长,使得叶片与涡轮封严环出现严重摩擦,摩擦产生的附加弯曲应力作用于叶身,在叶片温度最高,强度薄弱的叶身中部发生断裂。高涡Ⅱ转叶片低周疲劳断裂,反映出这种超温伸长是一个逐步严重的过程,也就是随着温度的增长,摩擦附加弯曲应力的逐步增长,进而疲劳断裂的过程。

上述分析表明,超温过热引起叶片伸长是导致高涡Ⅱ转叶片全部疲劳断裂的原因。高涡Ⅱ转叶片断裂后致使发动机做功下降,出现热量积聚,引起了涡轮部件进一步的超温过烧、过热,才有过热超温集中在高压Ⅱ导叶片、高涡Ⅱ转叶片、低涡Ⅰ导叶片、低涡Ⅰ转叶片的可能,并在摩擦附加弯曲应力作用下引起低涡Ⅰ转叶片过载断裂。

3.2 涡轮超温原因分析

超温过热引起叶片伸长是导致涡轮部件失效的主要原因,而涡轮超温的因素有很多,如燃油雾化不良等。

根据发动机结构分析(见图8),放气活门随动杆一端为转轴,另一端为U型拨叉。其中转轴通过外花键与防喘调节系统的放气活门控制杆相连接,U型拨叉与放气活门相连。转轴在防喘调节系统的带动下转动,使U型拨叉摆动,从而带动放气活门运动,以达到开、关放气活门的目的,将集气腔的多余空气放到外涵道中,实现内涵压力的调节。

图8 放气活门随动杆结构示意图

当放气活门随动杆断裂后,放气活门无法工作,内涵压力增大,致使高压气流进入燃烧室,发动机涡轮温度提高,导致涡轮部件超温。所以放气活门随动杆断裂是导致涡轮超温的主要原因。

调查分析认为放气活门随动杆多源起裂表明起始应力较大,除与R处刀痕有关外,与放气活门随动杆工作时,U型拨叉根部承受较大的弯曲应力和扭转应力有关,而这种附加应力主要来源于装配。

综上可见,本台发动机放气活门随动杆疲劳断裂是导致涡轮部件超温断裂的主要原因。

4 结论及建议

基于前文所作分析,有如下建议:

(1)放气活门随动杆疲劳断裂是导致涡轮部件超温断裂的主要原因;

(2)装配引入较大附加应力是放气活门随动杆疲劳断裂的主要原因,转接R处较深加工刀痕促进了疲劳裂纹的萌生;

(3)加大放气活门随动杆的转接R,提高加工表面质量,控制放气活门变形量及摇臂轴的轴向位置度,有利于减小附加弯曲应力,避免随动杆早期疲劳断裂。

[1]张栋,钟培道,陶春虎.失效分析[M].北京:国防工业出版社,2004:63.

[2]陶春虎,钟培道,王仁智,等.航空发动机转动部件的失效与预防[M].北京:国防工业出版社,2000.

[3]杨健,孙智君.某航空发动机涡轮叶片的断裂分析[J].理化检验:物理分册,2012,48(8):538-542.

[4]张庆民,张万秋,王立波.发动机涡轮Ⅱ级叶片断裂原因分析[J].失效分析与预防,2010,5(1):35-38.

[5]卢文海,刘丽玉,白明远.发动机燃气涡轮叶片断裂分析[J].失效分析与预防,2010,5(4):252-256.