∅630 mm皮尔格热轧周期轧管机的优化设计

2013-10-26罗涛谢贻

罗 涛 谢 贻

中国第二重型机械集团公司,四川618000)

∅630mm皮尔格热轧周期轧管机的优化设计

罗 涛 谢 贻

中国第二重型机械集团公司,四川618000)

∅630 mm皮尔格热轧周期轧管机是周期轧管生产线中的关键设备。其生产的管材规格范围大、品种多,既可生产管材,也可生产棒材。根据周期轧管机的工作特性,对轧管机各个部分的设计提出了特殊要求。本文主要阐述了在设计过程中对周期轧管机各个部分进行的优化设计,不仅满足了现场使用要求,也使整台轧管机的整体设计具有最佳性价比。

皮尔格热轧周期轧管机;有限元分析及计算;冲击载荷;优化设计

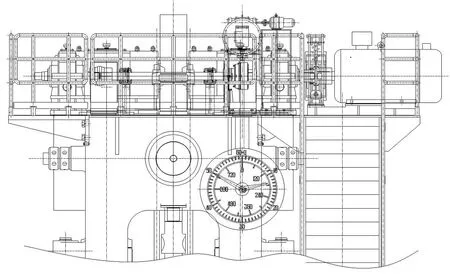

∅630mm皮尔格热轧周期轧管机组为某特种钢管有限公司新上生产线,主要是为满足市场对高强度、高压力、大口径合金钢、不锈钢等特种无缝管材的需求。其中的关键设备“∅630 mm皮尔格热轧周期轧管机”是目前国内最大的周期热轧管轧机,属国内首次自主设计。 该机组产品为外径∅273 mm~∅720 mm,壁厚10 mm~80 mm,长度3 mm~12 m的不锈钢及合金钢热轧无缝钢管,及外径为∅250 mm~∅500 mm的不锈钢及合金钢锻造棒材。

由于热轧周期轧管机生产管材时是以周期锻轧的方式进行,具有锻轧的特性,所以在生产过程中会周期性产生较大的冲击力,这对轧管机的设计提出了特殊要求。为了满足设备的实际需要,在设计过程中不断对轧管机的各个部分进行优化,对主要零部件采用有限元分析计算,使其既满足强度需要,也符合结构与尺寸的双重限制,力求达到最佳性价比。实践证明,经过优化设计的轧管机在现场使用良好,生产的产品质量优良,取得了良好的经济效益和社会效益。

以下是对部分主要零件、主要设备结构进行优化设计的过程。

1 对主要零件的优化设计

1.1轧辊

由于皮尔格热轧管轧机生产的管材规格范围大,相对应的轧辊尺寸品种繁多,轧辊消耗大。在轧辊设计中,既要轧辊满足强度的要求,还要尽量减小轧辊重量,提高轧辊的使用寿命,以降低生产成本。

初步设计时确定了轧辊辊径尺寸,并初定辊径部分结构。

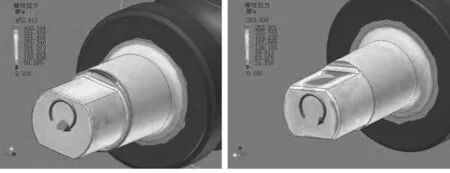

经过有限元计算,此时最大等效应力值已经超过了材料的屈服极限,同时在扁头与辊颈衔接处的倒圆上产生应力集中,这种结构设计在使用中会出现问题。通过对辊颈及倒圆部分的尺寸及结构进行优化,使最大等效应力降至许用范围。见图1。

1.2轨座

轨座是承受设备静载荷的主要零件,在轧制状况异常时还要承受轧制力的冲击。

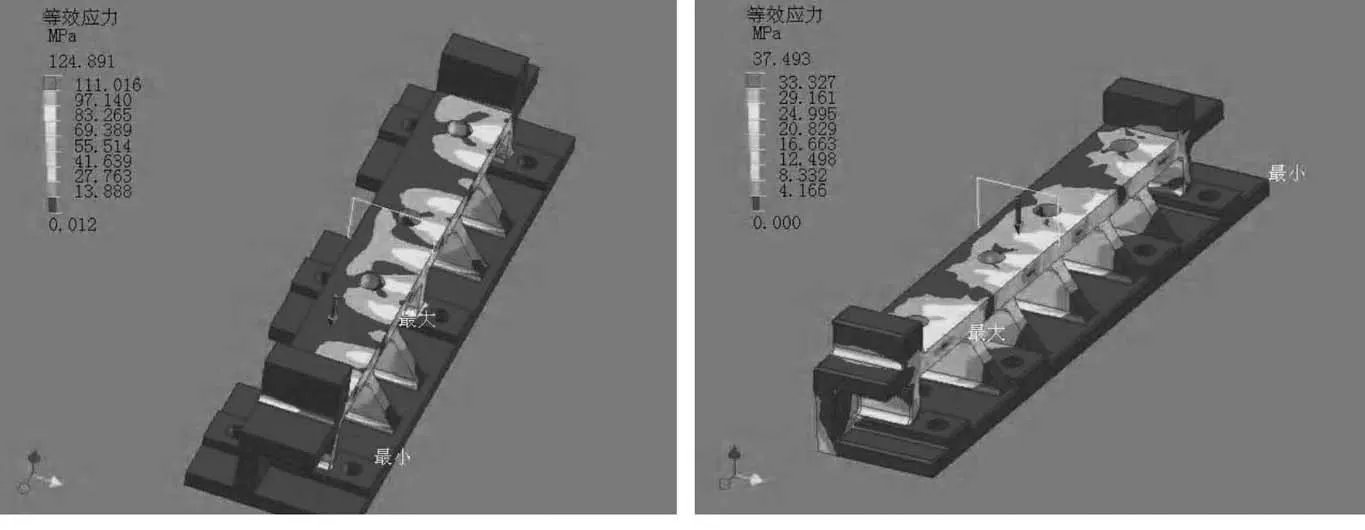

初步设计后,将轨座进行有限元分析,显现部分点应力偏高,通过分析应力偏高点的分布,发现主要集中在中间的筋板及地脚螺栓孔附近。通过对筋板及地脚螺栓孔布置重新优化,并将部分应力值极低的部分去除后,成功地降低了最大等效应力值。见图2。

辊颈分析图 优化后的分析图图1 轧辊辊颈有限元分析图Figure 1 Finite element analysis drawing of roll neck

优化前 优化后图2 轨座有限元分析图Figure 2 Finite element analysis drawing of rail support

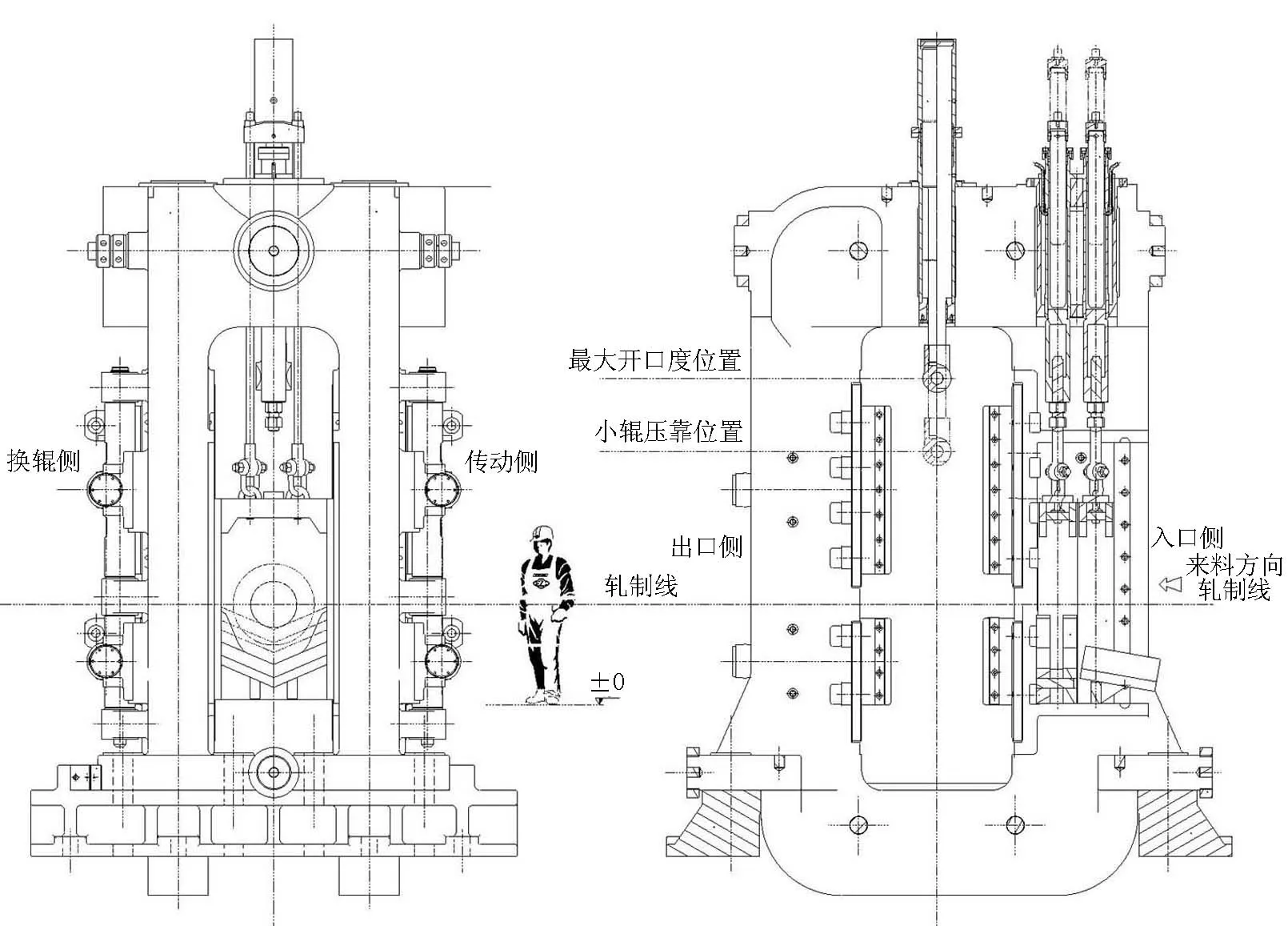

图3 机架初始方案图Figure 3 Primary project drawing of housing

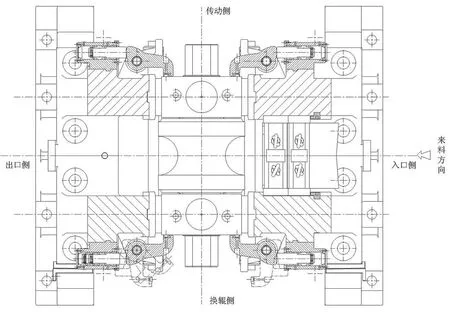

1.3机架

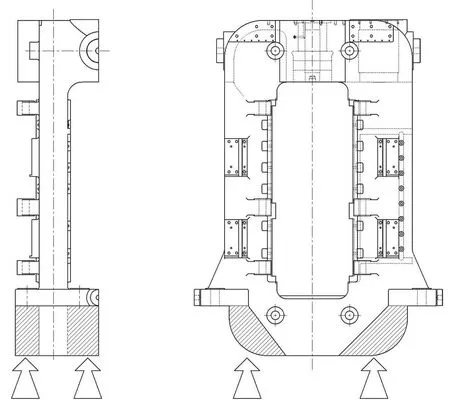

初步设计时,确定皮尔格热轧管轧机机架结构见图3。

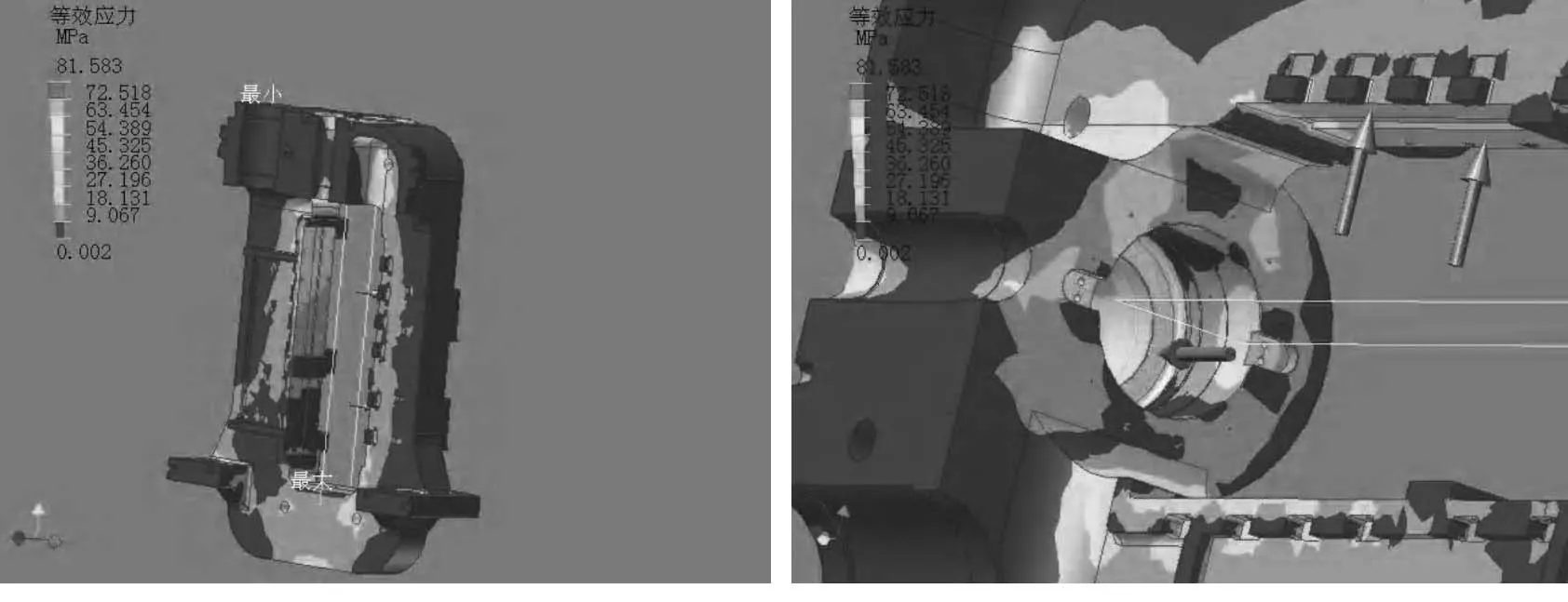

初步设计的机架重量超过了当初确定的重量。经过对机架的有限元应力点分析,压下螺母孔顶部的应力值较高,图3中箭头所示阴影部分应力值较低,故而优化方案为改进压下螺母孔顶部结构,削除应力点较低部位的体积。在满足机架的实际使用要求情况下,单个机架的重量减少30t。优化后的机架应力分析见图4。

图4 机架有限元分析图Figure 4 Finite element analysis drawing of housing

图5 脱管叉装置结构示意图Figure 5 Structural sketch of mandrel stripper fork device

2 脱管叉装置结构设计

当毛管裹着芯棒被送入轧管机进行轧制时,在入口侧设有脱芯棒装置将芯棒逆向回拉,使轧件、轧管机和芯棒均要承受巨大的轴向力,此时芯棒的重量及轴向力要完全由脱管叉装置来平衡及承载;但在实际工作中,脱管叉装置只能布置在轧管机及导槽升降装置之间,空间的位置狭小,工作条件恶劣,这给该装置的布置及设计带来了更多的约束和难度。

脱管叉装置由提升液压缸、托管叉、托管架、连接梁及导槽固定梁组成,见图5。经过对整个装置各零部件的强度计算分析,最终该装置所承受的复合力通过固定梁、导槽及固定键传递至机架,较好地解决了承受脱棒时冲击力的问题。

3 轧辊轴向锁紧装置结构设计

由于周期轧管机的工作特性,轧管机在工作中要承受极大的轴向载荷和冲击载荷,所以防止轧辊轴向串动的锁紧装置就不能采用传统方式的结构。

解决方案是:

(1)在轧机传动侧和操作侧均设有轴向锁紧装置;

(2)通过结构优化,将锁臂液压缸固定在机架上;

(3)锁紧臂板铰接在固定于机架上的旋转销轴上,由柱塞缸推动进行锁紧。锁紧臂板与轧辊轴承座接触面、液压缸柱塞面均设计为球面,具有良好的自位性;

(4)锁臂液压缸为双向柱塞缸;

(5)在锁臂液压缸的液压回路上进行特殊设计,使轴向锁紧装置工作更平稳。

锁紧缸结构示意图见图6。

4 压下装置设计

周期轧管机的来料品种繁多,规格范围大,有连铸圆坯、锻坯、多边形圆钢锭、离心浇注空心坯等,因此对轧管机的压下装置设计也提出了新的要求。

对应设计方案为:

(1)提高压下电机功率,增大压下能力;

(2)在压下减速机侧端设计了回松出轴及回松扳手,有效解决了座辊或卡钢现象。

压下装置结构示意图见图7。

图6 锁紧缸结构示意图Figure 6 Structural sketch of lock hydraulic cylinder

图7 压下装置结构示意图Figure 7 Structural sketch of screwdown device

5 结论

设计过程中,在满足用户要求的同时,对主要件进行了有限元分析。根据分析结果进行了优化设计,使整个轧机结构更加合理,实现了稳定轧制,保证了轧制质量,还可以扩大轧机的生产能力和规格品种,有效的降低制造和轧机运行成本,取得了良好的经济效益和社会效益。

编辑 傅冬梅

Optimization and Design of ∅630 mm Piliger Hot Rolling Rotary Forging Mill

LuoTao,XieYi

∅630 mm piliger hot rolling rotary forging mill is the vital device for rotary forging mill production line, the mill could produce both tubes and bars possessed of large extents of size specification and various types. According to performance characteristic of rotary forging mill, special demands on components design have been put forward. The paper described mainly the optimization and design regarding to sections of rotary forging mill, which satisfied operation requirement at work site, and provided optimization for integrity design of complete set of forging mill as well.

piliger hot rolling rotary forging mill; finite element analysis and calculation; impact load; optimization and design

TF302

A

2012—09—26