蒸氨塔冷凝器的优化设计

2013-10-25屈英琳程娅楠

屈英琳,程娅楠,吴 坤

(1.北京广厦环能科技有限公司,北京 100083;

2.四川天一科技股份有限公司工程公司,四川 成都 610225)

氨碱法纯碱生产中,NH3是作为中间介质存在,在工艺生产过程中它周而复始不断循环,而这一循环也是借助于蒸馏过程来实现的。从溶液中将NH3驱出,是一个复杂的处理过程,并需要庞大的设备,它往往关系到工艺、设备设计的成败。为此,对氨碱法生产而言,人们毫无例外地把蒸氨工艺操作视为重要工序之一[1]。因此人们十分重视对氨的回收,寻求合理的工艺装置,尽可能地实现节能、高效、低耗。

1 蒸氨塔冷凝器两种冷凝方式的比较

蒸氨塔冷凝器的作用是:第一,将蒸氨出气冷却到规定的温度范围,同时使气体中水汽大量冷凝,NH3及CO2得到浓缩;第二通过对母液及各段冷却水的预热或加热,使出气的热量得到回收利用,降低一部分蒸汽热量。

蒸氨塔冷凝器最早采用的是箱式冷凝器,这种型式换热器传热效率差,成本较高。如今随着强化技术的发展,现在多采用固定管板波纹管式换热器,这种冷凝器的特点是传热效率高,使用寿命长,设备成本低。固定管板式波纹管换热器有两种安装方式,一种是直接放到蒸氨塔顶部,这种安装方式易于管道的布置,也节省空间。另一种是放在蒸氨塔的旁边。这种方式检修方便,但需要的空间较大,管道布置较为复杂。

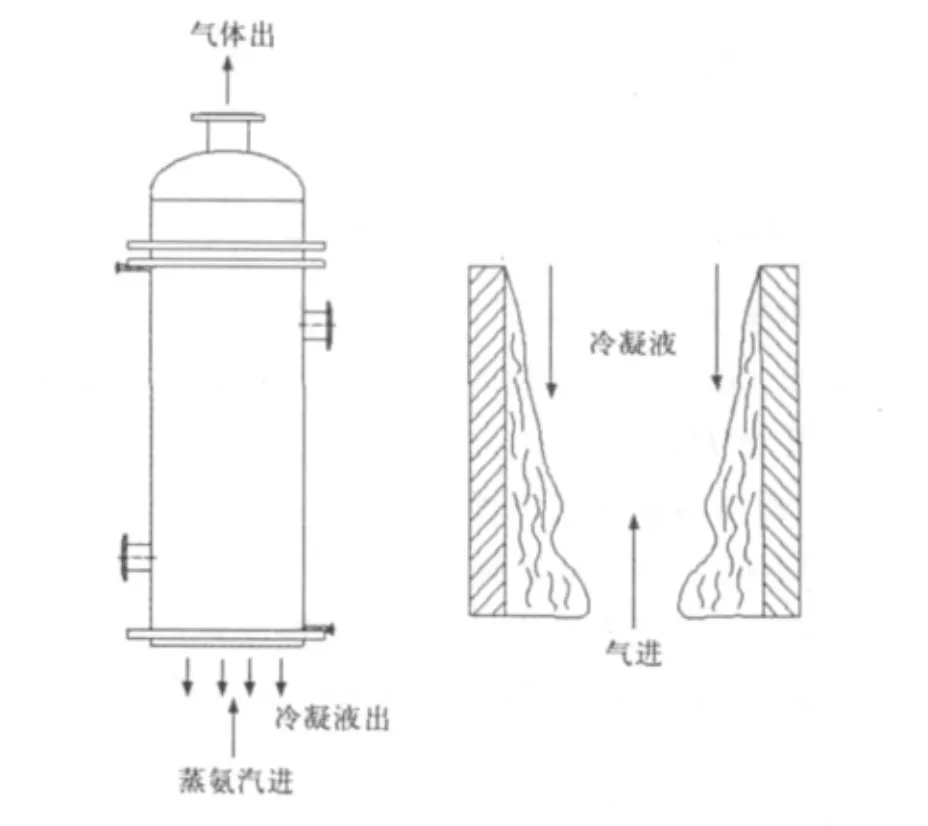

直接安装在蒸氨塔塔顶的冷凝器,一般蒸氨汽走管程,母液走壳程,蒸氨汽从蒸氨塔顶出来后直接进入冷凝器,蒸氨汽经冷凝后,冷凝液直接回到塔内。NH3、CO2等气体从冷凝器上部出去后直接进入下一系统,这种冷凝方式叫回流冷凝,如图1所示。将冷凝器放在蒸氨塔旁,一般采用的是顺流冷凝,蒸氨气可以走壳程也可以走管程。根据工艺要求而定。

图1 回流冷凝示意图

回流冷凝与顺流冷凝相比,在相同的流量下回流冷凝传热效率高于顺流冷凝20%左右,但压降在此条件下也明显高于顺流冷凝,

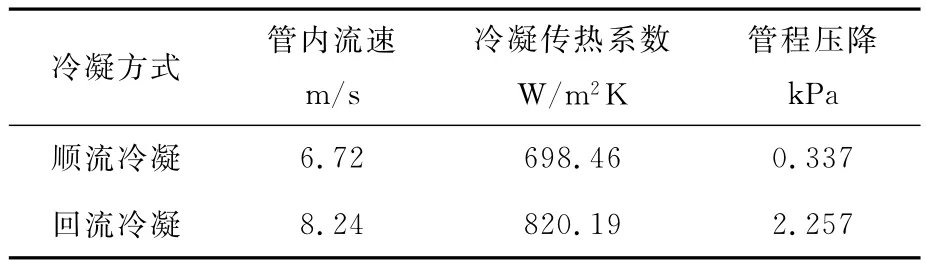

例如:在绝压110kPa下,蒸氨气量为20 000 kg/h,温度由85℃降低到58℃。换热器直径为DN1800,换热管规格为φ32×1.0,换热管管长为6m,换热面积652m2。该设备采用回流冷凝和顺流冷凝两种冷凝方式,由HTRI计算结果如表1。

表1 回流冷凝和顺流冷凝比较

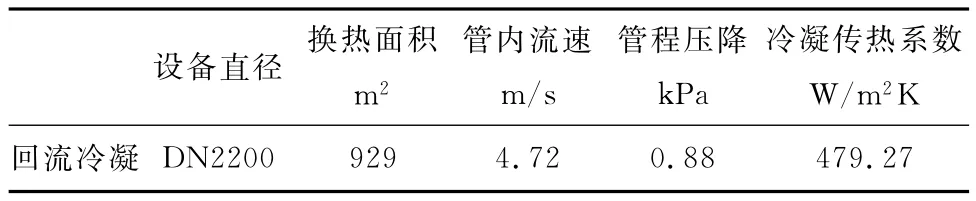

从以上计算结果分析,采用顺流冷凝,无论从管内流速和压降都能满足工艺要求。若采用回流冷凝方式,虽然传热完全能够满足工艺要求,但由于管内流速高导致压降大,气体带液量也较大,这在工艺上是不允许,采用回流冷凝合理的方案计算结果见表2。

表2 回流冷凝方案

从以上计算结果看,采用回流冷凝的方式需要的换热面积要高于采用顺流冷凝方式的40~50%,设备成本也同比例的增加,因此在压降要求较严格的场合或真空操作的情况下,不建议使用回流冷凝的方式。

2 回流冷凝器设计注意事项

对于大多数氨碱厂冷凝器一般都是直接放到蒸氨塔上,采用回流冷凝的方式,那么在设计时要注意以下几个方面:

2.1 管内蒸氨汽的流速

回流冷凝的特点是气液两相是逆流流动,气体从下往上,冷凝液从上往下,若气体流速过高则会将冷凝液带入到吸氨装置中,这种情况不仅会导致冷凝器传热效率下降,压降增加,直接影响产能,增加能耗;同时也会降低盐水的吸氨效果。因此我们在设计时首先要考虑管内流速,用HTRI设计时,要求的管内流速非常低,要低于2m/s,这在实际设计中是不可行的,由于流速越低传热效率越差,若按此标准进行设计换热面积太大,从工程上讲无法实现,根据经验一般气体流速不高于5m/s,比较合理。

2.2 压降

蒸氨塔塔顶冷凝器蒸氨气侧工作压力一般是常压和微负压,对于蒸氨系统压力损失要求比较严格,允许压降一般不超过5kPa,

真空蒸馏冷凝器允许压降一般不超过1kPa。采用回流冷凝压降要远远高于顺流冷凝。因此对于工艺设计人员,这一点是必须要注意的问题。

2.3 减小带液量

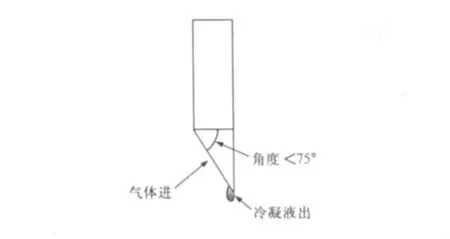

为了尽量的减小带液量,我们除了从流速上去控制以外,还可以采用一些其它的方法,例如:在蒸氨汽的入口进入将换热管伸出管板部分的换热管下端切一个角度如图2所示,角度小于75°。但采用这种方式制造难度较大。

图2 换热管下端切一个角度

3 结 论

蒸氨塔冷凝器采用何种形式的冷凝方式,要根据实际操作工况和现场条件来综合考虑,回流冷凝的方式一般用于带压操作工况,对于真空蒸馏推荐采用顺流冷凝。

[1] 大连化工研究设计院.纯碱工学(第二版)[M].北京:化学工业出版社,2003