基于2种变速变桨距方法的双功率流风力发电系统功率控制

2013-10-24朱瑛,程明,花为,王伟

朱 瑛,程 明,花 为,王 伟

(东南大学 电气工程学院,江苏 南京 210096)

0 引言

双馈风力发电系统和永磁直驱风力发电系统是目前应用最广泛的2种变速恒频风力发电系统[1]。这2种系统在理论与实际应用中各有优缺点:一方面,双馈风力发电系统可实现有功、无功的解耦控制,且变频器容量只需风机额定功率的1/3左右,但由于风力机转速较低,双馈发电机需要使用齿轮箱来增速,而齿轮箱易出现故障,导致系统维护成本增大;另一方面,永磁直驱风力发电系统发电效率较高,且省去了齿轮箱,增加了系统可靠性,但缺点是需要全功率电力电子变换器,且电机的体积重量都较大,设计安装较困难。此外,传统的风力发电系统都通过变频器并网,使输出电能的谐波增加,对电网造成一定的污染。同时由于风能的随机性,风力发电系统输入电网功率将随机变化,对大电网稳定性造成一定影响。

针对上述传统风力发电系统的一些缺点,文献[2-3]提出了一种基于电气无级变速器的双功率流风力发电系统DPF-WECS(Dual Power Flow Wind Energy Conversion System)。该系统通过一种双机械端口DMP(Dual Mechanical Port)电机实现了无级变速,即电气无级变速器EVT(Electrical Variable Transmission)[4-6],从而可取代机械增速齿轮箱。在DPF-WECS中,风力机与DMP电机的外转子连接,内转子直接与普通同步发电机相连。若能控制内转子的转速恒定(同步速),即可实现恒压恒频的电能输出。此系统消除了传统风力发电系统中最薄弱的齿轮箱环节,且同时提供机械功率流和电功率流,双功率流可优化功率配置,提高风能利用率。此外,由于此系统由同步发电机直接输出三相电至电网,不经过变频器,因此电能谐波小、质量高。

目前,大型的风力发电系统常见的控制策略为在额定风速以下,保持风力机桨距角不变,使风力机运行在最佳状态以实现最大风能跟踪控制。在额定风速以上,使发电机转速维持在额定转速附近,通过调节桨距角使发电机组输出额定功率[7-12]。而对于本文所研究的DPF-WECS,目前国内外仍处于起步阶段,现有文献大多围绕系统结构、电机本体设计、电磁特性等[13-14],对该系统的变速变桨距等功率控制尚未涉及。因此,本文的研究目标为通过提出有效的变速变桨距功率控制策略,使DPF-WECS在全风速范围内工作在最佳运行状态,以实现最大发电效率。上述问题的解决对该风力发电系统的工程应用具有重要的理论和实际意义。

本文首先分析了DPF-WECS的工作原理,给出了电气无级变速器电机的数学模型;其次提出了2种在全风速范围内的变速变桨距控制策略,即基于功率PID变桨距及叶尖速比法的最大风能跟踪TSRMPPT(Tip Speed Ratio Maximum Power Point Tracking)功率控制和基于转速PID变桨距及电流给定法的最大风能跟踪CG-MPPT(Current Given Maximum Power Point Tracking)功率控制;然后基于MATLAB/Simulink工具箱,建立了一套10kW的DPF-WECS在2种功率控制策略下的仿真模型并完成了仿真研究。为使仿真模型与实际系统更接近,选择了电机本体部分与系统控制部分不同采样率的多采样率仿真模式,最后的仿真结果验证了2种功率控制策略的有效性并通过比较其优缺点,表明基于转速PID变桨距及CG-MPPT的功率控制策略更适合于该新型DPFWECS。

1 DPF-WECS工作原理与数学模型

1.1 DPF-WECS工作原理

DPF-WECS原理图如图1所示,其中作为无级调速器的DMP电机由永磁外转子、绕线式内转子和绕线式定子组成,外转子位于定子和内转子之间。外转子与风力机相连,而内转子与同步发电机相连。由风力机转化过来的机械功率传递路径分为2路:一是机械功率流,即以机械功率的形式,内外转子通过电磁场耦合传递能量;二是电功率流,即通过外转子与定子耦合,由定子绕组、变频器、内转子绕组、滑环来传递能量。

图1 DPF-WECS结构Fig.1 Configuration of DPF-WECS

由于风力机的转速随着风速而变化,导致DMP电机的外转子转速不断变化。然而,通过控制内转子绕组电流频率可使内转子的转速保持恒定,即保证与之相连的同步发电机以恒定同步速工作,从而可输出恒频恒压的三相正弦交流电。

1.2 DPF-WECS能量传递

下面就图1所示的双功率流给出具体的能量传递关系,分析中假设系统无损耗。

风力机输入功率Pm1:

其中,Tm1是永磁外转子转矩,ωo是外转子转速。

绕线式内转子输出功率Pm2:

其中,Tm2是内转子的输出转矩,ωi是内转子转速。

定子绕组输出的外气隙电磁功率Pes:

外转子通过电磁场耦合的机械功率Pd:

其中,Tf1是定子与外转子间的外气隙转矩,Tf2是外转子和内转子的内气隙转矩,因此有Tm1=Tf1+Tf2。

由对DPF-WECS的原理分析,可得输入功率平衡关系式:

假设储能装置储存的功率为Pbs,变换器传递给内转子的功率为Pei,则输出功率关系为:

当风能输入功率大于内转子输出功率时,DPFWECS功率流向如图2(a)所示,定子绕组输出的功率一部分被存储在电池中,另一部分则传递给了内转子;当风能输入功率小于内转子输出功率时,DPFWECS功率流向如图2(b)所示,定子绕组输出的功率不足以满足内转子要求,此时电池将给内转子提供功率。

图2 DPF-WECS功率流向Fig.2 Power flow of DPF-WECS

1.3 DMP 电机数学模型[15]

DMP电机的数学模型在文献[15]有详细推导过程,在此只给出结果。

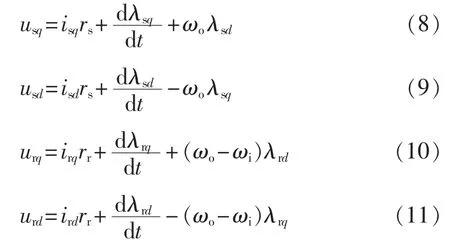

在dq旋转坐标系下,DMP电机的电压方程为:

其中,rs和rr分别为定子绕组和内转子绕组的电阻,ωo和 ωi分别为外转子和内转子转速,isd、isq、ird、irq为dq坐标系下定子绕组和内转子绕组的电流,λsd、λsq、λrd、λrq为dq坐标系下定子绕组和内转子绕组的磁链。

DMP电机外转子和内转子转矩分别为:

其中,np为DMP电机的极对数,λmo和λmi分别为外转子外层和内层永磁体产生的磁链。

2 DPF-WECS变速变桨距功率控制策略

DMP电机包含一个绕线式定子、一个内外都贴有永磁体的外转子和一个绕线式内转子。在电机建模时,可将定子和外转子的组合视为一台外永磁同步电机,而外转子和内转子视为一台内永磁同步电机,即DMP电机等效为2台有联系的永磁同步电机(同一个永磁转子)。此外,由于DMP电机内转子与同步发电机相连,为使发电机输出恒频恒压的电能,需要使内转子的转速保持恒定的同步速。而外转子与风力机相连,转速实时变化,为了能使系统风能利用率最高,在低于额定风速时需对系统进行变速控制,跟踪最大风能;当风速大于额定值时,为保证机组不过载,需进行变桨距功率控制。

2.1 风力机模型

风力机从风能中捕获的机械功率可以表示为:

其中,ρ为空气密度;R为风力机叶轮半径;v为风速;Cp为风力机的功率系数,是叶尖速比λ和桨叶节距角β的函数;ωr为发电机的机械角速度。

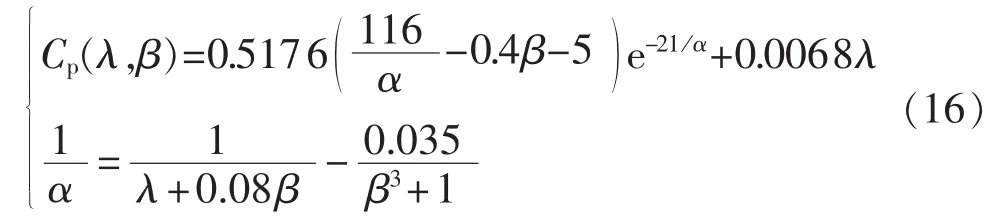

风能利用系数 Cp(λ,β)的经验近似计算公式为[16]:

根据式(16),可得到 Cp(λ,β)曲线如图 3 所示。从图3可看出,风力机桨距角为0°时,风能利用系数Cp值可达到最大,而当桨距角逐渐变大时,Cp相应的最大值不断减小,即风能利用率不断降低。当风速小于额定值时,使风力机桨距角保持在0°,并实现最大风能跟踪,使风能利用率最高。当风速大于额定值时,需调整风力机的桨距角,降低风能利用系数,使发电机转速、转矩及系统输出功率维持在额定值。

图3 风力机的 Cp(λ,β)曲线Fig.3 Cp(λ,β) curve of wind turbine

2.2 内转子控制

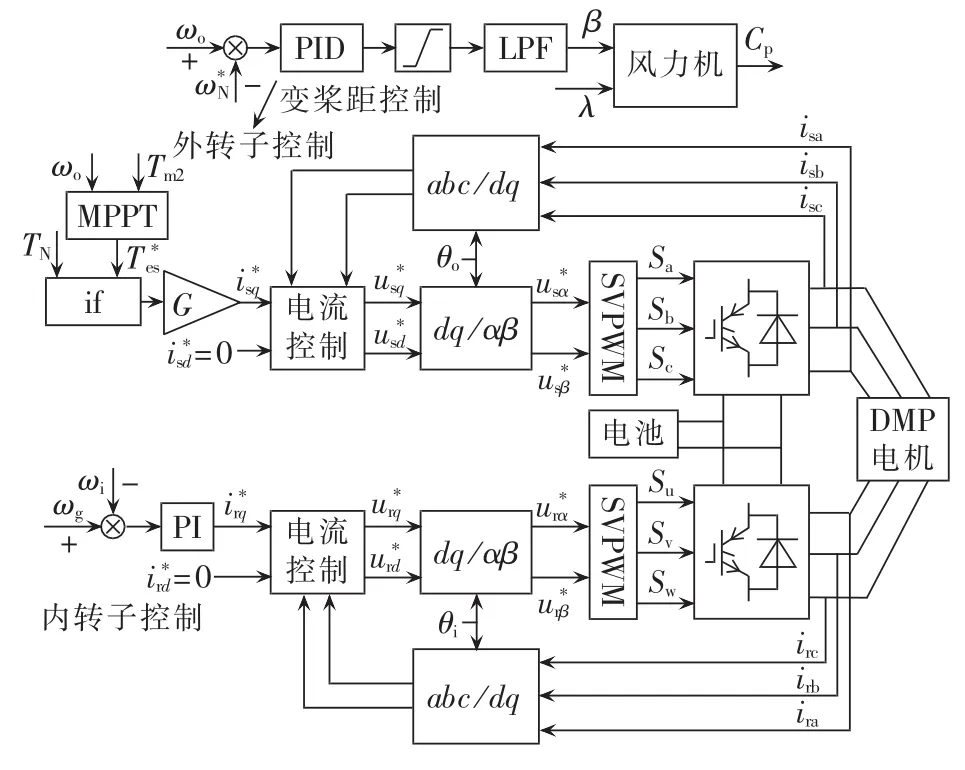

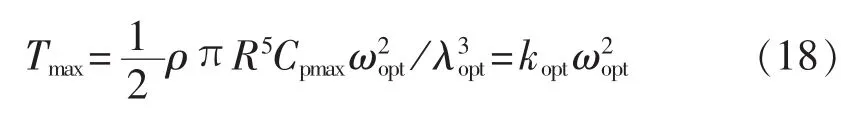

本系统内转子控制可分为离网和并网2种情况,内转子在系统离网情况下控制目标为控制内转子转速为额定转速,其负载转矩则可通过给定值决定。而当系统并网后,内转子的转速根据电网频率固定,其控制目标发生变化,将根据电网需求控制内转子的输出功率,这可通过控制内转子的q轴电流实现。本文提出了内转子离网下的控制策略,2种变速变桨距功率控制方法中内转子的控制策略保持不变,其控制框图如图4和5所示,图中ωg为同步发电机的同步速。

图4 功率PID变桨距及TSR-MPPT控制框图Fig.4 Block diagram of power PID pitch control with TSR-MPPT

图5 转速PID变桨距及CG-MPPT控制框图Fig.5 Block diagram of speed PID pitch control with CG-MPPT

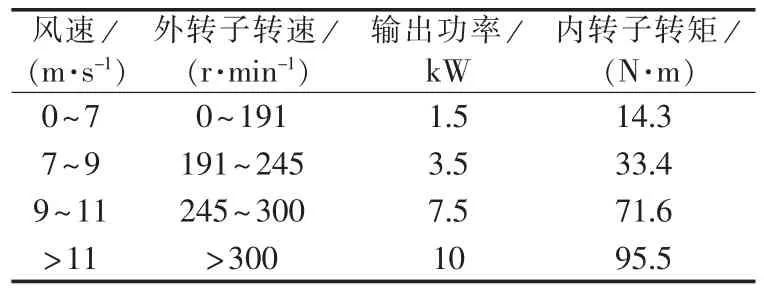

本文中所选取的与内转子直接机械耦合的普通同步发电机的极对数为3,则内转子转速需维持在1000 r/min(我国交流电工频为 50 Hz)。由于蓄电池容量有限,在系统运行过程中不可能无限制对其充放电,因此根据不同的平均风速下风力机能吸收的最大功率,合理给定系统输出功率值,使蓄电池充放电功率在允许范围内。为让系统输往电网功率更平滑、稳定,并考虑系统损耗,给定系统合理的输出功率时,内转子输出转矩给定如表1所示。

表1 内转子转矩给定Tab.1 Torque demand of inner rotor

2.3 功率PID变桨距及TSR-MPPT控制

当风速低于额定风速时,系统不向变桨距执行机构发出变桨距命令,只进行变速运行实现最大风能跟踪,此时风力发电机组可视为定桨距运行。与风机相连的外转子,采用TSR-MPPT法对其进行转速控制,即根据风速v和最佳叶尖速比λopt,由式(15)计算出最佳转子转速,即可实现转速闭环,使风力机工作在最佳状态,控制框图如图4所示。图中,if环节是根据最佳转速值与额定转速的关系,选择外转子给定转速值。当最佳转速值小于额定转速时,外转子给定转速即为最佳转速;当最佳转速值大于额定转速时,外转子给定转速为额定值ωN。

当风速高于额定风速时,机组转速已达到额定转速,吸收风能功率也超过额定值。此时为了保证风力发电系统的安全运行,需通过变桨距执行机构改变风机桨距角,从而改变风能利用系数,使输出功率和转子转速都保持在额定值。功率PID变桨距控制是在高于额定风速时,风机控制系统通过PID控制器对定子绕组输出功率进行调节,如图4所示。将定子绕组输出功率经过一个低通滤波器(LPF)滤波后与给定额定功率比较,PID输出结果经过阈值控制后经LPF滤波,给出桨距角的参考值β,然后变桨距执行机构根据指令进行变桨距。此时对外转子的给定转速由最佳转子转速变为额定转速ωN。其中LPF可滤去功率中的高频毛刺,使桨距角控制更平滑。

2.4 转速PID变桨距及CG-MPPT控制

当风速低于额定风速时,变桨距执行机构不进行变桨距动作,对外转子实现电流给定的MPPT控制,控制框图如图5所示。图中,if环节是根据最佳转矩值与额定转矩的关系,选择外转子给定转矩值。当最佳转矩值小于额定转矩时,外转子给定转矩即为最佳转矩;当最佳转矩值大于额定转矩时,外转子给定转矩为额定值TN。

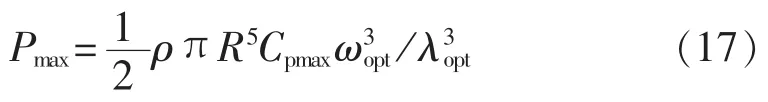

根据式(14)和(15),风力机吸收的最大风能为:

其中,λopt为最佳叶尖速比,Cpmax为最大风能利用系数,ωopt为最佳转子转速。

根据式(17),可得风力机最大转矩为:

对于DMP电机,外转子的转矩可认为由两部分组成,一部分由内外转子电磁耦合直接传递给内转子,另一部分则是用来提供给定子绕组输出电功率,因此对由外转子和定子组成的外永磁电机转矩可表示为:

其中,ψf为外电机的永磁磁链,Ld、Lq为外电机的 d轴和q轴电感,id、iq为外电机的d轴和q轴电流。

当采用id=0的控制方法时,转矩Tf1则仅由iq决定。式(19)可简化为:

而当给定最大的q轴电流时,也就给定了最大转矩,从而实现最大风能跟踪。根据式(18)及式(20),给定最大q轴电流可表示为:

当风速高于额定风速时,如图5所示,转速PID变桨距控制将外转子转速与额定转速比较,PID输出结果经过阈值控制,再经LPF滤波,得到桨距角的参考值β。此时外电机的给定q轴电流将不再由最佳转矩Tmax给定,而是由额定转矩TN给定,此额定转矩的计算过程分析如下。定子绕组输出额定功率可以表示为:

根据表1,当风速高于额定风速时,系统恒定输出10 kW电能,此时内转子转矩Tm2为95.5 N·m。由式(17)及式(22)可计算得系统能吸收的最大风能功率为13.3 kW,风力机输出最大转矩为384.4 N·m,对应最大转速为 330 r/min,即外电机额定转矩TN=384.4-95.5=288.9 (N·m),定子绕组则输出额定功率10 kW。

3 DPF-WECS仿真及分析

3.1 仿真参数

为验证提出的变速变桨距控制策略的有效性,基于MATLAB/Simulink工具箱,建立了DPF-WECS功率控制仿真模型。同时为使系统仿真结果与实验结果更为接近,文中对仿真模型采用多采样率仿真模式。由于电机是一个连续的整体,而控制部分中采样等环节因受开关频率等限制,是一个离散的系统,因此对仿真模型作一定处理,使系统整体采用连续仿真模式,即保证了电机部分仿真的连续性,而控制部分则设定采样频率为20 kHz。

文中选取的风力机参数如下:桨叶半径为2.84 m,空气密度为1.225 kg/m3,最佳叶尖速比为8.1,最佳风能利用系数为0.48,额定风速为12 m/s。DMP电机样机额定功率为10 kW,其余参数如表2所示。

表2 样机参数Tab.2 Parameters of prototype

3.2 仿真结果

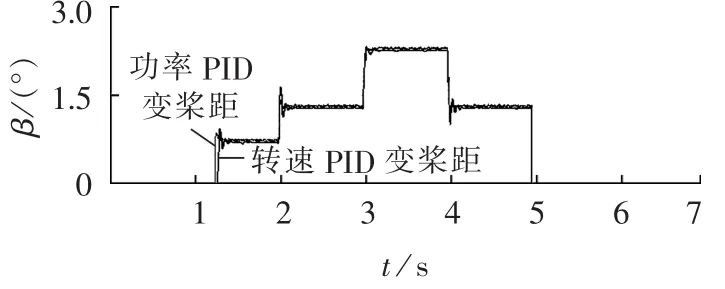

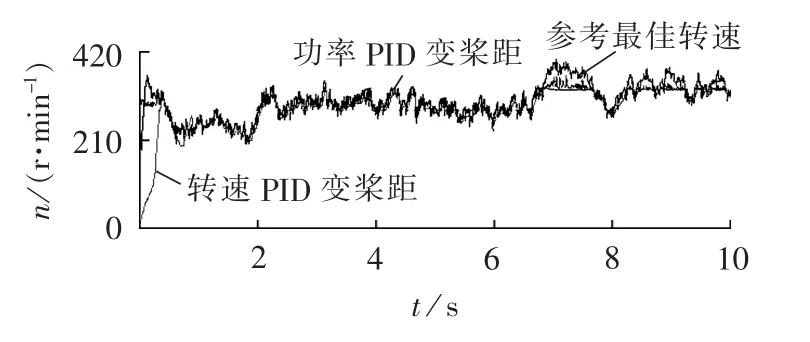

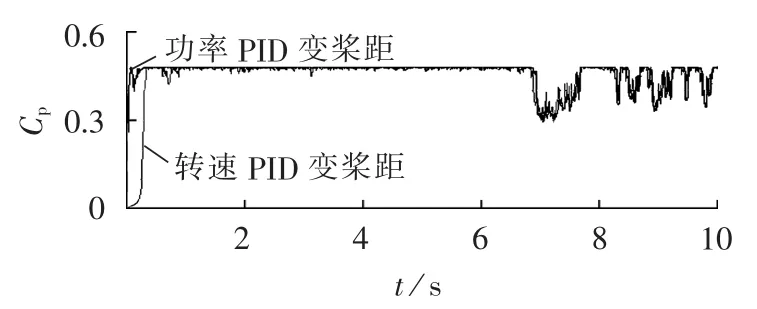

仿真中,首先给定阶跃风速,使风速每秒突变一次,0~7s内风速分别设定为 11m /s、12.5m /s、13m /s、13.5 m /s、13 m /s、10 m /s、8 m /s。对应的仿真结果如图6—9所示。

图6 DMP电机外转子转速Fig.6 Outer rotor speed of DMP machine

图7 风力机桨距角Fig.7 Pitch angle of wind turbine

图8 风能利用系数CpFig.8 Power coefficient Cp

图9 DMP电机定子输出功率Fig.9 Stator output power of DMP machine

如图6所示,在2种变速变桨距控制策略下,当风速低于额定风速时,外转子转速都能实时跟踪最佳给定转速,实现最大风能跟踪;当风速高于额定风速时,外转子转速则恒定在330 r/min,即维持额定转速不变。图7为风机桨距角波形图,可看出2种变桨距控制策略都能实现桨距控制,且桨距角波动较小,变桨距效果良好。图8为风能利用系数Cp波形,风速高于额定风速时,风能利用率降低,风速低于额定风速时,系统保持最大的风能利用率0.48。图9显示了系统定子输出功率,风速高于额定风速时定子输出功率维持在额定功率10 kW,而当风速低于额定风速时则输出最大风能,2种控制方法下的功率输出都较平稳。从而看出,2种方法都能很好地实现变桨距控制。

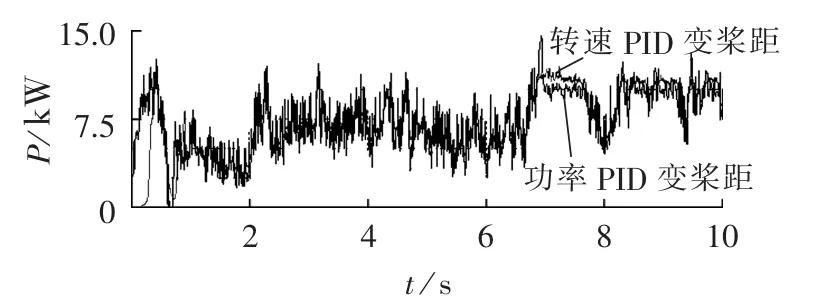

上述结果为DPF-WECS在阶跃风速下的仿真分析。为了更准确地测试2种变速变桨距控制策略的性能,进一步利用专业软件Turbsim生成平均风速为11 m/s的随机风速对系统进行仿真。仿真结果如图10—12所示。

图10 随机风速下DMP电机外转子转速Fig.10 Outer rotor speed of DMP machine under stochastic wind speed

图11 随机风速下风能利用系数CpFig.11 Power coefficient Cpunder stochastic wind speed

图12 随机风速下DMP电机定子输出功率Fig.12 Stator output power of DMP machine under stochastic wind speed

图10—12可看出转速PID变桨距及CG-MPPT控制下的外转子转速及定子输出功率更平滑,而功率PID变桨距及TSR-MPPT控制下虽然转速实时跟踪最佳转速更精确,但毛刺也更大,尤其是在风速波动较大时定子输出功率非常不平稳,对整个风力发电系统不利。根据仿真结果,可看出在随机风速下,转速PID变桨距及CG-MPPT策略能有效减缓转速波动,并使功率输出较平稳,可降低系统的机械应力。

综合上述结果,2种变速变桨距功率控制策略优缺点比较如表3所示。由此可见,转速PID变桨距及CG-MPPT功率控制策略优势较明显,更适用于新型DPF-WECS,同时这种控制策略也可为其他风力发电系统所借鉴。

表3 2种控制策略比较Tab.3 Comparison of two control strategies

2种不同的变速变桨距控制策略下,内转子控制不变。内转子的转速与转矩波形如图13、14所示,可以看出当外界风速变化时,内转子转速始终稳定于1000 r/min,而系统采用的同步发电机是3对极,因此可使发电机输出频率恒定为50 Hz的交流电。内转子转矩平稳,对应于不同的外转子转速(即不同风速),转矩值与表1给定相一致。从而可见,内转子的控制效果与预期一致。

图13 DMP电机内转子转速Fig.13 Inner rotor speed of DMP machine

图14 DMP电机内转子转矩Fig.14 Inner rotor torque of DMP machine

4 结论

本文针对基于电气无级变速器的DPF-WECS,提出了2种变速变桨距功率控制方法,即功率PID变桨距及TSR-MPPT功率控制和转速PID变桨距及CG-MPPT功率控制。仿真结果表明转速PID变桨距控制及CG-MPPT控制策略更优越,其既不需检测外界风速,也不需检测定子输出功率,在控制策略中需要的只是转子转速,且在系统运行过程中功率输出平稳,变速变桨距效果良好。这一功率控制策略为DPF-WECS的应用及发展提供了保证,同时也适用于其他风力发电系统,具有较高的研究及实用价值。