过热汽温自适应逆控制方案研究

2013-10-24王万召

王万召,王 杰

(郑州大学 电气工程学院,河南 郑州 450001)

0 引言

过热汽温是影响机组安全运行及经济运行的重要参数之一,过热汽温较高时,机组热效率则相对较高,但过高的过热汽温是金属材料不允许的[1]。过热汽温对象具有非线性、大惯性、大迟延、参数时变的特点,受到的扰动因素较多,随机组负荷变化又表现出参数快时变的特性,使过热汽温的控制较为困难。

当前,过热汽温控制系统的典型方案有串级控制、导前微分信号控制、相位补偿控制、状态观测器控制、分段控制等,控制器多采用常规PID控制器[2]。但是针对典型工况整定的PID控制器在对象特性发生变化或运行工况改变时,控制品质下降,甚至影响控制系统的正常运行。针对这种情况,研究人员提出许多能够适应过热汽温对象特性变化的控制策略,如基于神经网络的控制方法[3-5]、基于遗传算法的控制方法[6-7]、模糊控制方法[8-10]、预测控制[11-12]等。

自适应逆控制是由美国斯坦福大学的著名教授B.Widrow于1986年首次提出来的,它使用被控对象传递函数的逆作为串联控制器来对系统的动态特性进行开环控制,从而避免了可能因反馈引起的不稳定问题[13]。近年来,自适应逆控制技术以其自身的众多优点成为一个热门的研究领域,现已成为现代控制理论向智能控制理论发展的一个全新的活跃分支[14-16]。如何克服对被控对象精确模型解析式的依赖,实现在线辨识被控对象的逆模型(用作逆控制器),成为加快自适应逆控制方法走向实用的关键[17]。由于神经网络可采用并行分布处理方法,快速进行大量运算,可以以任意精度逼近任意复杂的非线性函数,成为非线性对象模型和逆模型在线辨识的一个有力工具。

本文利用对角回归神经网络DRNN(Diagonal Recurrent Neural Network)在线辨识方法获得过热汽温对象的逆模型,作为逆控制器构成自适应逆控制系统。然后,利用某超临界600 MW直流锅炉过热汽温控制仿真实例验证了该方案的优点和可靠性。

1 过热汽温自适应逆控制

自适应逆控制的基本思想就是要用一个来自控制器的信号去驱动对象,而该控制器的传递函数就是该对象本身传递函数的逆,使得对象的输出跟随指令输入。由于过热汽温对象通常具有非线性和时变性,需要采用在线辨识算法来获得真实对象的逆模型。

由差分方程描述的过热汽温对象可表示为:

其中,u和y分别是过热汽温对象的输入和输出,m和n分别是其相应阶次。在满足可逆的条件下,其对应逆模型的差分方程可表示为:

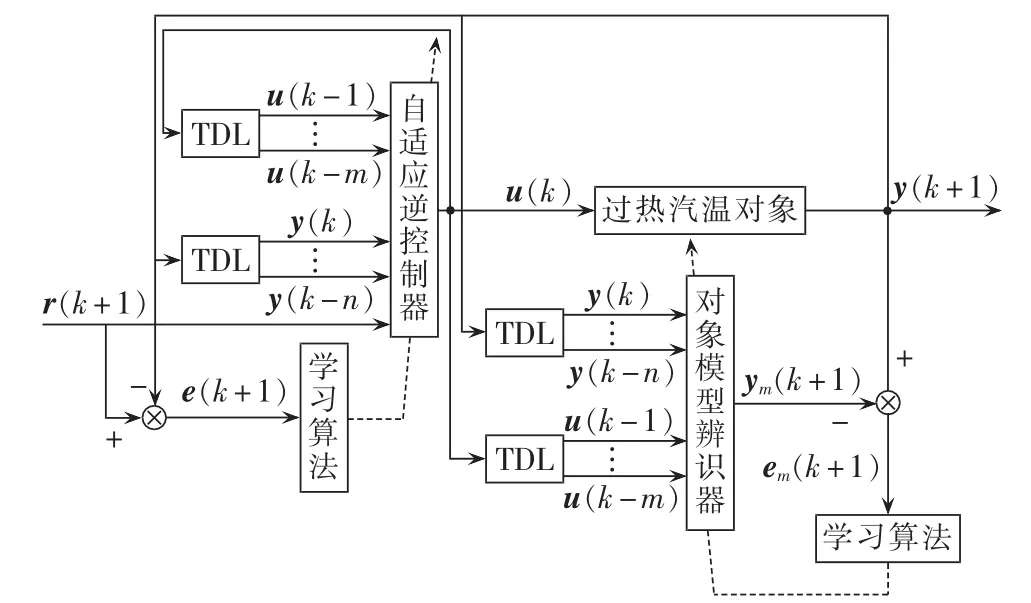

由此,根据自适应逆控制的基本理论,可提出过热汽温自适应逆控制系统结构如图1所示。

图1中TDL表示延时环节,r表示过热汽温设定输入,y表示过热汽温输出。自适应逆控制器(汽温对象逆模型)由DRNN在线辨识获得,产生控制输入u驱动过热汽温对象。汽温对象模型辨识器采用RBF神经网络辨识获得,提供对象的动态特性信息(Jacobian信息)以用于对象逆模型的辨识。

2 汽温对象逆模型在线辨识

DRNN是具有反馈的动态网络,其内部结构如图2所示。

图1 过热汽温自适应逆控制结构图Fig.1 Adaptive inverse control of superheated steam temperature

图2 DRNN结构图Fig.2 Structure of DRNN

图2中Xj(k)为网络回归层第j个神经元的输出,Sj(k)为第 j个回归神经元输入总和,u(k)为 DRNN的输出。

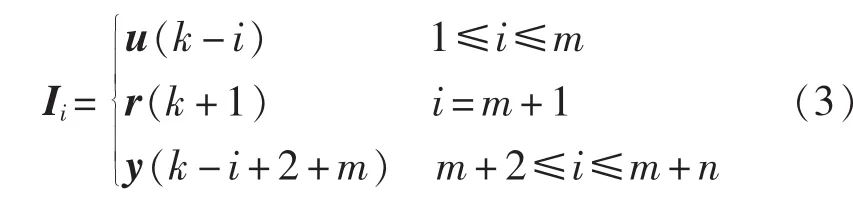

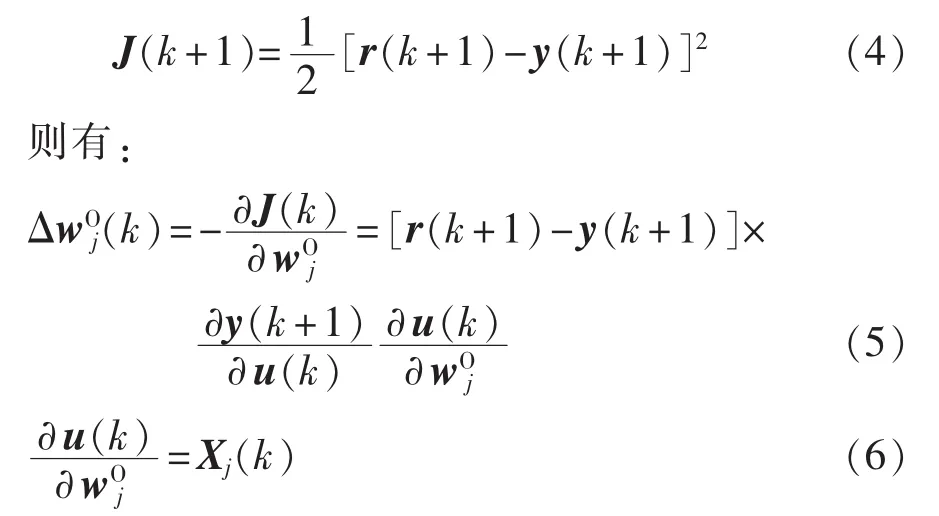

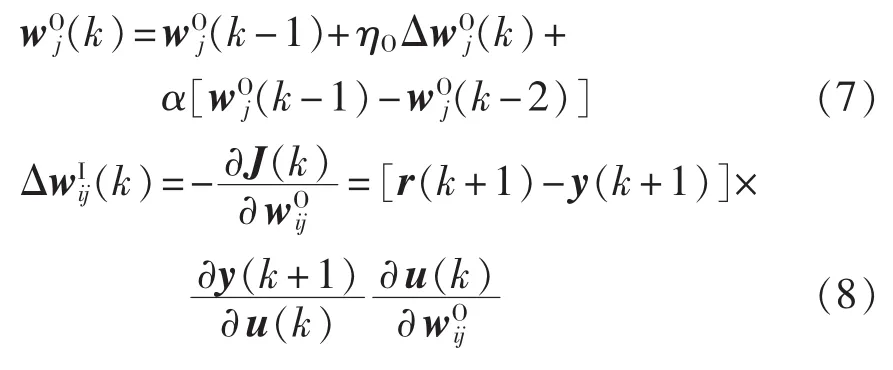

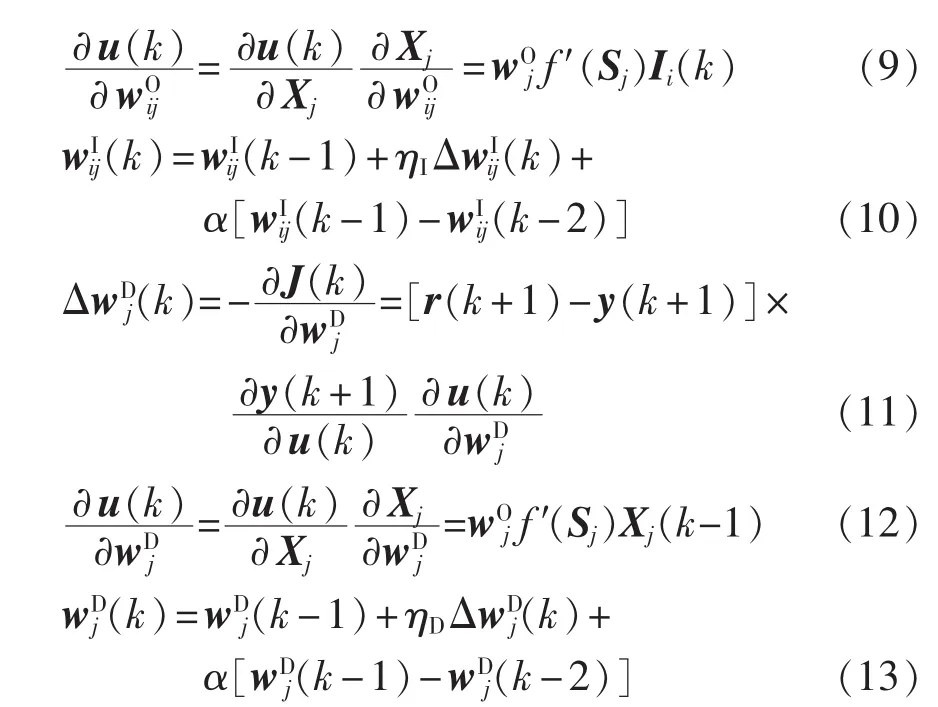

根据图1自适应逆控制器(对象逆模型)学习算法的任务,DRNN的输入层为:

本文采用引入惯性项的权值修正算法,以加快收敛速度。取辨识指标为:

其中,ηO、ηD、ηI分别为输出层、回归层和输入层的学习速率,α为惯性系数。

3 汽温对象Jacobian信息辨识

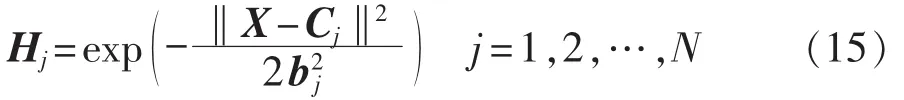

考虑到被控对象的动态特性具有非线性和时变的特点,其Jacobian信息可以通过RBF神经网络在线辨识获得[18],根据图1中汽温对象模型辨识算法的要求,RBF神经网络的结构如下。

输入向量:

径向基向量:

网络输出:

选取性能指标函数为:

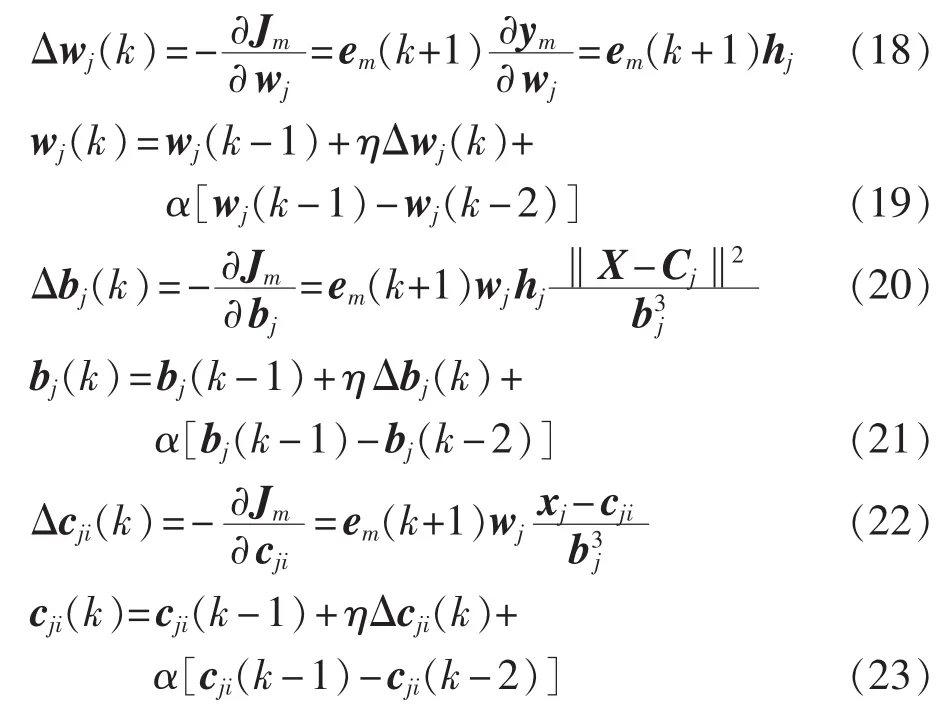

根据梯度下降法,权值的修正公式如下:

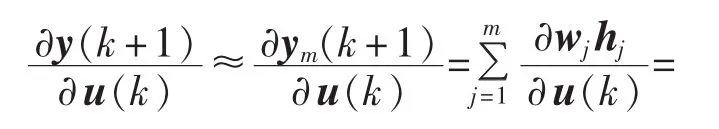

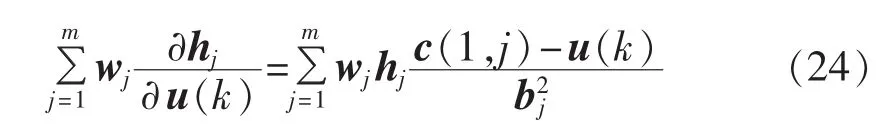

由于RBF网络的输入向量的第一个分量为u(k),可得汽温对象的Jacobian信息为:

4 仿真实验

4.1 过热汽温控制系统介绍

常规的过热汽温控制系统,通常采用串级形式,主回路采用PID控制规律,副回路采用P或PD控制规律。为了利用副回路对克服对象大惯性和滞后的优点,在本设计中保留副回路不变,将整个副回路和惰性区作为一个广义的控制对象,而将原来的主调节器改为自适应逆控制器,对广义对象进行开环控制。

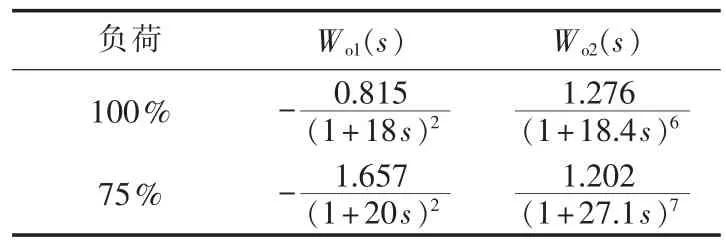

为验证自适应逆控制方法的控制效果,首先选择某超临界600 MW直流锅炉[19]在100%负荷典型工况进行仿真实验,并将其与常规PI串级控制系统进行仿真比较。随后,将机组负荷降至75%负荷典型工况,进行仿真实验,以考察自适应逆控制方法对机组动态特性变化的适应性。文献[19]提供的过热汽温常规PI串级控制的副回路采用P控制器Wc1(s),主回路采用PID控制器Wc2(s),过热汽温对象导前区串级函数为 Wo1(s),惰性区传递函数为 Wo2(s)。机组在100%负荷和75%负荷的动态特性见表1。

表1 过热汽温传递函数Tab.1 Transfer functions of superheated steam temperature

4.2 设定工况仿真

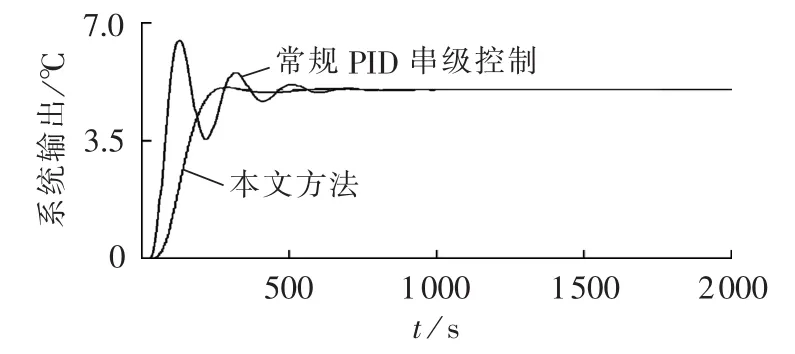

针对机组运行于100%额定负荷工况,使给定输入信号r阶跃变化,系统仿真时间为2000 s,仿真结果如图3和图4所示。

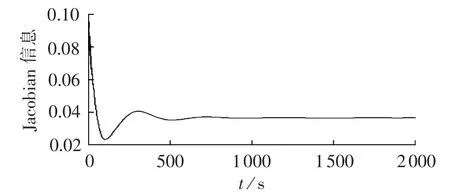

图3为2种控制方法的输出响应曲线。其中常规PI串级控制方案的整定值采用文献[19]推荐的100%负荷整定参数,副调节器采用P调节器,比例带δ1为0.04;主调节器采用PID调节器,比例带δ2为0.83,积分时间TI为94.8 s,微分时间TD为23.7 s。自适应逆控制方案中汽温对象的逆模型辨识器DRNN的输出层、回归层和输入层的学习速率均取为0.12,汽温对象模型辨识器RBF的学习速率取为0.10。可以看出,自适应逆控制与常规PID控制的动态响应相比,超调量显著下降,提高了系统的控制品质。图4为被控对象在100%负荷时的Jacobian信息辨识结果,显示了汽温对象辨识器在线实时学习汽温对象(100%负荷)动态特性的过程。

图3 设定值r单位阶跃变化时系统的输出曲线(100%负荷)Fig.3 Response of system output to unit step change of r(100%load)

图4 被控对象的Jacobian信息辨识结果(100%负荷)Fig.4 Identified Jacobian information of controlled object(100%load)

4.3 变动工况仿真

当机组负荷由100%变为75%时,同样使给定输入信号r做单位阶跃,常规PI串级控制方案的控制参数依然保持100%工况的整定参数,自适应逆控制进行在线学习,对应的系统输出响应曲线如图5所示。可以看到,常规PID控制的控制品质急剧变差,甚至难以应用,而自适应逆控制方法在机组对象特性随负荷变化时,控制效果基本不变,仍具有较好的控制品质,显示出很强的鲁棒性。图6为被控对象在75%负荷时的Jacobian信息辨识结果,显示了汽温对象辨识器在线实时学习汽温对象(75%负荷)动态特性的过程。

图5 设定值r单位阶跃变化时系统的输出曲线(75%负荷)Fig.5 Response of system output to unit step change of r(75%load)

图6 被控对象Jacobian信息辨识结果(75%负荷)Fig.6 Identified Jacobian information of controlled object(75%load)

5 结语

本文基于自适应逆控制的基本思想,提出了单元机组过热汽温自适应逆控制算法。该控制算法不需要事先知道过热汽温对象的精确模型,首先采用RBF神经网络辨识方法在线辨识对象的动态特性(Jacobian信息),进而采用DRNN在线辨识出对象的逆模型作为自适应逆控制器,直接串联在过热汽温对象前面构成自适应逆控制系统。仿真结果表明,本文提出的过热汽温自适应逆控制算法的控制品质优于常规PID串级控制方法,对汽温对象特性变化具有很强的鲁棒性。本文所提的算法具有一般性,为大惯性、参数时变的非线性对象的控制提供了一种新的解决方案。